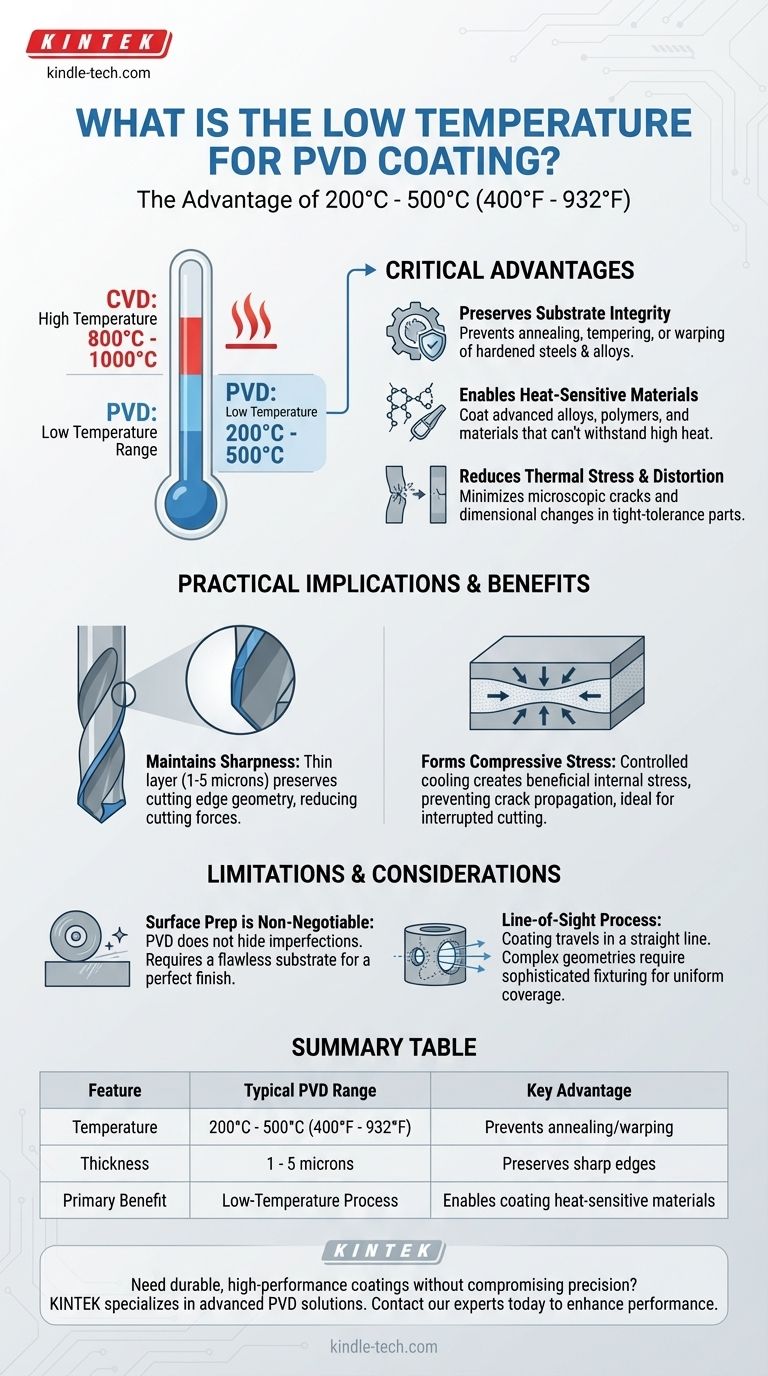

Im Kontext industrieller Beschichtungen gilt die physikalische Gasphasenabscheidung (PVD) als Niedertemperaturverfahren. Obwohl die Temperaturen je nach spezifischem Material und gewünschtem Ergebnis variieren können, werden PVD-Beschichtungen typischerweise in einem Bereich von 200°C bis 500°C (ungefähr 400°F bis 932°F) aufgetragen, wobei viele Prozesse am oberen Ende dieses Spektrums arbeiten.

Der Begriff "niedrige Temperatur" ist relativ, aber seine Bedeutung ist absolut. Der Hauptvorteil der Betriebstemperatur von PVD ist seine Fähigkeit, die Oberflächeneigenschaften eines Materials zu verbessern, ohne thermische Schäden zu verursachen oder die Kerneigenschaften des zugrunde liegenden Substrats zu verändern.

Warum "niedrige Temperatur" ein entscheidender Vorteil ist

Der entscheidende Vorteil des PVD-Verfahrens ist nicht nur die Beschichtung selbst, sondern auch die Möglichkeit, sie aufzutragen, ohne das zu schützende Teil zu beeinträchtigen. Dies steht in starkem Kontrast zu Hochtemperaturverfahren wie der chemischen Gasphasenabscheidung (CVD), die bei über 800°C - 1000°C ablaufen können.

Erhaltung der Substrat-Integrität

Viele Materialien, insbesondere gehärtete Stähle und präzisionsgefertigte Legierungen, erhalten ihre wünschenswerten Eigenschaften durch spezifische Wärmebehandlungen.

Das Aussetzen dieser Materialien übermäßiger Hitze kann sie anlassen, vergüten oder verziehen, wodurch ihre konstruktiven Vorteile zunichte gemacht werden. Der niedrigere Temperaturbereich von PVD liegt sicher unterhalb der kritischen thermischen Schwelle für die meisten dieser Substrate.

Ermöglichung der Beschichtung wärmeempfindlicher Materialien

Die niedrigere Prozesstemperatur ermöglicht die Beschichtung von Materialien, die durch andere Methoden zerstört würden.

Dies macht PVD für bestimmte Legierungen und in einigen fortgeschrittenen Anwendungen sogar für Polymere oder andere Materialien geeignet, die hohen Temperaturen nicht standhalten können.

Reduzierung von thermischem Stress und Verzug

Das Auftragen einer Beschichtung bei extrem hoher Temperatur kann beim Abkühlen erhebliche Spannungen im Bauteil hervorrufen, was zu mikroskopischen Rissen oder Maßänderungen führen kann.

PVD minimiert dieses Risiko, was besonders wichtig ist für Komponenten mit engen geometrischen Toleranzen, wie z.B. Schneidwerkzeuge, Formen und medizinische Implantate.

Die praktischen Auswirkungen verstehen

Die Temperatur des PVD-Verfahrens beeinflusst direkt seine Eignung für verschiedene Anwendungen und ist ein Hauptgrund für seine weite Verbreitung.

Erhaltung der Schärfe von Schneidkanten

Für Schneidwerkzeuge wie Bohrer, Fräser und Sägeblätter ist die Erhaltung einer perfekt scharfen Kante für die Leistung von größter Bedeutung.

Die niedrigere Temperatur und die dünne Abscheidungsschicht (typischerweise 1-5 Mikrometer) von PVD stellen sicher, dass die Schneidkante während des Beschichtungsprozesses nicht abgerundet oder stumpf wird, wodurch ihre Schärfe erhalten bleibt und die Schnittkräfte reduziert werden.

Erzeugung von Druckspannungen

Während des PVD-Prozesses kann die kontrollierte Abkühlung vorteilhafte Druckspannungen innerhalb der dünnen Schicht erzeugen.

Diese innere Spannung hilft, die Bildung und Ausbreitung von Rissen zu verhindern, wodurch PVD-beschichtete Werkzeuge außergewöhnlich gut für unterbrochene Schneidvorgänge wie das Fräsen geeignet sind, bei denen das Werkzeug ständig mit dem Werkstück in Kontakt kommt und sich wieder löst.

Einschränkungen und Überlegungen

Obwohl leistungsstark, ist das PVD-Verfahren keine Universallösung. Seine Eigenschaften bringen bestimmte Kompromisse mit sich, die für eine erfolgreiche Anwendung verstanden werden müssen.

Oberflächenvorbereitung ist nicht verhandelbar

PVD ist ein Dünnschichtverfahren, das die darunter liegende Oberfläche perfekt nachbildet. Es gleicht keine Kratzer, Bearbeitungsspuren oder andere Unvollkommenheiten aus, füllt sie nicht auf oder verbirgt sie nicht.

Wenn Sie eine polierte PVD-Oberfläche wünschen, müssen Sie mit einem spiegelpolierten Substrat beginnen. Eine gebürstete Oberfläche erfordert ein perfekt vorbereitetes gebürstetes Substrat. Jeder Fehler im Grundmaterial wird durch die Beschichtung sichtbar sein.

Es ist ein Sichtlinienprozess

In einer PVD-Kammer bewegt sich das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat.

Komplexe interne Geometrien oder tiefe, enge Löcher können ohne ausgeklügelte Teilerotation und -fixierung schwierig gleichmäßig zu beschichten sein. Dies muss bei der Konstruktion von Teilen, die für eine PVD-Beschichtung vorgesehen sind, berücksichtigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Beschichtungsverfahrens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Leistung von wärmeempfindlichen Teilen liegt: PVD ist die überlegene Wahl, da seine niedrige Prozesstemperatur die Härte oder strukturelle Integrität des Substrats nicht beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen Finish liegt: PVD bietet ein haltbares, gleichmäßiges und hochwertiges Finish, aber denken Sie daran, dass das endgültige Aussehen vollständig von der Qualität der vorherigen Oberflächenvorbereitung abhängt.

- Wenn Ihr Hauptaugenmerk auf extremer Abnutzung bei Hochtemperaturkomponenten liegt: Obwohl PVD eine ausgezeichnete Härte und Verschleißfestigkeit bietet, könnte ein Hochtemperatur-CVD-Verfahren in Betracht gezogen werden, wenn Ihr Substrat die Hitze ohne Kompromisse verträgt.

Letztendlich ist die Niedertemperatur-Natur von PVD der Schlüssel, der hohe Leistung ohne hohes Risiko ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Typischer PVD-Beschichtungsbereich | Hauptvorteil |

|---|---|---|

| Temperatur | 200°C - 500°C (400°F - 932°F) | Verhindert Anlassen/Verzug von Substraten |

| Schichtdicke | 1 - 5 Mikrometer | Erhält scharfe Kanten an Schneidwerkzeugen |

| Hauptnutzen | Niedertemperaturverfahren | Ermöglicht die Beschichtung wärmeempfindlicher Materialien |

Benötigen Sie eine dauerhafte, hochleistungsfähige Beschichtung, die Ihre Präzisionsteile nicht beeinträchtigt? KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für Schneidwerkzeuge, Formen und medizinische Komponenten. Unser Niedertemperaturverfahren stellt sicher, dass Ihre Substrate ihre Härte und Maßhaltigkeit behalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Leistung und Langlebigkeit Ihres Produkts verbessern können.

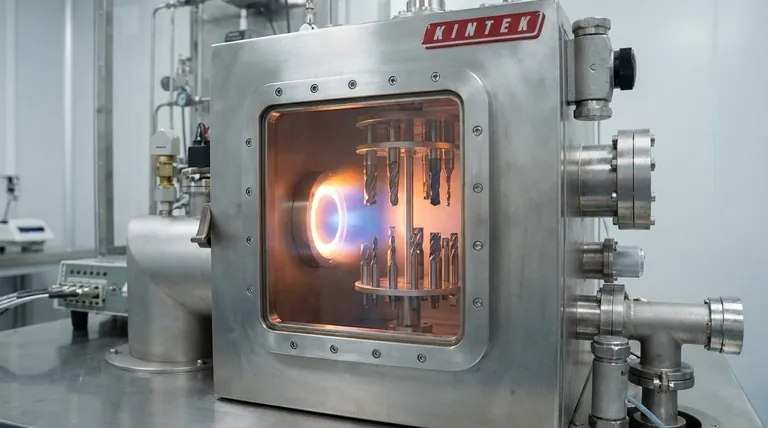

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene