Der Hauptvorteil der Vakuumverdampfung ist ihre Fähigkeit, den Siedepunkt einer Substanz erheblich zu senken. Durch die Reduzierung des Umgebungsdrucks wird weniger Wärmeenergie benötigt, um eine Flüssigkeit in ein Gas umzuwandeln. Dies macht den gesamten Prozess schneller, weitaus energieeffizienter und eignet sich für Materialien, die durch die hohen Temperaturen, die für die Verdampfung bei normalem atmosphärischem Druck erforderlich sind, beschädigt oder zerstört würden.

Durch die Beseitigung des Hindernisses des atmosphärischen Drucks ermöglicht die Vakuumverdampfung, dass Substanzen bei viel niedrigeren Temperaturen sieden. Dieses Grundprinzip spart erhebliche Energie, schützt hitzeempfindliche Materialien und ermöglicht hochreine Prozesse, die an der freien Luft unmöglich wären.

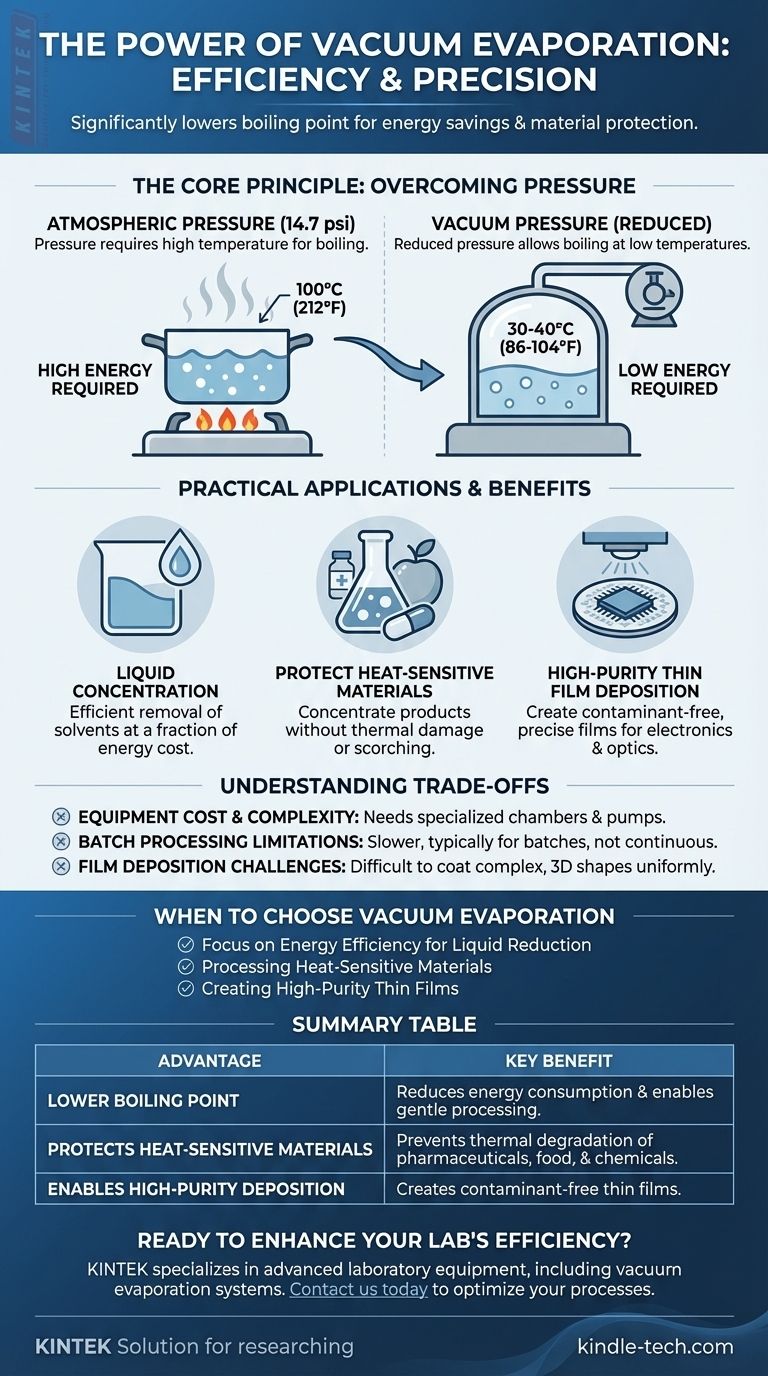

Das Kernprinzip: Überwindung des atmosphärischen Drucks

Um den Vorteil eines Vakuums zu verstehen, müssen wir zunächst rekapitulieren, was „Sieden“ eigentlich ist. Es ist ein einfaches Konzept, das vollständig vom Druck abhängt.

Was ist Sieden?

Eine Flüssigkeit siedet, wenn der Druck ihres eigenen Dampfes dem Druck der Umgebung entspricht, die sie umgibt. Auf Meereshöhe übt das Gewicht der Atmosphäre einen erheblichen Druck aus (etwa 14,7 psi), der Wasser zwingt, 100 °C (212 °F) zu erreichen, bevor es sieden kann.

Wie ein Vakuum die Gleichung verändert

Eine Vakuumkammer entfernt künstlich den größten Teil der Luft und senkt dadurch drastisch den Umgebungsdruck. Bei sehr geringem Druck, der auf die Oberfläche der Flüssigkeit drückt, können ihre Moleküle mit viel weniger Energie in eine Dampfphase übergehen.

Bei Wasser ist dieser Effekt dramatisch. Unter einem Teilvakuum kann Wasser bei sanften 30–40 °C (86–104 °F) statt bei rauen 100 °C sieden. Dies ist der zentrale Nutzen, der alle weiteren Vorteile freischaltet.

Praktische Anwendungen der Tieftemperaturverdampfung

Diese Fähigkeit, Materialien bei niedrigen Temperaturen zu verdampfen, hat tiefgreifende Auswirkungen in verschiedenen Branchen, von der Abwasserbehandlung bis zur Hightech-Fertigung.

Zur Konzentration und Reinigung von Flüssigkeiten

Bei Anwendungen wie der Abwasserbehandlung oder der Lebensmittelkonzentration besteht das Ziel darin, Wasser effizient zu entfernen. Die Verwendung eines Vakuums ermöglicht dies zu einem Bruchteil der Energiekosten.

Dies ermöglicht auch die Verarbeitung von hitzesensitiven Materialien. Produkte wie Pharmazeutika, Fruchtsäfte und Milch können konzentriert werden, ohne dass sie anbrennen oder ihre wesentlichen Bestandteile zerstört werden. Das verdampfte Wasser kann auch als hochreines destilliertes Wasser zurückgewonnen werden, da Verunreinigungen zurückbleiben.

Zur Abscheidung hochreiner Dünnschichten

In der Elektronik und Optik wird die Vakuumverdampfung eingesetzt, um ultradünne Materialschichten auf ein Substrat aufzubringen (ein Prozess, der als Physical Vapor Deposition oder PVD bekannt ist).

Hier erfüllt das Vakuum zwei entscheidende Funktionen. Erstens entfernt es atmosphärische Gase wie Sauerstoff und Stickstoff, die sonst mit dem verdampften Material reagieren und es verunreinigen würden. Dies gewährleistet einen hochreinen Film.

Zweitens ermöglicht das Fehlen von Luftmolekülen, dass das verdampfte Material in einer geraden, ununterbrochenen Linie von der Quelle zum Ziel wandert. Diese Sichtlinien-Trajektorie ist für eine präzise Abscheidung unerlässlich.

Die Abwägungen verstehen

Obwohl die Vakuumverdampfung leistungsstark ist, ist sie keine universelle Lösung. Die Vorteile bringen klare Kompromisse mit sich, die berücksichtigt werden müssen.

Ausrüstungskosten und Komplexität

Der offensichtlichste Nachteil ist der Bedarf an Spezialausrüstung. Vakuumkammern, robuste Dichtungen und leistungsstarke Pumpen sind erforderlich, um die Niederdruckumgebung zu erzeugen und aufrechtzuerhalten, was eine erhebliche Anfangsinvestition darstellt.

Grenzen der Batch-Verarbeitung

Viele Vakuumverdampfungssysteme arbeiten im Batch-Verfahren. Die Kammer muss versiegelt, evakuiert, betrieben, entlüftet und dann geöffnet werden. Dieser Zyklus kann langsamer und für die Hochvolumen-, kontinuierliche Produktion weniger geeignet sein als einige atmosphärische Prozesse.

Herausforderungen bei der Filmbeschichtung

Die Sichtlinien-Trajektorie, die ein Vorteil für die Reinheit ist, kann auch ein Nachteil sein. Sie erschwert die gleichmäßige Beschichtung der Oberflächen komplexer dreidimensionaler Objekte ohne ausgefeilte Rotations- und Halterungssysteme. Bestimmte Materialien, insbesondere komplexe Legierungen, können ebenfalls schwer konsistent zu verdampfen sein.

Wann man sich für die Vakuumverdampfung entscheiden sollte

Ihre Entscheidung für die Vakuumverdampfung sollte ausschließlich darauf basieren, ob ihre Kernvorteile Ihr spezifisches Problem lösen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz bei der Flüssigkeitsreduzierung liegt: Die Vakuumverdampfung ist überlegen, da sie den Energieaufwand zum Sieden von Wasser oder anderen Lösungsmitteln drastisch senkt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hitzeempfindlicher Materialien liegt: Die Vakuumverdampfung ist oft die einzig gangbare Wahl, um ein Produkt zu konzentrieren, ohne thermische Schäden zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Dünnschichten liegt: Ein Vakuum ist unerlässlich, um eine Kontamination durch atmosphärische Gase zu verhindern und eine präzise Sichtlinienabscheidung zu ermöglichen.

Letztendlich verwandelt die Nutzung eines Vakuums die Verdampfung von einem brutalen Erhitzungsprozess in ein präzises, effizientes und kontrolliertes physikalisches Phänomen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Niedrigerer Siedepunkt | Reduziert den Energieverbrauch und ermöglicht eine schonende Verarbeitung. |

| Schutz hitzeempfindlicher Materialien | Verhindert thermische Zersetzung von Pharmazeutika, Lebensmitteln und Chemikalien. |

| Ermöglicht hochreine Abscheidung | Erzeugt kontaminationsfreie Dünnschichten für Elektronik und Optik. |

Bereit, die Effizienz Ihres Labors durch präzise Verdampfung zu steigern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Vakuumverdampfungssystemen, die für energieeffiziente Konzentration und hochreine Dünnschichtabscheidung entwickelt wurden. Ob Sie hitzeempfindliche Materialien in der F&E verarbeiten oder Hightech-Komponenten herstellen, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um herauszufinden, wie unsere Expertise und zuverlässigen Verbrauchsmaterialien Ihre Prozesse optimieren und überlegene Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen