Die Hauptanwendung eines Indirektbogenofens ist das Schmelzen von Nichteisenmetallen und Legierungen, insbesondere solchen, die flüchtige Elemente enthalten, wie Messing und Bronze. Im Gegensatz zu seinem Gegenstück, dem Lichtbogenofen mit direkter Stromübertragung, der für Massenstahl verwendet wird, bietet der Indirektbogenofen eine kontrolliertere, sanftere Hitze, die verhindert, dass wertvolle Elemente während des Schmelzprozesses verbrennen und verloren gehen.

Das Kernprinzip ist einfach: Ein Indirektbogenofen erhitzt Materialien ohne direkten Kontakt durch den Lichtbogen. Dies macht ihn zum Spezialwerkzeug für das Schmelzen von Materialien, die empfindlich, nicht leitend oder hochrein sind, bei denen eine direkte, intensive Erhitzung schädlich wäre.

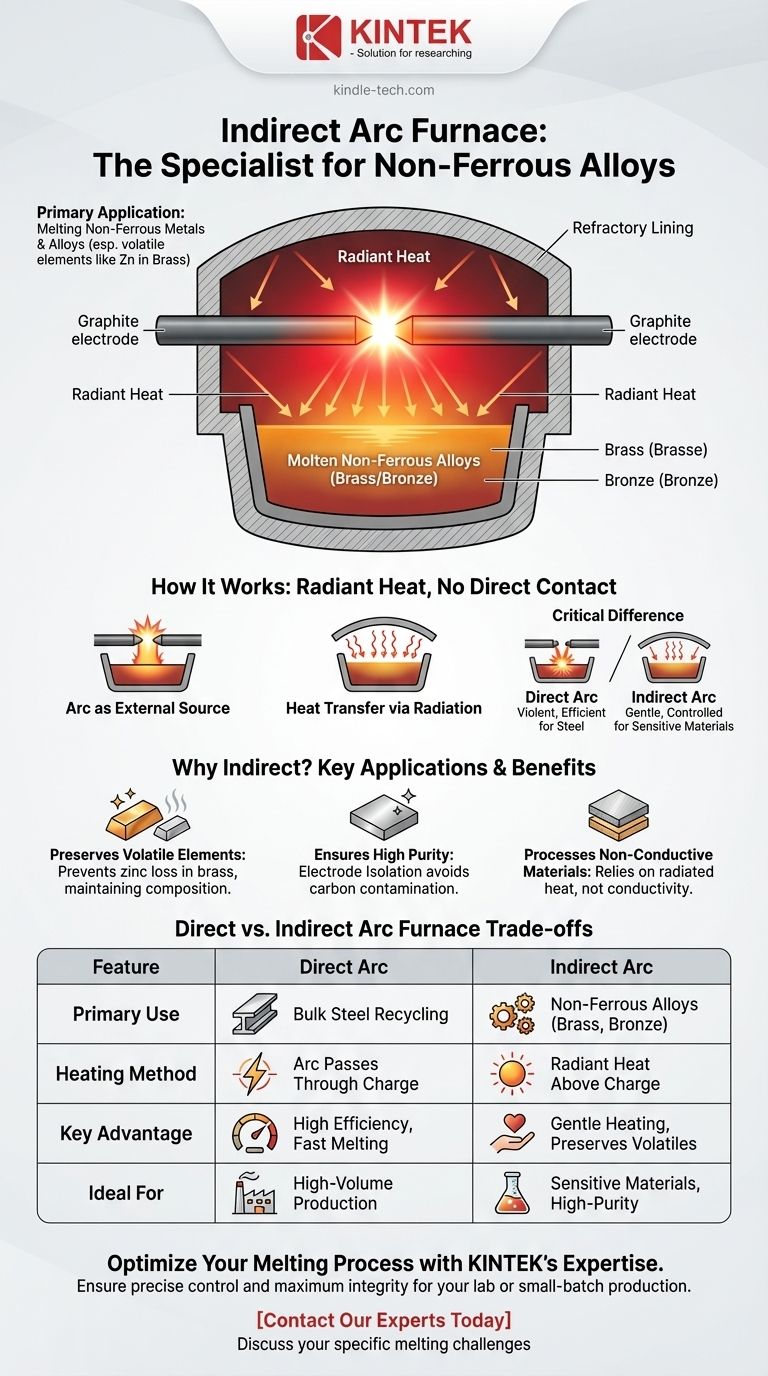

Wie ein Indirektbogenofen funktioniert

Ein Indirektbogenofen arbeitet nach einem fundamental anderen Prinzip als der häufigere Lichtbogenofen mit direkter Stromübertragung. Das Verständnis dieses Unterschieds ist der Schlüssel zum Erfassen seiner spezifischen Anwendungen.

Der Lichtbogen als externe Wärmequelle

In diesem Ofen wird ein starker Lichtbogen zwischen zwei Graphitelektroden gezündet, die über dem zu schmelzenden Material (der „Charge“) positioniert sind.

Der Lichtbogen fließt nicht durch die Charge selbst. Er wirkt rein als hochtemperatur-Strahler, ähnlich einem Heizelement in einem Ofen, arbeitet jedoch bei Tausenden von Grad.

Wärmeübertragung durch Strahlung

Die vom Lichtbogen erzeugte immense Hitze strahlt nach außen ab. Sie erhitzt die feuerfeste Auskleidung und das Dach des Ofens, welche wiederum diese Hitze auf die Charge abstrahlen.

Dieser Prozess gewährleistet eine gleichmäßigere und weniger aggressive Energieübertragung auf das Material, wodurch es gleichmäßig durch Strahlung und Konduktion schmilzt.

Der entscheidende Unterschied zu Lichtbogenöfen mit direkter Stromübertragung

Diese Methode steht in starkem Kontrast zum Lichtbogenofen mit direkter Stromübertragung (DAF), dem Arbeitspferd beim Stahlrecycling.

Bei einem DAF werden die Elektroden abgesenkt, um Kontakt mit dem Schrottmetall herzustellen, und der starke Lichtbogen fließt direkt durch die leitfähige Charge selbst. Dies ist unglaublich effizient, aber auch extrem heftig und daher für empfindlichere Materialien ungeeignet.

Warum indirekte Erwärmung wichtig ist: Schlüsselfunktionen

Die Entscheidung für einen Indirektbogenofen wird ausschließlich durch die spezifischen Eigenschaften des zu schmelzenden Materials bestimmt.

Schmelzen von Nichteisenlegierungen

Dies ist die Hauptanwendung des Ofens. Legierungen wie Messing (Kupfer-Zink) und Bronze (Kupfer-Zinn) profitieren immens von indirekter Hitze.

Der intensive, lokalisierte Hotspot eines direkten Lichtbogens würde dazu führen, dass das Zink, das einen viel niedrigeren Siedepunkt als Kupfer hat, verdampft und als Rauch entweicht. Die indirekte Erwärmung schmilzt die Legierung sanft und bewahrt ihre chemische Zusammensetzung.

Gewährleistung hoher Reinheit

In einem Lichtbogenofen mit direkter Stromübertragung werden die Elektroden verbraucht und können Kohlenstoff in das geschmolzene Metall einbringen. Für bestimmte hochreine Metalle oder Legierungen, bei denen Kohlenstoff eine unerwünschte Verunreinigung darstellt, bietet der Indirektbogenofen eine entscheidende Trennung zwischen dem Lichtbogen und der Schmelze.

Verarbeitung nicht leitender Materialien

Ein direkter Lichtbogen erfordert einen elektrisch leitfähigen Pfad, um zu funktionieren. Ein Indirektbogenofen kann verwendet werden, um Materialien zu erhitzen, die nicht gut elektrisch leitfähig sind, da er ausschließlich auf abgestrahlte Wärme angewiesen ist.

Die Kompromisse verstehen

Obwohl er spezialisiert ist, ist der Indirektbogenofen keine universelle Lösung. Sein Design bringt inhärente Einschränkungen mit sich.

Geringere thermische Effizienz

Die Erwärmung eines Materials durch Strahlung ist grundsätzlich weniger effizient, als einen Strom direkt hindurchzuleiten. Mehr Energie geht an die Ofenstruktur und die Umgebung verloren, was zu einem höheren Energieverbrauch pro geschmolzener Tonne Metall führt.

Langsamere Schmelzraten

Als Folge seiner geringeren Effizienz und der sanfteren Heizmethode dauert das Schmelzen einer Materialcharge in einem Indirektbogenofen deutlich länger als in einem direkt befeuerten Lichtbogenofen vergleichbarer Größe.

Kleinere Kapazität

Aufgrund dieser Faktoren sind Indirektbogenöfen typischerweise viel kleiner als die massiven Lichtbogenöfen, die für die Stahlproduktion verwendet werden. Sie sind für kleinere, spezialisierte Chargen und nicht für die Produktion von Massenwaren konzipiert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von der Abwägung der Materialeigenschaften und der Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Nichteisenlegierungen wie Messing oder Bronze liegt: Der Indirektbogenofen ist die überlegene Wahl, um den Verlust von flüchtigem Zink zu verhindern und die Legierungsintegrität zu wahren.

- Wenn Ihr Hauptaugenmerk auf dem Stahlrecycling in großen Mengen liegt: Ein Lichtbogenofen mit direkter Stromübertragung ist der unbestrittene Industriestandard aufgrund seiner rohen Leistung, Geschwindigkeit und Effizienz.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Materialien liegt, die empfindlich auf Kohlenstoffverunreinigungen reagieren: Die indirekte Methode bietet die notwendige Isolierung von den Graphitelektroden, um die Reinheit zu gewährleisten.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, die Heizmethode an die spezifischen Bedürfnisse des Materials anzupassen.

Zusammenfassungstabelle:

| Merkmal | Lichtbogenofen mit direkter Stromübertragung | Indirektbogenofen |

|---|---|---|

| Hauptverwendung | Stahlrecycling in großen Mengen | Nichteisenlegierungen (Messing, Bronze) |

| Heizmethode | Lichtbogen fließt durch leitfähige Charge | Strahlungswärme vom Lichtbogen über der Charge |

| Hauptvorteil | Hohe Effizienz, schnelles Schmelzen | Sanfte Erwärmung, bewahrt flüchtige Elemente |

| Ideal für | Produktion großer Mengen | Empfindliche Materialien, Anforderungen an hohe Reinheit |

Optimieren Sie Ihren Schmelzprozess für Nichteisenlegierungen mit der Expertise von KINTEK.

Haben Sie Probleme mit Zinkverlust bei Messing oder Zinnoxidation bei Bronze? Unsere spezialisierten Laborausrüstungslösungen gewährleisten eine präzise Temperaturkontrolle und maximale Materialintegrität. Ob in der F&E oder bei der Kleinserienproduktion, KINTEK bietet die zuverlässige, sanfte Heiztechnologie, die Sie für empfindliche Metalle und hochreine Anwendungen benötigen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Schmelzprobleme zu besprechen und den perfekten Ofen für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität

- Was ist der Umschmelzprozess? Erzielen Sie höchste Reinheit und Leistung für hochfeste Legierungen

- Was ist VAR in der Metallurgie? Erzielen Sie überragende Metallreinheit und Leistung

- Was ist das Vakuumlichtbogenschmelzverfahren? Herstellung ultrareiner, hochleistungsfähiger Metalllegierungen