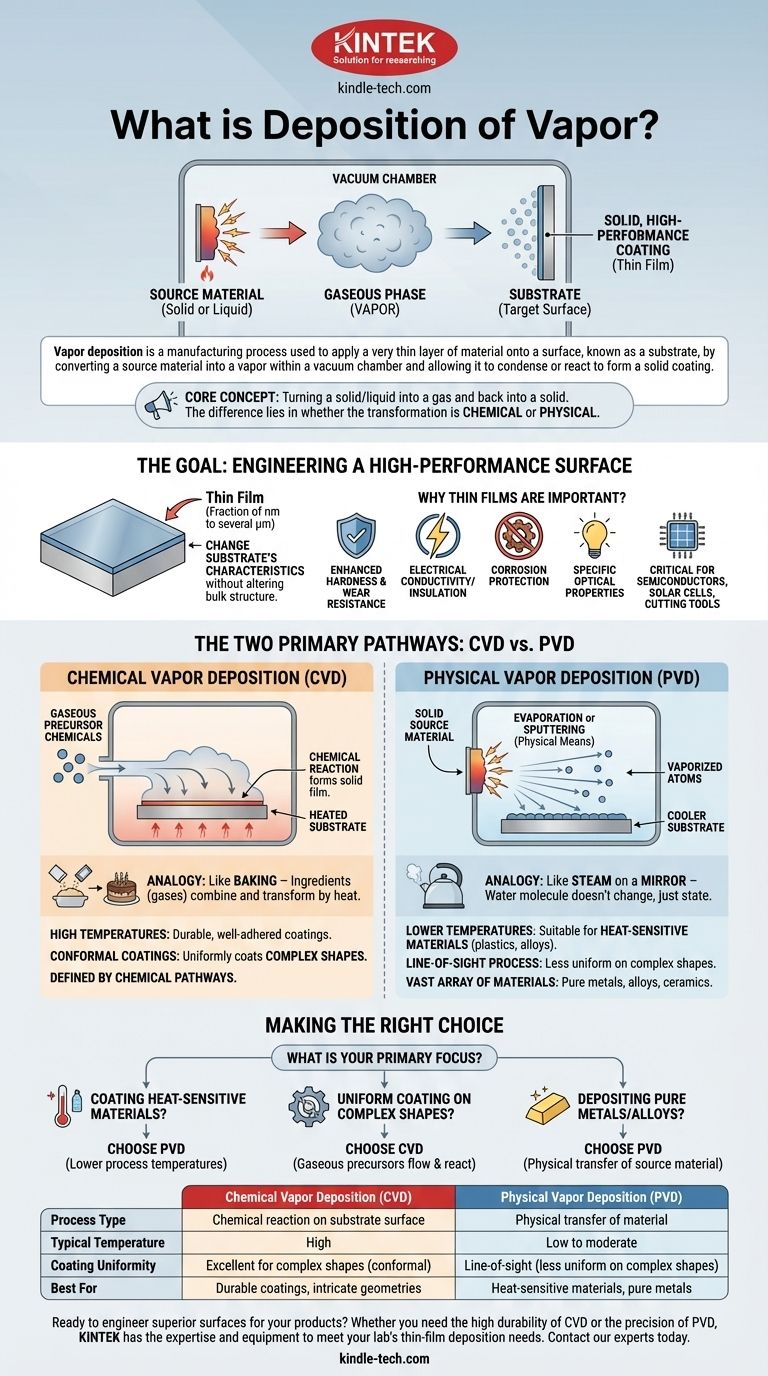

Die Dampfabscheidung ist ein Herstellungsverfahren, bei dem eine sehr dünne Materialschicht auf eine Oberfläche, das sogenannte Substrat, aufgetragen wird. Dies wird erreicht, indem ein Ausgangsmaterial in einer Vakuumkammer in eine gasförmige Phase (einen Dampf) umgewandelt und dann auf der Oberfläche des Substrats kondensiert oder damit reagiert wird, wodurch eine feste, hochleistungsfähige Beschichtung entsteht.

Im Grunde geht es bei der Dampfabscheidung darum, einen Feststoff oder eine Flüssigkeit in ein Gas und dann wieder in einen Feststoff auf einer Zieloberfläche umzuwandeln. Der entscheidende Unterschied zwischen den Methoden liegt darin, ob diese Umwandlung durch eine chemische Reaktion oder einen physikalischen Prozess angetrieben wird.

Das Ziel: Entwicklung einer Hochleistungsoberfläche

Der Hauptzweck der Dampfabscheidung besteht darin, einen „Dünnfilm“ zu erzeugen, der dem darunter liegenden Objekt neue und verbesserte Eigenschaften verleiht.

Was ist ein Dünnfilm?

Ein Dünnfilm ist eine Materialschicht mit einer Dicke, die von Bruchteilen eines Nanometers bis zu mehreren Mikrometern reicht.

Durch das Auftragen dieser Schicht können die Eigenschaften des Substrats verändert werden, ohne seine Massestruktur zu verändern. Dies ist für die moderne Fertigung unerlässlich.

Warum sind Dünnschichten wichtig?

Diese konstruierten Oberflächen können eine erhöhte Härte, Verschleißfestigkeit, elektrische Leitfähigkeit oder Isolierung, Korrosionsschutz oder spezifische optische Eigenschaften bieten. Diese Technologie ist grundlegend für die Herstellung von Gegenständen wie Halbleitern, Solarzellen und langlebigen Schneidwerkzeugen.

Die zwei Hauptwege: CVD vs. PVD

Nahezu alle Dampfabscheidungstechniken fallen in eine von zwei Hauptkategorien: Chemical Vapor Deposition (CVD) oder Physical Vapor Deposition (PVD).

Chemical Vapor Deposition (CVD): Aufbau durch eine Reaktion

Bei der CVD werden ein oder mehrere gasförmige Vorläuferchemikalien in eine Reaktionskammer eingebracht.

Diese Gase werden dann dem Substrat ausgesetzt, das typischerweise erhitzt wird. Die Hitze löst eine chemische Reaktion zwischen den Gasen und auf der Oberfläche des Substrats aus, wodurch ein stabiler fester Film entsteht.

Stellen Sie es sich wie beim Backen vor: Die einzelnen Zutaten (Gase) werden durch Hitze kombiniert und in etwas völlig Neues (die feste Beschichtung) umgewandelt.

Physical Vapor Deposition (PVD): Übertragung eines Materials

PVD funktioniert, indem ein festes Ausgangsmaterial durch rein physikalische Mittel in einen Dampf umgewandelt wird.

Dies geschieht oft, indem das Material erhitzt wird, bis es verdampft, oder indem es mit energiereichen Ionen beschossen wird, ein Prozess, der als Sputtern bezeichnet wird und Atome herauslöst. Diese verdampften Atome wandern dann durch das Vakuum und kondensieren auf dem kühleren Substrat.

Dies ist analog zu Dampf aus einem kochenden Kessel, der auf einem kalten Spiegel kondensiert. Das Wassermolekül selbst verändert sich nicht; es wechselt lediglich von einem gasförmigen in einen flüssigen/festen Zustand zurück.

Die Abwägungen verstehen

Die Wahl zwischen CVD und PVD hängt vollständig vom Material, dem Substrat und dem gewünschten Ergebnis ab. Keine Methode ist universell überlegen.

Der Einfluss der Temperatur

CVD-Prozesse erfordern typischerweise sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen. Dies kann zu extrem haltbaren und gut haftenden Beschichtungen führen.

PVD-Verfahren können bei viel niedrigeren Temperaturen arbeiten. Dies macht PVD geeignet für die Beschichtung wärmeempfindlicher Materialien, wie Kunststoffe oder bestimmte Legierungen, die durch den CVD-Prozess beschädigt würden.

Die Auswirkung der Geometrie

Da bei CVD Gase verwendet werden, die um ein Objekt strömen, eignet es sich hervorragend zur Erzeugung konformer Beschichtungen. Das bedeutet, dass es komplexe Formen mit komplizierten Details und Innenflächen gleichmäßig beschichten kann.

PVD ist weitgehend ein „Sichtlinien“-Prozess. Die verdampften Atome bewegen sich in einer geraden Linie von der Quelle zum Substrat, was es schwierig macht, komplexe, dreidimensionale Formen gleichmäßig zu beschichten.

Material- und Prozessflexibilität

PVD kann zur Abscheidung einer Vielzahl von Materialien verwendet werden, darunter reine Metalle, Legierungen und bestimmte keramische Verbindungen, die von einem festen Target verdampft werden.

CVD wird durch die Verfügbarkeit geeigneter gasförmiger Vorläuferchemikalien definiert, die auf die gewünschte Weise reagieren. Der Prozess beruht auf spezifischen chemischen Wegen zur Filmbildung.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des grundlegenden Unterschieds zwischen diesen beiden Wegen ist der Schlüssel zur Auswahl des richtigen Herstellungsverfahrens für eine bestimmte Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PVD ist aufgrund seiner niedrigeren Prozesstemperaturen die logische Wahl.

- Wenn Ihr Hauptaugenmerk auf einer hochgleichmäßigen Beschichtung komplexer Formen liegt: CVD ist oft überlegen, da seine gasförmigen Vorläufer auf alle Oberflächen strömen und dort reagieren können.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metalle oder Legierungen mit minimaler chemischer Veränderung liegt: PVD-Verfahren wie Sputtern oder Verdampfen sind ideal, da sie das Ausgangsmaterial physisch übertragen.

Indem Sie den Unterschied zwischen einer chemischen Reaktion und einer physikalischen Übertragung verstehen, können Sie die Dampfabscheidung effektiv nutzen, um Oberflächen mit bemerkenswerten Fähigkeiten zu entwickeln.

Zusammenfassungstabelle:

| Merkmal | Chemical Vapor Deposition (CVD) | Physical Vapor Deposition (PVD) |

|---|---|---|

| Prozesstyp | Chemische Reaktion auf Substratoberfläche | Physikalische Übertragung von Material |

| Typische Temperatur | Hoch | Niedrig bis moderat |

| Beschichtungs-Gleichmäßigkeit | Ausgezeichnet für komplexe Formen (konform) | Sichtlinie (weniger gleichmäßig bei komplexen Formen) |

| Am besten geeignet für | Langlebige Beschichtungen, komplizierte Geometrien | Wärmeempfindliche Materialien, reine Metalle |

Bereit, überlegene Oberflächen für Ihre Produkte zu entwickeln?

Ob Sie die hohe Haltbarkeit von CVD-Beschichtungen oder die Präzision von PVD für wärmeempfindliche Materialien benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Anforderungen Ihres Labors an die Dünnschichtabscheidung zu erfüllen. Unsere spezialisierten Lösungen helfen Ihnen, verbesserte Härte, Korrosionsbeständigkeit sowie spezifische elektrische oder optische Eigenschaften zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Dampfabscheidungsprojekte mit den richtigen Werkzeugen und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Rotations-CVD-Reaktors für MWCNTs? Hohe Konsistenz und gleichmäßiges Wachstum erreichen

- Erhöht oder verringert die Temperatur die Abscheidung? Beherrschen Sie das Verhältnis von Rate zu Qualität für Ihre Anwendung

- Was sind die Vorteile der CVD-Beschichtung? Überlegene Härte und Gleichmäßigkeit für anspruchsvolle Anwendungen

- Was ist chemische Gasphasenabscheidung bei Edelsteinen? Ein Leitfaden zu im Labor gezüchteten Diamanten & Farbbeschichtungen

- Was passiert bei der Gasphasenabscheidung? Ein Leitfaden zu PVD- vs. CVD-Dünnschichtbeschichtungen

- Wie funktioniert der Zweizyklusprozess des RF-Sputterns? Beherrschen Sie die Dünnschichtabscheidung mit Präzision

- Was ist eine CVD-Reaktion? Ein Leitfaden zur chemischen Gasphasenabscheidung für hochreine Materialien

- Kann CVD Metall abscheiden? Ein Leitfaden für hochreine, konforme Metallschichten