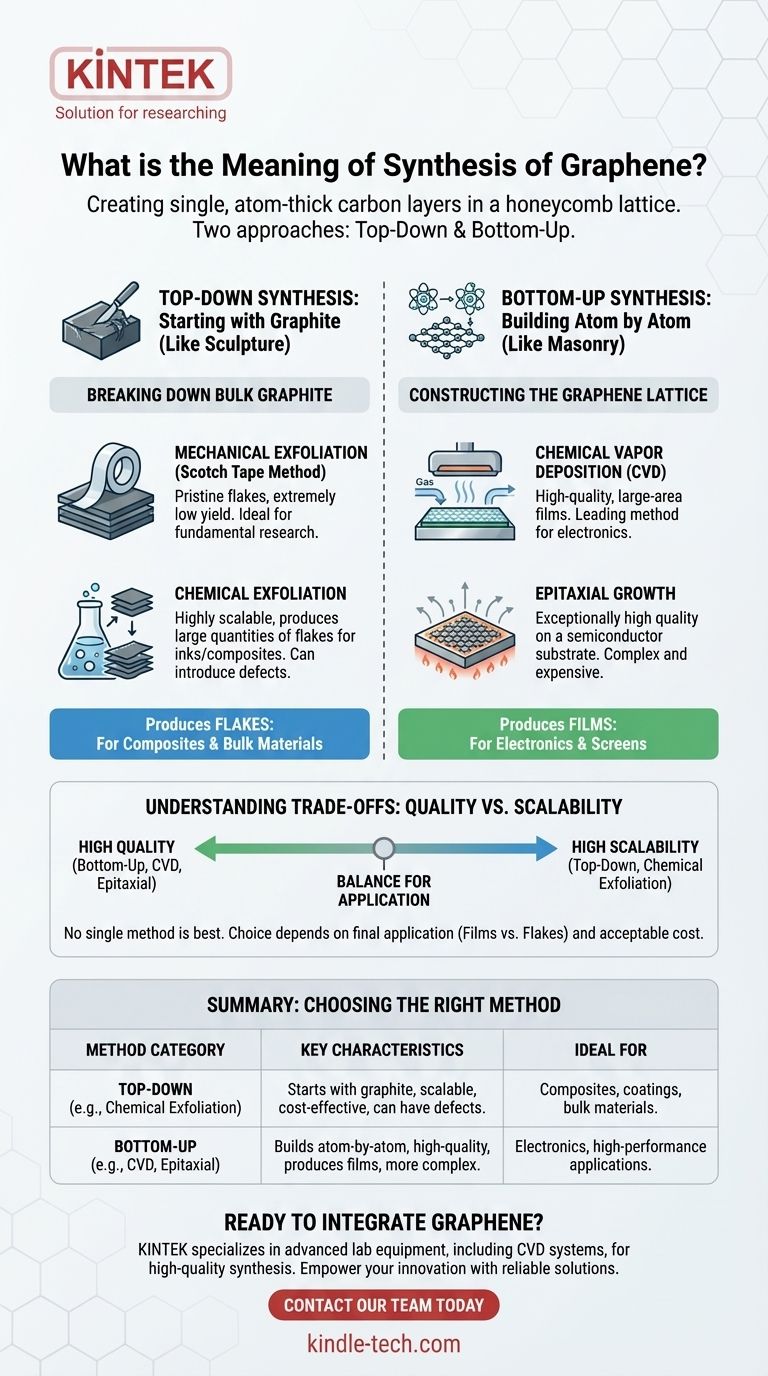

Im Wesentlichen ist die Synthese von Graphen der Prozess der Herstellung oder Isolierung einzelner, atomdicker Schichten von Kohlenstoff, die in einem zweidimensionalen wabenförmigen Gitter angeordnet sind. Alle Methoden zur Erreichung dieses Ziels fallen in eine von zwei grundlegenden Kategorien: entweder der Abbau von massivem Graphit in Einzelschichten (Top-Down) oder der Aufbau der Graphenschicht aus einzelnen Kohlenstoffatomen (Bottom-Up).

Die zentrale Herausforderung bei der Graphensynthese besteht nicht nur darin, es herzustellen, sondern es mit der richtigen Qualität, im richtigen Maßstab und zu den richtigen Kosten zu produzieren. Die Wahl zwischen einem „Top-Down“- oder „Bottom-Up“-Ansatz bestimmt grundlegend die Eigenschaften des Endmaterials und seine Eignung für eine bestimmte Anwendung.

Die beiden Philosophien der Graphensynthese

Fast jede Methode zur Herstellung von Graphen lässt sich anhand von zwei gegensätzlichen Strategien verstehen. Ein Ansatz ist wie Bildhauerei – man beginnt mit einem großen Block und meißelt so lange, bis man die gewünschte Form hat. Der andere ist wie Mauerwerk – man baut eine Struktur Stein für Stein auf.

Top-Down-Synthese: Beginnend mit Graphit

Top-Down-Methoden beginnen mit Graphit, das im Wesentlichen ein Stapel unzähliger Graphenschichten ist, und suchen nach Wegen, diese zu trennen. Dies ist konzeptionell so, als würde man die einzelnen Seiten eines sehr dicken Buches voneinander trennen.

Mechanische Exfoliation (Die „Scotch-Tape“-Methode)

Dies ist die ursprüngliche, mit dem Nobelpreis ausgezeichnete Technik. Dabei wird Klebeband verwendet, um wiederholt Schichten von einem Stück Graphit abzulösen, bis eine einzelne Schicht isoliert ist.

Obwohl sie makellose, nahezu perfekte Graphenflocken erzeugen kann, die ideal für die Grundlagenforschung sind, ist der Prozess mit extrem geringen Ausbeuten verbunden und für industrielle oder kommerzielle Anwendungen nicht skalierbar.

Chemische Exfoliation

Dieser Ansatz verwendet chemische Prozesse, um die Kräfte zu überwinden, die die Graphitschichten zusammenhalten. Eine gängige Methode beinhaltet die Oxidation von Graphit zur Bildung von Graphitoxid, das sich leichter in Wasser trennt, und die anschließende Verwendung eines chemischen Reduktionsmittels, um die getrennten Schichten wieder in Graphen umzuwandeln.

Diese Methode ist sehr gut skalierbar und kann große Mengen an Graphenflocken erzeugen, die in einer Flüssigkeit suspendiert sind, was sie für Tinten, Beschichtungen und Verbundwerkstoffe geeignet macht. Der chemische Prozess führt jedoch oft zu Defekten in der Struktur des Graphens, was dessen elektrische Eigenschaften beeinträchtigen kann.

Bottom-Up-Synthese: Graphen Atom für Atom aufbauen

Bottom-Up-Methoden konstruieren das Graphengitter von Grund auf neu, typischerweise indem sie eine Kohlenstoffatomquelle auf ein Substrat liefern, auf dem sie sich selbst anordnen können. Dies ist so, als würde man einzelne Fliesen verlegen, um einen perfekten, nahtlosen Boden zu schaffen.

Chemical Vapor Deposition (CVD)

CVD ist die führende Methode zur Herstellung von großflächigen, hochwertigen Graphenfilmen. Bei diesem Verfahren wird ein kohlenstoffhaltiges Gas (wie Methan) in einem Hochtemperaturofen über ein metallisches Katalysatorsubstrat, wie z. B. Kupferfolie, geleitet.

Die Hitze zersetzt das Gas, und Kohlenstoffatome lagern sich auf der Metalloberfläche ab und ordnen sich zu einer durchgehenden Graphenschicht an. Dieser Film kann dann zur Verwendung in der Elektronik auf andere Substrate wie Siliziumwafer übertragen werden.

Epitaktisches Wachstum

Bei dieser Methode wird ein Substrat wie ein Siliziumkarbid (SiC)-Wafer auf extrem hohe Temperaturen erhitzt. Die Hitze bewirkt, dass Siliziumatome von der Oberfläche verdampfen, wodurch Kohlenstoffatome zurückbleiben, die sich direkt auf dem Wafer zu einer Graphenschicht umordnen.

Dieser Prozess erzeugt außergewöhnlich hochwertiges Graphen, das sich bereits auf einem halbleiterkompatiblen Substrat befindet, ist jedoch komplexer und teurer als CVD.

Die Kompromisse verstehen: Qualität vs. Skalierbarkeit

Keine einzelne Synthesemethode ist in allen Situationen „die beste“. Die Wahl beinhaltet immer einen Kompromiss zwischen der Qualität des Graphens, der Menge, die produziert werden kann, und den Gesamtkosten.

Der Formfaktor: Filme vs. Flocken

Ein entscheidender Unterschied ist die Form des Endprodukts. Bottom-Up-Methoden wie CVD erzeugen durchgehende Filme, die für Anwendungen wie transparente leitfähige Bildschirme und elektronische Schaltungen unerlässlich sind.

Top-Down-Methoden erzeugen typischerweise einzelne Flocken oder Plättchen, die dann in andere Materialien (wie Polymere oder Beton) gemischt werden, um Verbundwerkstoffe mit verbesserten Eigenschaften zu erzeugen.

Das Qualitäts- und Kostenspektrum

Bottom-Up-Methoden (CVD, epitaktisches Wachstum) liefern im Allgemeinen hochwertigeres, defektfreies Graphen, sind aber komplexer und teurer. Sie sind die bevorzugte Wahl, wenn makellose elektronische Eigenschaften entscheidend sind.

Top-Down-Methoden (chemische Exfoliation) sind weitaus kostengünstiger für die Herstellung von Graphen in großen Mengen, aber das resultierende Material weist mehr strukturelle Defekte auf. Dies ist akzeptabel und oft erwünscht für mechanische Verstärkung oder Leitfähigkeit in Verbundwerkstoffen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Synthesemethode hängt vollständig von Ihrer Endanwendung und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Ihr bester Weg ist eine Bottom-Up-Methode wie CVD zur Herstellung großer, defektfreier Filme.

- Wenn Ihr Hauptaugenmerk auf Massenmaterialien und Verbundwerkstoffen liegt: Die Top-Down-Chemische-Exfoliation ist die kostengünstigste Methode, um große Mengen an Graphenflocken herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die mechanische Exfoliation bleibt ein wertvolles Werkzeug, um kleine, makellose Proben für präzise Labormessungen zu erhalten.

Das Verständnis dieser Synthesewege ermöglicht es Ihnen, die präzise Form von Graphen auszuwählen, die Ihren spezifischen technischen und wirtschaftlichen Anforderungen entspricht.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsselmethoden | Schlüsselmerkmale | Ideal für |

|---|---|---|---|

| Top-Down | Mechanische Exfoliation, Chemische Exfoliation | Beginnt mit Graphit, erzeugt Flocken, skalierbar, kostengünstig, kann Defekte aufweisen. | Verbundwerkstoffe, Beschichtungen, Massenmaterialien. |

| Bottom-Up | Chemical Vapor Deposition (CVD), Epitaktisches Wachstum | Atomweiser Aufbau, erzeugt Filme, hohe Qualität, komplexer/teurer. | Elektronik, Hochleistungsanwendungen. |

Bereit, Graphen in Ihre Forschung oder Produktentwicklung zu integrieren? Die richtige Synthesemethode ist entscheidend für Ihren Erfolg. Bei KINTEK sind wir auf die Bereitstellung der fortschrittlichen Laborausrüstung, einschließlich CVD-Systemen, spezialisiert, die für die hochwertige Graphensynthese unerlässlich sind. Unsere Experten können Ihnen helfen, die perfekte Lösung für Ihre spezifische Anwendung auszuwählen, unabhängig davon, ob Sie sich auf Elektronik, Verbundwerkstoffe oder Grundlagenforschung konzentrieren. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Innovation mit zuverlässigen Laborlösungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision