Die Sputterabscheidung ist ein physikalisches Gasphasenabscheidungsverfahren (PVD), das den Impulsaustausch nutzt, um einen dünnen Film zu erzeugen. In einer Hochvakuumbeschichtung bombardieren energiereiche Ionen aus einem Plasma ein Ausgangsmaterial, das als Target bezeichnet wird. Diese Kollision stößt physikalisch Atome aus dem Target heraus oder „sputtert“ sie ab, die dann zum Substrat wandern und sich dort ablagern, wodurch eine hochgleichmäßige und haftfeste Beschichtung entsteht.

Das Sputtern ist kein chemischer oder thermischer Prozess; es ist ein mechanischer Prozess auf atomarer Ebene. Der Kernmechanismus beruht darauf, Ionen zu beschleunigen, um Atome physisch von einem Ausgangsmaterial abzuschlagen, was Ingenieuren eine präzise Kontrolle über das Wachstum von Materialien ermöglicht, die sonst schwer abzuscheiden sind.

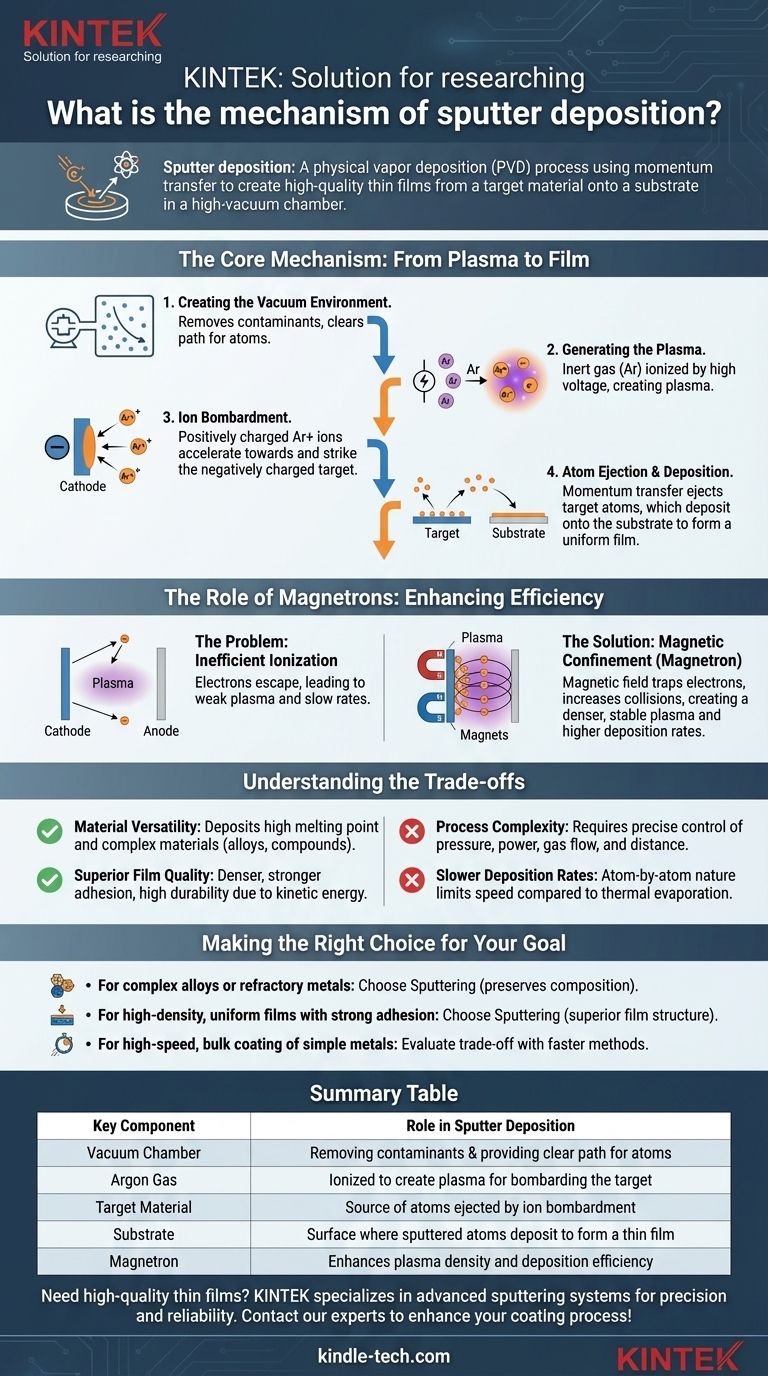

Der Kernmechanismus: Vom Plasma zur Schicht

Das Sputtern ist ein sequenzieller Prozess, der in einer hochkontrollierten Vakuumkammer stattfindet. Jeder Schritt ist entscheidend für die Erzielung eines hochwertigen Dünnfilms.

Schritt 1: Schaffung der Vakuumumgebung

Bevor die Abscheidung beginnt, wird die Kammer auf ein Hochvakuum evakuiert. Dies erfüllt zwei entscheidende Zwecke: die Entfernung von Verunreinigungen wie Sauerstoff und Wasserdampf, die mit dem Film reagieren könnten, und die Schaffung eines freien Weges für die gesputterten Atome, um ohne Kollisionen mit anderen Gasmolekülen vom Target zum Substrat zu gelangen.

Schritt 2: Erzeugung des Plasmas

Eine kleine, kontrollierte Menge eines Inertgases, fast immer Argon (Ar), wird in die Kammer eingeleitet. Anschließend wird eine Hochspannung zwischen zwei Elektroden angelegt: der Kathode (die das Target-Material hält) und der Anode (die das Substrat hält). Dieses starke elektrische Feld regt das Argongas an, indem es Elektronen von den Argonatomen trennt und ein leuchtendes, ionisiertes Gas erzeugt, das als Plasma bekannt ist.

Dieses Plasma ist eine dynamische Mischung aus positiv geladenen Argonionen (Ar+), freien Elektronen und neutralen Argonatomen.

Schritt 3: Ionenbeschuss

Das Target-Material wird mit einer starken negativen Spannung (der Kathode) beaufschlagt. Die positiv geladenen Argonionen (Ar+) im Plasma werden auf natürliche und starke Weise zum negativ geladenen Target beschleunigt.

Sie treffen mit erheblicher kinetischer Energie auf die Targetoberfläche.

Schritt 4: Atomfreisetzung und Abscheidung

Der Aufprall eines Argonions ist ein reiner Impulsaustauschvorgang, ähnlich wie ein Spielball, der ein Billard-Rack trifft. Diese Kollision löst Atome von der Oberfläche des Target-Materials ab oder „sputtert“ sie ab.

Diese ausgestoßenen Target-Atome wandern durch die Vakuumkammer und lagern sich auf dem Substrat ab, wobei sie sich schrittweise, Atom für Atom, zu einem dünnen, dichten und gleichmäßigen Film aufbauen.

Die Rolle der Magnetrons: Steigerung der Effizienz

Die meisten modernen Sputtersysteme sind Magnetron-Sputtersysteme. Die Hinzufügung von Magneten verbessert die Effizienz und Stabilität des Prozesses dramatisch.

Das Problem: Ineffiziente Ionisierung

Bei einem einfachen DC-Sputtersystem werden die freien Elektronen im Plasma schnell von der geerdeten Anode angezogen und gehen verloren. Dies begrenzt die Anzahl der ionenbildenden Kollisionen und führt zu einem schwachen Plasma, das höhere Drücke erfordert und langsame Abscheidungsraten liefert.

Die Lösung: Magnetische Einschluss

Beim Magnetron-Sputtern wird hinter dem Target ein starkes Magnetfeld erzeugt. Dieses Feld steht senkrecht zum elektrischen Feld und zwingt die hochmobilen Elektronen auf einen langen, spiralförmigen Pfad direkt vor der Targetoberfläche.

Das Ergebnis: Ein dichteres, stabileres Plasma

Durch das Einfangen der Elektronen in der Nähe des Targets wird ihre Weglänge um Größenordnungen verlängert. Dies erhöht die Wahrscheinlichkeit drastisch, dass sie mit neutralen Argonatomen kollidieren und diese ionisieren.

Das Ergebnis ist ein viel dichteres, selbsterhaltendes Plasma, das bei niedrigeren Drücken aufrechterhalten werden kann. Dies führt zu höheren Abscheidungsraten und geringerer Gasaufnahme in den wachsenden Film, wodurch eine reinere Endbeschichtung entsteht.

Die Abwägungen verstehen

Obwohl das Sputtern leistungsstark ist, handelt es sich um einen komplexen Prozess mit deutlichen Vor- und Nachteilen, die ihn für bestimmte Anwendungen geeignet machen.

Vorteil: Materialvielfalt

Da das Sputtern ein physikalischer und kein thermischer Prozess ist, eignet es sich hervorragend für die Abscheidung von Materialien mit extrem hohen Schmelzpunkten (wie Wolfram oder Tantal) sowie komplexen Materialien wie Legierungen oder Verbindungen. Die Zusammensetzung des gesputterten Films entspricht sehr genau der Zusammensetzung des Targets.

Vorteil: Überlegene Filmqualität

Die kinetische Energie der gesputterten Atome beim Auftreffen auf das Substrat führt zu Filmen, die typischerweise viel dichter sind und eine stärkere Haftung aufweisen als solche, die durch thermische Verdampfung erzeugt werden. Dies macht gesputterte Filme sehr widerstandsfähig.

Nachteil: Prozesskomplexität

Das Sputtern verfügt über zahlreiche Steuerparameter, darunter Druck, Leistung, Gasfluss und Target-Substrat-Abstand. Obwohl diese Komplexität Experten eine feinkörnige Kontrolle über die Mikrostruktur des Films ermöglicht, macht sie den Prozess auch schwieriger zu handhaben als einfachere Methoden.

Nachteil: Langsamere Abscheidungsraten

Im Vergleich zu Hochgeschwindigkeitsverfahren wie der thermischen Verdampfung ist das Sputtern im Allgemeinen langsamer. Die Ein-Atom-pro-Zeit-Natur des Ausstoßprozesses begrenzt die Gesamtgeschwindigkeit, was es weniger ideal für dicke, voluminöse Beschichtungen macht, bei denen die Qualität zweitrangig gegenüber der Geschwindigkeit ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Abscheidungsmethode hängt vollständig von dem Material ab, das Sie verwenden, und den Filmeigenschaften ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Metalle liegt: Das Sputtern ist aufgrund seiner physikalischen, nicht-thermischen Natur, die die Materialzusammensetzung bewahrt, die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hochdichter, gleichmäßiger Filme mit starker Haftung liegt: Der dem Sputtern innewohnende Impulsaustausch sorgt für eine überlegene Filmstruktur für anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-Bulk-Beschichtung einfacher Metalle liegt: Möglicherweise müssen Sie den Kompromiss zwischen der Qualität des Sputterns und den schnelleren Raten anderer Methoden wie der thermischen Verdampfung abwägen.

Letztendlich bietet das Sputtern eine unvergleichliche Kontrolle und Qualität für die Herstellung der Hochleistungsdünnschichten, die die moderne Technologie vorantreiben.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle bei der Sputterabscheidung |

|---|---|

| Vakuumkammer | Entfernt Verunreinigungen und sorgt für einen klaren Weg für Atome |

| Argongas | Wird ionisiert, um Plasma zur Beschuss des Targets zu erzeugen |

| Target-Material | Quelle der durch Ionenbeschuss ausgestoßenen Atome |

| Substrat | Oberfläche, auf der sich gesputterte Atome ablagern, um einen Dünnfilm zu bilden |

| Magnetron | Erhöht die Plasmadichte und die Abscheidungseffizienz |

Benötigen Sie hochwertige Dünnschichten für Ihre Forschung oder Produktion? KINTEK ist spezialisiert auf fortschrittliche Sputtersysteme und Laborgeräte, die auf Präzision und Zuverlässigkeit ausgelegt sind. Egal, ob Sie mit komplexen Legierungen, hochschmelzenden Metallen arbeiten oder eine überlegene Filmhaftung benötigen, unsere Lösungen bieten die Kontrolle und Konsistenz, die Ihr Labor erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie Ihren Beschichtungsprozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur