Einfach ausgedrückt, ist eine neutrale Auskleidung in einem Induktionsofen eine Schutzschicht aus feuerfesten Materialien, die chemisch neutral sind. Im Gegensatz zu sauren oder basischen Auskleidungen reagiert eine neutrale Auskleidung – typischerweise aus Materialien wie Aluminiumoxid – weder mit sauren noch mit basischen Schlacken, die während des Schmelzprozesses entstehen. Diese chemische Stabilität macht sie zu einer vielseitigen und robusten Wahl für eine breite Palette von Metalllegierungen.

Die Kernaussage ist, dass sich der Begriff „neutral“ auf die chemische Eigenschaft des Auskleidungsmaterials bezieht. Die Wahl einer neutralen Auskleidung ist eine strategische Entscheidung, um chemische Reaktionen zwischen der Ofenwand und dem geschmolzenen Metall zu verhindern, was den Ofen schützt, eine Kontamination der Schmelze vermeidet und die betriebliche Flexibilität erhöht.

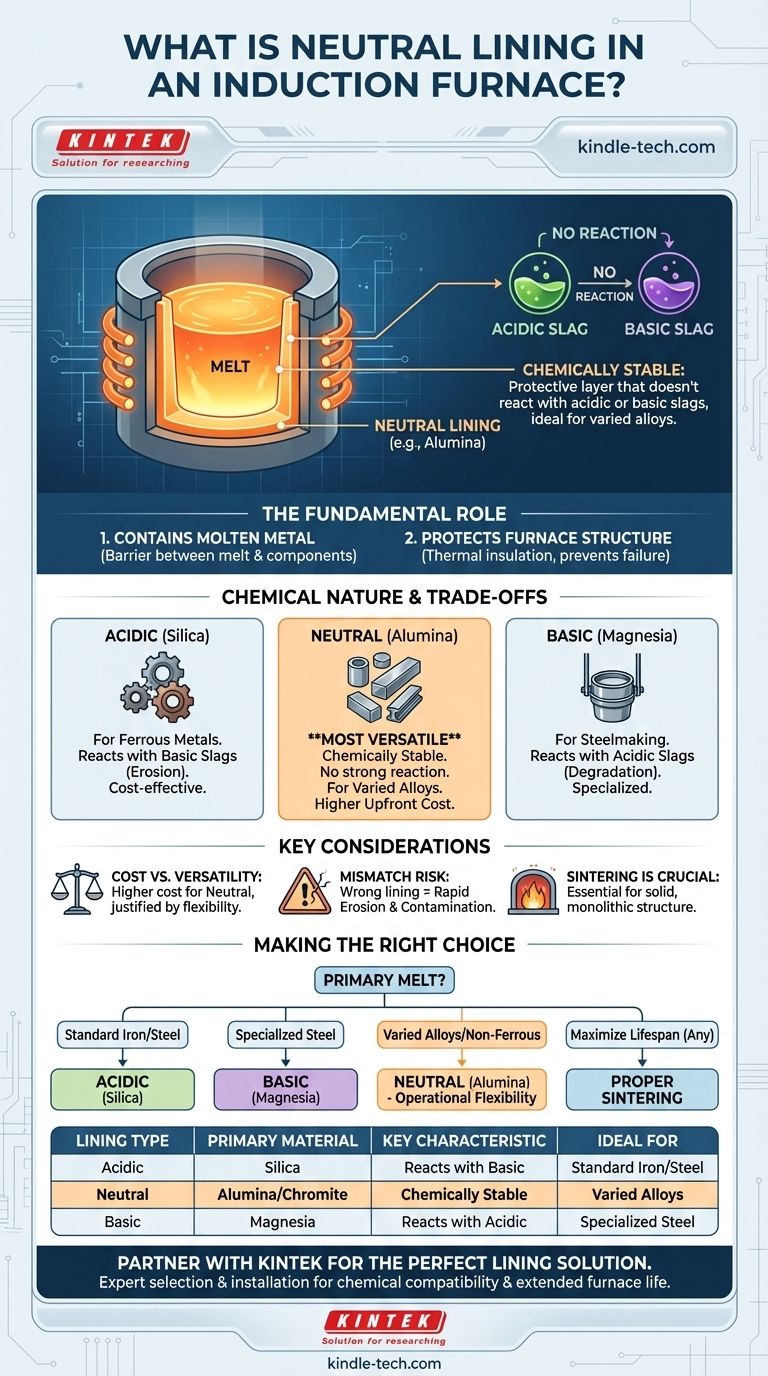

Die grundlegende Rolle einer Ofenauskleidung

Eindämmung des geschmolzenen Metalls

Die grundlegendste Funktion der Ofenauskleidung besteht darin, als Tiegel zu fungieren, der das flüssige Metall bei extrem hohen Temperaturen enthält.

Sie ist die einzige Barriere, die die überhitzte Schmelze von den kritischen Ofenkomponenten, wie der Induktionsspule, trennt.

Schutz der Ofenstruktur

Die Auskleidung bietet Wärmedämmung und schützt die Induktionsspule und den Stahlmantel des Ofens vor der intensiven Hitze der Schmelze. Ein Versagen der Auskleidung kann zu einem katastrophalen Ausfall des gesamten Ofens führen.

Warum die chemische Natur wichtig ist: sauer, basisch und neutral

Die Wechselwirkung zwischen der Ofenauskleidung und dem Nebenprodukt des geschmolzenen Metalls, der Schlacke, bestimmt die Lebensdauer des Ofens und die Reinheit des Endprodukts. Auskleidungen werden daher nach ihrem chemischen Verhalten klassifiziert.

Saure Auskleidungen

Saure Auskleidungen, meist aus Siliziumdioxid (Quarzit), sind kostengünstig und werden häufig zum Schmelzen von Eisenmetallen verwendet, bei denen die entstehende Schlacke sauer ist.

Sie werden jedoch schnell erodiert und beschädigt, wenn sie mit basischen Schlacken in Kontakt kommen.

Basische Auskleidungen

Basische Auskleidungen werden typischerweise aus Magnesia (Magnesit) hergestellt und in Anwendungen wie der Stahlherstellung eingesetzt, wo die Schlacke chemisch basisch ist.

Diese Auskleidungen sind beständig gegen basische Schlacken, reagieren jedoch schnell und zersetzen sich, wenn sie mit Metallen verwendet werden, die eine saure Schlacke erzeugen.

Neutrale Auskleidungen

Neutrale Auskleidungen sind am vielseitigsten. Hergestellt aus Materialien wie Aluminiumoxid, Chromit oder Graphit, sind sie chemisch stabil und reagieren weder stark mit sauren noch mit basischen Schlacken.

Dies macht sie ideal zum Schmelzen einer Vielzahl von Legierungen, Spezialstählen und in Situationen, in denen die Schlackenchemie variieren kann.

Die Kompromisse verstehen

Die Wahl eines Auskleidungsmaterials hängt nicht nur von der chemischen Verträglichkeit ab; es ist ein Gleichgewicht aus Kosten, Leistung und Betriebsverfahren.

Kosten vs. Vielseitigkeit

Neutrale Materialien wie hochreines Aluminiumoxid sind im Allgemeinen teurer als saure Siliziumdioxid-Auskleidungen. Diese höheren Anschaffungskosten werden oft durch größere Flexibilität bei den zu schmelzenden Metallarten und eine potenziell längere Lebensdauer gerechtfertigt.

Das kritische Risiko einer Fehlanpassung

Die Verwendung des falschen Auskleidungstyps ist ein häufiger und kostspieliger Fehler. Wenn beispielsweise eine Siliziumdioxid- (saure) Auskleidung zum Schmelzen eines hochmanganhaltigen Stahls (der eine basische Schlacke erzeugt) verwendet wird, greift die Schlacke die Auskleidung aggressiv an und erodiert sie, was zu einem schnellen Versagen führt.

Dies verkürzt nicht nur die Ofenlebensdauer, sondern kontaminiert auch das geschmolzene Metall mit Verunreinigungen aus der Auskleidung selbst.

Die Bedeutung des Sinterns

Das beste Auskleidungsmaterial ist unwirksam, wenn es nicht korrekt installiert wird. Der Sinterprozess – das Erhitzen der neu installierten Auskleidung durch einen kontrollierten Zyklus – verwandelt das lose feuerfeste Pulver in eine feste, monolithische und starke Struktur.

Wie in den Ofenverfahren vermerkt, ist ein ordnungsgemäßer Sinterplan, der Feuchtigkeit entfernt und die richtige Endtemperatur erreicht, unerlässlich, um die Lebensdauer der Auskleidung, unabhängig von ihrem chemischen Typ, zu maximieren.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Auskleidung sollte sich nach dem zu schmelzenden Material und Ihren Betriebszielen richten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Standardgusseisen oder Kohlenstoffstählen liegt: Eine saure (Siliziumdioxid-) Auskleidung ist oft die wirtschaftlichste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der spezialisierten Stahlherstellung mit basischen Schlacken liegt: Eine basische (Magnesia-) Auskleidung ist für die chemische Verträglichkeit und den Ofenschutz notwendig.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen einer Vielzahl von Legierungen oder Nichteisenmetallen liegt: Eine neutrale (Aluminiumoxid-) Auskleidung bietet die größte betriebliche Flexibilität und Sicherheit gegen chemischen Angriff.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ofenlebensdauer liegt: Stellen Sie sicher, dass die gewählte Auskleidung gemäß den genauen Spezifikationen des Herstellers installiert und gesintert wird, um ihr volles Leistungspotenzial zu erreichen.

Letztendlich ist das Verständnis der Chemie Ihrer Schmelze der Schlüssel zur Auswahl einer Ofenauskleidung, die Sicherheit, Effizienz und Qualität gewährleistet.

Zusammenfassungstabelle:

| Auskleidungstyp | Primärmaterial | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Sauer | Siliziumdioxid (Quarzit) | Reagiert mit basischen Schlacken | Kostengünstiges Schmelzen von Standardgusseisen, Kohlenstoffstählen |

| Basisch | Magnesia (Magnesit) | Reagiert mit sauren Schlacken | Spezialisierte Stahlherstellung mit basischen Schlacken |

| Neutral | Aluminiumoxid, Chromit | Chemisch stabil; widersteht sowohl sauren als auch basischen Schlacken | Große Vielfalt an Legierungen, Spezialstählen, Nichteisenmetallen |

Maximieren Sie Ihre Schmelzeffizienz und schützen Sie Ihre Ofeninvestition mit der richtigen Auskleidung.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Induktionsöfen und den idealen feuerfesten Auskleidungen für Ihre spezifische Anwendung. Egal, ob Sie Standardstähle, Speziallegierungen oder Nichteisenmetalle schmelzen, unsere Experten helfen Ihnen bei der Auswahl und Installation der perfekten neutralen, sauren oder basischen Auskleidung, um chemische Verträglichkeit zu gewährleisten, Kontaminationen zu verhindern und die Ofenlebensdauer zu verlängern.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen, und lassen Sie KINTEK Ihr Partner sein, um überragende Schmelzergebnisse zu erzielen. Nehmen Sie jetzt Kontakt mit unseren Spezialisten auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Welche wesentlichen Umgebungsbedingungen bietet ein Vakuuminduktionsofen für die Synthese von Titanoxycarbid?

- Welche Nachteile hat ein kernloser Induktionsofen? Wichtige Einschränkungen bei Effizienz und Raffination

- Wie wird in einem Induktionsofen Wärme erzeugt? Die Wissenschaft des effizienten, direkten Metallschmelzens

- Was ist Plasmalichtbogenschmelzen? Erzielen Sie unübertroffene Reinheit für Hochleistungsmetalle

- Was sind die Anwendungen der Induktionserwärmung? Erzielen Sie schnelle, saubere und präzise Wärme

- Kann Metall wieder eingeschmolzen werden? Unendliche Wiederverwertbarkeit und Materialeffizienz erschließen

- Funktioniert Induktionserhitzung bei Gold? Der ultimative Leitfaden zum schnellen und effizienten Schmelzen von Gold

- Wie effizient ist Induktionserwärmung? Erreichen Sie 90 % Energieeffizienz mit direkter Erwärmung