Kurz gesagt, das Hauptziel eines Induktionsofens ist es, elektrisch leitfähige Metalle zu schmelzen oder für Prozesse wie Schmieden und Wärmebehandlung zu erhitzen, unter Verwendung des Prinzips der elektromagnetischen Induktion. Diese Methode erzeugt Wärme direkt im Material selbst und bietet eine saubere, schnelle und hochgradig kontrollierbare Alternative zu brennstoffbetriebenen Öfen oder Lichtbogenöfen.

Das grundlegende Ziel ist nicht nur das Schmelzen von Metall, sondern dies mit außergewöhnlicher Präzision, Reinheit und Effizienz zu tun. Indem das Metall selbst zur Wärmequelle wird, eliminiert der Induktionsofen externe Verunreinigungen und bietet eine unvergleichliche Kontrolle über die Temperatur und Chemie des Endprodukts.

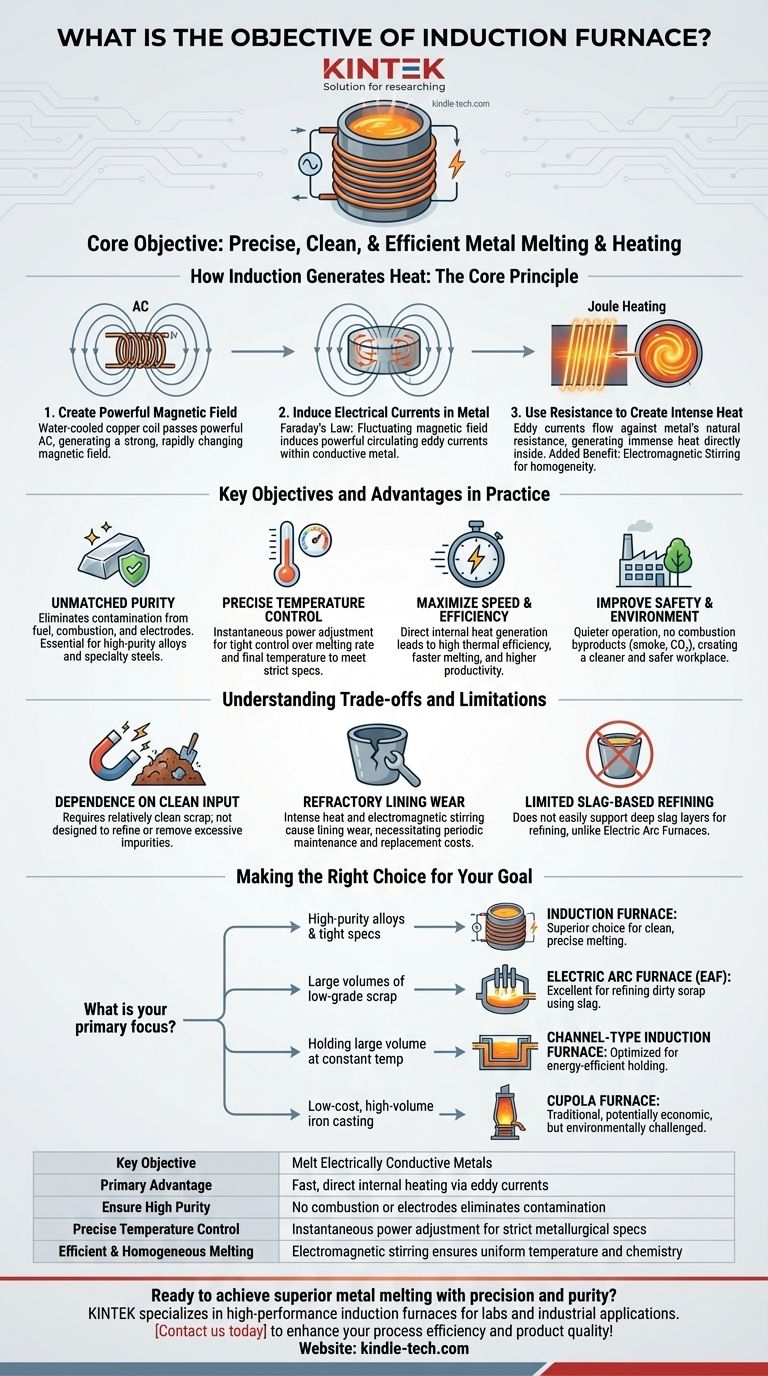

Das Kernprinzip: Wie Induktion Wärme erzeugt

Um das Ziel eines Induktionsofens zu verstehen, müssen Sie zuerst sein einzigartiges Funktionsprinzip erfassen. Im Gegensatz zu anderen Öfen, die Brennstoff verbrennen oder einen Lichtbogen erzeugen, um Wärme auf das Metall zu übertragen, erhitzt ein Induktionsofen das Metall von innen.

Schritt 1: Erzeugen eines starken Magnetfelds

Der Ofen ist um eine wassergekühlte Spule aus Kupfer herum gebaut. Ein starker Wechselstrom (AC) wird durch diese Spule geleitet.

Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld in dem Raum innerhalb und um die Spule, wo das zu schmelzende Metall (bekannt als die Charge) platziert wird.

Schritt 2: Induzieren von elektrischen Strömen im Metall

Nach Faradays Induktionsgesetz induziert dieses fluktuierende Magnetfeld starke elektrische Ströme innerhalb der leitfähigen Metallcharge. Diese zirkulierenden Ströme werden als Wirbelströme bezeichnet.

Schritt 3: Nutzung des Widerstands zur Erzeugung intensiver Wärme

Die Metallcharge besitzt einen natürlichen elektrischen Widerstand. Wenn die starken Wirbelströme gegen diesen Widerstand fließen, erzeugen sie durch einen Prozess namens Joule-Erwärmung immense Wärme.

Stellen Sie es sich vor wie einen Draht in einem Gerät, der warm wird, wenn Strom hindurchfließt, aber auf ein Niveau vergrößert, das Stahl, Eisen, Kupfer oder Aluminium schmelzen kann. Die Wärme wird im Inneren des Metalls erzeugt, was den Prozess unglaublich schnell und effizient macht.

Der zusätzliche Vorteil: Natürliches Rühren

Ein sekundärer Effekt der starken Magnetfelder und Wirbelströme ist eine kräftige Rührwirkung innerhalb des geschmolzenen Metallbades. Dieses elektromagnetische Rühren sorgt dafür, dass die Schmelze homogen ist, mit einer gleichmäßigen Temperatur und chemischen Zusammensetzung, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Hauptziele und Vorteile in der Praxis

Die einzigartige Heizmethode eines Induktionsofens bietet mehrere entscheidende Vorteile, die seinen Zweck in der modernen Industrie definieren.

Unübertroffene Reinheit erreichen

Da es keinen Brennstoff, keine Verbrennung und keine Elektroden gibt, die das Metall berühren, wird das Risiko einer Kontamination durch Elemente wie Kohlenstoff oder Schwefel praktisch eliminiert. Dies macht Induktionsöfen unerlässlich für die Herstellung von hochreinen Legierungen, Superlegierungen und Spezialstählen.

Präzise Temperaturkontrolle ausüben

Die der Spule zugeführte Leistung kann sofort und mit großer Präzision angepasst werden. Dies ermöglicht den Bedienern eine genaue Kontrolle über die Schmelzgeschwindigkeit und die Endtemperatur des Schmelzbades, wodurch sie jederzeit strenge metallurgische Spezifikationen erfüllen können.

Geschwindigkeit und Effizienz maximieren

Da die Wärme direkt in der Charge erzeugt wird, ist die thermische Effizienz sehr hoch. Das Schmelzen beginnt schnell, wodurch die Verweildauer einer Charge im Ofen reduziert wird. Dies führt zu höherer Produktivität und geringerem Energieverlust im Vergleich zu Methoden, die auf externe Wärmeübertragung angewiesen sind.

Verbesserung der Arbeitssicherheit und Umwelt

Induktionsöfen sind deutlich leiser und erzeugen am Einsatzort keine Verbrennungsprodukte wie Rauch, CO₂ oder andere Schadstoffe. Dies schafft eine sauberere, sicherere und umweltfreundlichere Arbeitsumgebung in Gießereien und Stahlwerken.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, sind Induktionsöfen nicht die Universallösung für alle Schmelzanwendungen. Das Verständnis ihrer Einschränkungen ist entscheidend für den richtigen Einsatz.

Abhängigkeit von sauberem Eingangsmaterial

Der Induktionsprozess ist eine Schmelztechnologie, keine Raffinationstechnologie. Er kann Verunreinigungen wie übermäßigen Rost (Oxide), Schmutz oder andere nichtmetallische Stoffe nicht leicht aus der Charge entfernen. Daher erfordert er eine Zufuhr von relativ sauberem Schrottmetall, um ein Qualitätsprodukt herzustellen.

Verschleiß der Feuerfestauskleidung

Die intensive, lokalisierte Hitze und das ständige elektromagnetische Rühren belasten die Feuerfestauskleidung (den hitzebeständigen Keramiktiegel, der das Metall enthält) erheblich. Diese Auskleidung verschleißt mit der Zeit und erfordert regelmäßige Wartung und Austausch, was einen erheblichen Betriebskostenfaktor darstellt.

Begrenzte schlackenbasierte Raffination

Im Gegensatz zu einem Elektrolichtbogenofen unterstützt ein Induktionsofen keine tiefe Schlackenschicht auf dem Schmelzbad. Schlacke wird in anderen Prozessen verwendet, um Verunreinigungen zu absorbieren und das Metall zu raffinieren. Die Raffinationsfähigkeit eines Induktionsofens ist daher begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihrem spezifischen industriellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Legierungen oder Spezialmetalle mit engen chemischen Spezifikationen liegt: Die saubere Schmelze und präzise Kontrolle eines Induktionsofens machen ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen minderwertigen Stahlschrotts für strukturelle Anwendungen liegt: Ein Elektrolichtbogenofen (EAF) ist aufgrund seiner hervorragenden Fähigkeit, schmutzigen Schrott zu verarbeiten und mittels eines Schlackenprozesses zu raffinieren, besser geeignet.

- Wenn Ihr Hauptaugenmerk auf dem Halten einer großen Menge geschmolzenen Metalls bei konstanter Temperatur mit maximaler Energieeffizienz liegt: Ein Kanalinduktionsofen ist speziell für diesen Zweck konzipiert und übertrifft andere Typen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem, großvolumigem Eisenguss liegt, bei dem die Chemie weniger kritisch ist: Ein traditioneller koksbefeuerter Kupolofen kann immer noch eine praktikable wirtschaftliche Wahl sein, obwohl er zunehmendem Umweltdruck ausgesetzt ist.

Letztendlich bedeutet das Verständnis des Ziels eines Induktionsofens, seine Rolle als Werkzeug für präzises, sauberes und effizientes Schmelzen zu erkennen.

Zusammenfassungstabelle:

| Hauptziel | Primärer Vorteil |

|---|---|

| Elektrisch leitfähige Metalle schmelzen | Schnelle, direkte interne Erwärmung durch Wirbelströme |

| Hohe Reinheit gewährleisten | Keine Verbrennung oder Elektroden eliminiert Kontamination |

| Präzise Temperaturkontrolle | Sofortige Leistungsanpassung für strenge metallurgische Spezifikationen |

| Effizientes & homogenes Schmelzen | Elektromagnetisches Rühren sorgt für gleichmäßige Temperatur und Chemie |

Bereit, überragendes Metallschmelzen mit Präzision und Reinheit zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Induktionsöfen, die für Labor- und Industrieanwendungen konzipiert sind, die ein sauberes, effizientes und kontrolliertes Schmelzen leitfähiger Metalle erfordern. Ob Sie mit hochreinen Legierungen, Spezialstählen arbeiten oder eine präzise Wärmebehandlung benötigen, unsere Lösungen liefern unübertroffene Zuverlässigkeit und Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen Ihre Prozesseffizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen