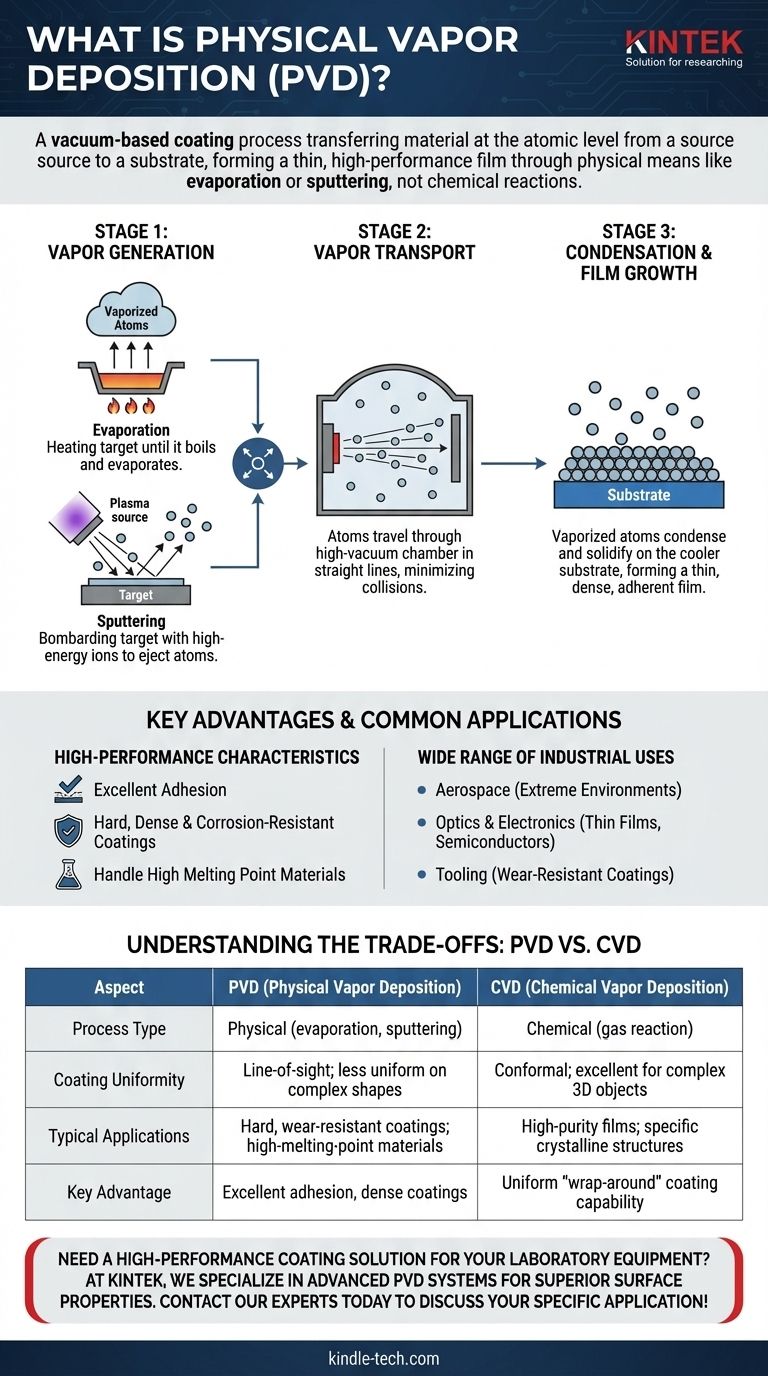

Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) ein vakuumgestütztes Beschichtungsverfahren, das Material auf atomarer Ebene von einer Quelle auf die Oberfläche eines Substrats überträgt. Bei dieser Methode wird physikalisch ein Dampf aus einem Zielmaterial erzeugt – durch Prozesse wie Verdampfung oder Sputtern –, der dann durch das Vakuum wandert und auf dem Objekt kondensiert, wodurch ein sehr dünner, hochleistungsfähiger Film entsteht.

Das zentrale Konzept hinter PVD ist sein rein physikalischer Charakter. Im Gegensatz zu anderen Methoden stützt es sich nicht auf chemische Reaktionen, sondern verwendet stattdessen physikalische Kraft oder hohe Temperaturen, um einen Dampf zu erzeugen, der als haltbare, dünne Beschichtung auf einer Zieloberfläche erstarrt.

Das Kernprinzip: Von Feststoff zu Dampf zu Film

Die physikalische Gasphasenabscheidung ist ein „Sichtlinien“-Prozess, der in einer Hochvakuumkammer stattfindet. Die gesamte Methode lässt sich in drei grundlegende Stufen unterteilen.

Stufe 1: Dampferzeugung

Der erste Schritt besteht darin, das feste Beschichtungsmaterial (bekannt als „Target“) in einen Dampf umzuwandeln. Dies wird typischerweise auf eine von zwei Arten erreicht.

Bei der Verdampfung wird das Zielmaterial im Vakuum erhitzt, bis es siedet und verdampft, wodurch Atome freigesetzt werden, die durch die Kammer wandern.

Beim Sputtern (in manchen Kontexten als „Spritzen“ bezeichnet) wird das Target mit energiereichen Ionen beschossen, die physikalisch Atome von der Oberfläche des Materials abschlagen und sie in die Vakuumkammer ausstoßen.

Stufe 2: Dampftransport

Sobald die Atome verdampft sind, wandern sie durch die Vakuumkammer. Das Vakuum ist entscheidend, da es sicherstellt, dass nur minimale andere Gaspartikel vorhanden sind, mit denen die verdampften Atome kollidieren können, sodass sie in einer geraden Linie direkt zum Substrat gelangen.

Stufe 3: Kondensation und Filmbildung

Wenn die verdampften Atome die kühlere Oberfläche des Substrats (das beschichtete Objekt) erreichen, kondensieren sie und erstarren. Dies baut sich Schicht für Schicht auf und bildet einen dünnen, dichten und stark haftenden Film. Die endgültigen Eigenschaften dieses Films hängen von Faktoren wie der Abscheidungsrate und der Energie der ankommenden Atome ab.

Wesentliche Vorteile und gängige Anwendungen

PVD wird wegen seiner Fähigkeit ausgewählt, Beschichtungen mit spezifischen, hochleistungsfähigen Eigenschaften zu erzeugen. Seine physikalische Natur macht es einzigartig geeignet für bestimmte Materialien und Ergebnisse.

Hochleistungseigenschaften

PVD-Filme sind bekannt für ihre ausgezeichnete Haftung auf dem Substrat. Der Prozess kann auch außergewöhnlich harte, dichte und korrosionsbeständige Beschichtungen erzeugen.

Vielseitigkeit bei Materialien

Ein wesentlicher Vorteil von PVD ist seine Fähigkeit, Materialien mit sehr hohen Schmelzpunkten zu verarbeiten, die mit anderen Methoden schwierig oder unmöglich zu verarbeiten sind.

Breites Spektrum industrieller Anwendungen

Die Vorteile von PVD werden in vielen Branchen genutzt. Zu den gängigen Anwendungen gehören:

- Luft- und Raumfahrt: Auftragen dichter, temperaturbeständiger Beschichtungen auf Komponenten, um extremen Umgebungen standzuhalten.

- Optik und Elektronik: Herstellung dünner optischer Filme für Solarpaneele und Beschichtungen für Halbleiter.

- Werkzeugbau: Hinzufügen harter, verschleißfester Beschichtungen zu Schneidwerkzeugen und Industriekomponenten, um deren Lebensdauer unter rauen Bedingungen zu verlängern.

Die Kompromisse verstehen: PVD vs. CVD

Um die Rolle von PVD vollständig zu erfassen, ist es hilfreich, es mit einer anderen gängigen Technik zu vergleichen: der chemischen Gasphasenabscheidung (CVD). Obwohl beide Dünnschichten erzeugen, unterscheiden sich ihre zugrunde liegenden Mechanismen grundlegend.

Der definierende Unterschied: Physikalisch vs. Chemisch

Der Kernunterschied ist einfach: PVD ist ein physikalischer Prozess, der Material von A nach B bewegt, ohne dessen chemische Natur zu verändern. CVD ist ein chemischer Prozess, bei dem Gase auf der Oberfläche des Substrats reagieren, um als Beschichtung ein neues festes Material zu bilden.

Abdeckung komplexer Formen

Da PVD eine „Sichtlinien“-Technik ist, kann es schwierig sein, komplexe, komplizierte Geometrien gleichmäßig zu beschichten. CVD ist hier überlegen, da die Vorläufergase um ein Objekt strömen und eine gleichmäßige „umhüllende“ Beschichtung bieten können.

Betriebsbedingungen und Materialien

PVD wird oft bevorzugt für die Abscheidung reiner Metalle, Legierungen und bestimmter Verbindungen, die verdampft oder gesputtert werden können. CVD wird häufig zur Züchtung spezifischer Kristallstrukturen wie Kohlenstoffnanoröhren oder zur Herstellung hochreiner Filme auf Halbleitern eingesetzt, bei denen eine präzise chemische Reaktion erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig vom Material, der Form des Substrats und den gewünschten Eigenschaften der Endbeschichtung ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine harte, haltbare Beschichtung aus einem Material mit hohem Schmelzpunkt auf einer relativ einfachen Oberfläche aufzutragen: PVD ist aufgrund seiner starken Haftung und Leistung die ideale Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein komplexes dreidimensionales Objekt mit nicht sichtbaren Oberflächen gleichmäßig zu beschichten: CVD ist aufgrund seiner gasbasierten, nicht gerichteten Natur die effektivere Methode.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen Film durch eine spezifische chemische Reaktion zu erzeugen, um hohe Reinheit oder eine einzigartige Kristallstruktur zu erreichen: CVD bietet die Kontrolle, die für diese spezialisierten Anwendungen erforderlich ist.

Letztendlich ist das Verständnis des grundlegenden physikalischen Mechanismus von PVD der Schlüssel zur Nutzung seiner einzigartigen Fähigkeit, leistungsstarke Oberflächen mit hoher Leistung zu erzeugen.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Verdampfung, Sputtern) | Chemisch (Gasreaktion) |

| Beschichtungsuniformität | Sichtlinie; weniger gleichmäßig bei komplexen Formen | Konform; ausgezeichnet für komplexe 3D-Objekte |

| Typische Anwendungen | Harte, verschleißfeste Beschichtungen; Materialien mit hohem Schmelzpunkt | Hochreine Filme; spezifische Kristallstrukturen |

| Hauptvorteil | Ausgezeichnete Haftung, dichte Beschichtungen | Fähigkeit zur gleichmäßigen „umhüllenden“ Beschichtung |

Benötigen Sie eine hochleistungsfähige Beschichtungslösung für Ihre Laborausrüstung?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich PVD-Systemen, um Ihnen zu helfen, überlegene Oberflächeneigenschaften für Ihre Forschungs- oder Fertigungsanforderungen zu erzielen. Unsere Expertise stellt sicher, dass Sie die richtige Beschichtungstechnologie für verbesserte Haltbarkeit, Korrosionsbeständigkeit und Leistung erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PVD Ihre spezifische Anwendung unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist Sputtern einfach erklärt? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist die reale Anwendung der Dünnschichtinterferenz? Von Entspiegelungsgläsern bis hin zu Hightech-Halbleitern

- Warum erfordert der Hochtemperatur-Dichtprozess für anorganisch-karbonatische Dualphasenmembranen einen Heizofen mit präziser Temperaturregelung? Gewährleistung leckagefreier Verbindungen.

- Welches Werkzeug wird zur Überprüfung der Diamantqualität verwendet? Ein Leitfaden zur unverzichtbaren Lupe & den 4Cs

- Was ist der Prozess des Ofenlötens? Erzielen Sie hochvolumige, hochzuverlässige Verbindungen

- Welche Eigenschaften hat ein gesintertes Material? Anpassung von Dichte, Festigkeit und Porosität

- Wie macht man Kohlefaser leitfähig? Überbrücken Sie die isolierenden Lücken in Ihrem Verbundwerkstoff

- Wie ist die Temperaturabhängigkeit von Graphit? Balance zwischen Festigkeit und Oxidation für den Hochtemperatureinsatz