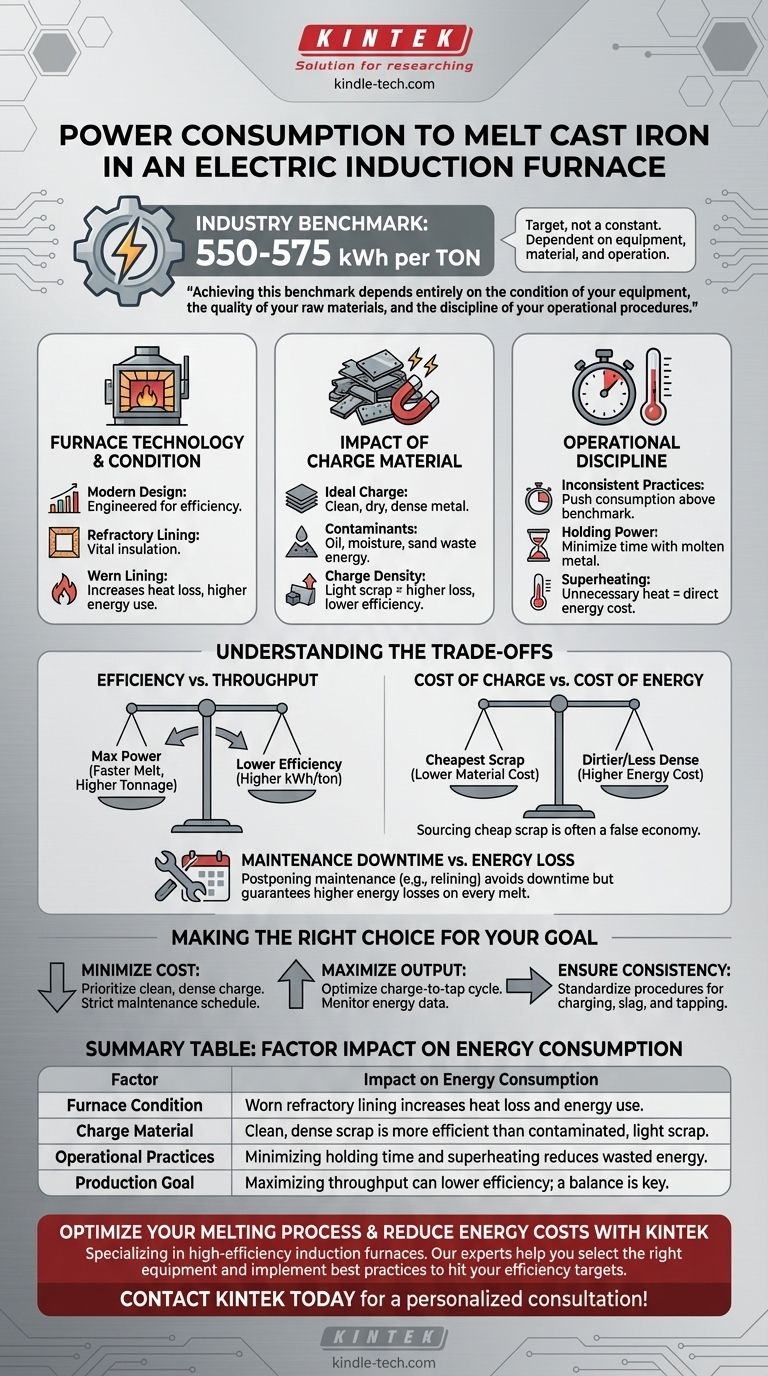

Zum Schmelzen einer Tonne Gusseisen in einem elektrischen Induktionsofen liegt der Branchenrichtwert für den Stromverbrauch zwischen 550 und 575 kWh. Diese Zahl repräsentiert die elektrische Energie, die benötigt wird, um festes Eisen bei Raumtemperatur zu erhitzen, es über seinen Schmelzpunkt zu erhitzen und es zum Gießen vorzubereiten.

Der spezifische Energieverbrauch von 550–575 kWh/Tonne ist keine feste Konstante, sondern ein Effizienzziel. Das Erreichen dieses Richtwerts hängt vollständig vom Zustand Ihrer Ausrüstung, der Qualität Ihrer Rohmaterialien und der Disziplin Ihrer betrieblichen Abläufe ab.

Aufschlüsselung des Energiebedarfs: Faktoren jenseits des Richtwerts

Der Richtwert liefert einen wichtigen Ausgangspunkt, aber in der Praxis kann Ihr tatsächlicher Energieverbrauch erheblich variieren. Das Verständnis der Variablen, die diese Zahl beeinflussen, ist der Schlüssel zur Kostenkontrolle und zur Optimierung Ihres Schmelzprozesses.

Die Rolle der Ofentechnologie und des Zustands

Moderne, gut gewartete Induktionsöfen sind darauf ausgelegt, innerhalb dieses Effizienzbereichs zu arbeiten. Der Zustand des Ofens ist von größter Bedeutung.

Die feuerfeste Auskleidung des Ofens wirkt als Isolierung. Wenn diese Auskleidung abnutzt und dünner wird, nimmt der Wärmeverlust durch die Ofenwände dramatisch zu, was mehr Energie erfordert, um die Zieltemperatur aufrechtzuerhalten.

Der entscheidende Einfluss des Einsatzmaterials

Das Material, das Sie in den Ofen geben, hat einen direkten und erheblichen Einfluss auf den Energieverbrauch. Der ideale Einsatz besteht aus sauberen, trockenen und dichten Metallstücken.

Verunreinigungen wie Öl, Feuchtigkeit, Sand oder übermäßiger Rost müssen verbrannt oder geschmolzen werden, was Energie verbraucht, ohne zum endgültigen Gusseisenergebnis beizutragen.

Die Dichte des Einsatzmaterials ist ebenfalls entscheidend. Leichter, loser Schrott (wie Späne) hat eine große Oberfläche, was zu höheren Metallverlusten durch Oxidation und einer weniger effizienten Energieübertragung im Vergleich zu schwerem, dichtem Schrott führt.

Der menschliche Faktor: Betriebliche Disziplin

Wie der Ofen von Schicht zu Schicht betrieben wird, ist ein wichtiger Treiber für die Energieeffizienz. Inkonsistente Praktiken können den Verbrauch leicht weit über den Richtwert treiben.

Halteenergie ist die Energie, die einfach benötigt wird, um das Metall geschmolzen zu halten, ohne seine Temperatur zu erhöhen. Die Minimierung der Zeit, in der der Ofen flüssiges Metall vor dem Abstich hält, ist eine entscheidende energiesparende Maßnahme.

Überhitzen, d. h. das Erhitzen des Metalls weit über das für das Gießen notwendige Maß hinaus, ist eine häufige Quelle für Energieverschwendung. Jedes Grad unnötiger Wärme stellt direkte Energiekosten dar.

Verständnis der Kompromisse bei Schmelzvorgängen

Die Optimierung auf den niedrigstmöglichen Energieverbrauch beinhaltet oft die Abwägung konkurrierender betrieblicher Ziele. Der ideale Prozess ist selten derjenige, der eine einzelne Variable minimiert.

Effizienz vs. Durchsatz

Das Betreiben eines Ofens mit seiner maximalen Leistung kann den Schmelzprozess beschleunigen und die Produktionsmenge erhöhen. Dies geht jedoch oft auf Kosten einer geringeren elektrischen Effizienz, was die kWh/Tonne-Zahl erhöht.

Umgekehrt kann ein langsamerer, kontrollierterer Schmelzzyklus energieeffizienter sein, aber die Produktionsanforderungen möglicherweise nicht erfüllen.

Kosten des Einsatzmaterials vs. Kosten der Energie

Die Beschaffung des billigsten verfügbaren Schrotts ist oft eine falsche Sparsamkeit. Billiger Schrott ist häufig schmutziger oder weniger dicht, was direkt die zum Schmelzen benötigte Energie erhöht.

Ein intelligenter Betrieb gleicht ständig den Preis der Rohmaterialien mit den Kosten für die Verarbeitung zu einem verwendbaren Produkt ab.

Wartungsausfallzeiten vs. Energieverlust

Das Aufschieben wesentlicher Ofenwartungsarbeiten, wie z. B. das Auskleiden des Feuerfestmaterials, vermeidet sofortige Ausfallzeiten und Arbeitskosten.

Das Weiterbetreiben mit einer abgenutzten Auskleidung garantiert jedoch höhere Energieverluste bei jeder einzelnen Schmelze. Diese aufgeschobenen Kosten überwiegen fast immer die anfänglichen Einsparungen durch die Verzögerung der Wartung.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle des Energieverbrauchs erfordert ein klares Verständnis Ihres primären betrieblichen Ziels. Ihre Strategie sollte mit Ihren spezifischen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Priorisieren Sie die Beschaffung von sauberem, dichtem Einsatzmaterial und halten Sie einen strengen präventiven Wartungsplan für die Ofenauskleidung ein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktionsleistung liegt: Konzentrieren Sie sich auf die Optimierung der gesamten Zykluszeit von der Beschickung bis zum Abstich und überwachen Sie gleichzeitig die Energiedaten, um übermäßige Verluste durch ineffiziente Praktiken zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Prozesskonsistenz liegt: Implementieren und erzwingen Sie standardisierte Betriebsabläufe für Beschickungsmethoden, Schlackenmanagement und Endabstichtemperaturen.

Letztendlich ist die Behandlung von elektrischer Energie als wichtiges Rohmaterial – eines, das gemessen, verwaltet und kontrolliert werden kann – die Grundlage für einen effizienten und profitablen Schmelzbetrieb.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Energieverbrauch |

|---|---|

| Zustand des Ofens | Abgenutzte feuerfeste Auskleidung erhöht Wärmeverlust und Energieverbrauch. |

| Einsatzmaterial | Sauberer, dichter Schrott ist effizienter als kontaminierter, leichter Schrott. |

| Betriebsabläufe | Minimierung der Haltezeit und des Überhitzens reduziert Energieverschwendung. |

| Produktionsziel | Maximierung des Durchsatzes kann die Effizienz verringern; ein Gleichgewicht ist entscheidend. |

Bereit, Ihren Schmelzprozess zu optimieren und Energiekosten zu senken? KINTEK ist spezialisiert auf hocheffiziente Labor- und Gießereianlagen, einschließlich Induktionsöfen, die für überlegene Leistung und Kostenkontrolle entwickelt wurden. Unsere Experten können Ihnen helfen, den richtigen Ofen auszuwählen und Best Practices zu implementieren, um Ihre Effizienzziele zu erreichen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen