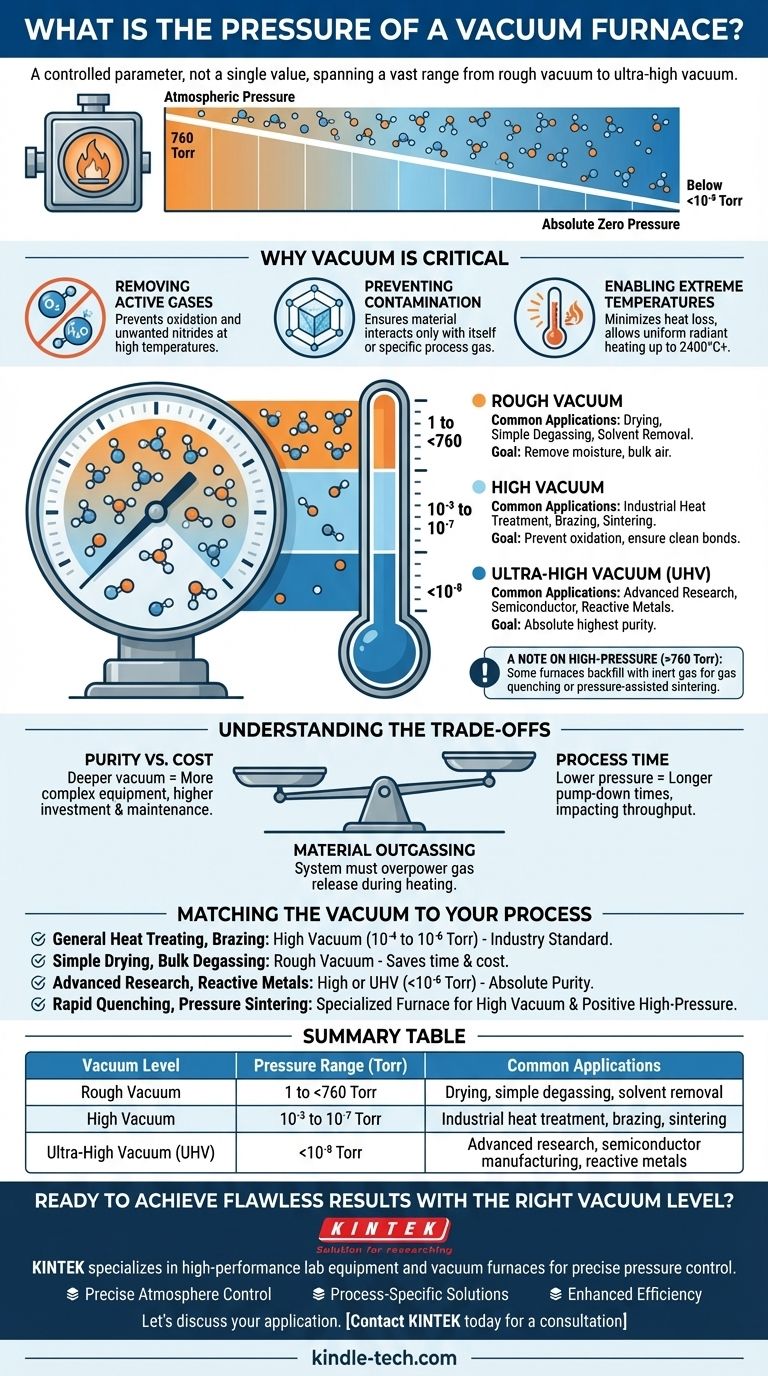

Der Druck eines Vakuumofens ist kein Einzelwert, sondern ein hochkontrollierter Betriebsparameter. Er erstreckt sich über einen weiten Bereich, von einem Grobvakuum knapp unter atmosphärischem Druck (ca. 760 Torr) bis zu einem Ultrahochvakuum nahe dem absoluten Nullpunkt (unter 10⁻⁸ Torr). Der genaue erforderliche Druck wird vollständig durch das Material und den spezifischen thermischen Prozess, wie Sintern, Löten oder Entgasen, bestimmt.

Das Vakuumniveau in einem Ofen ist ein Werkzeug zur Kontrolle der Reinheit der internen Umgebung. Das Senken des Drucks entfernt reaktive Gase wie Sauerstoff und Wasserdampf, verhindert Kontamination und unerwünschte chemische Reaktionen bei hohen Temperaturen, was der grundlegende Grund für die Verwendung eines Vakuums ist.

Warum Vakuum die entscheidende Variable ist

Die Hauptaufgabe eines Vakuumofens ist es, eine kontrollierte, stabile Atmosphäre zu schaffen. Das Entfernen von Luft und anderen Gasen ist der effektivste Weg, dies zu erreichen, und beeinflusst direkt die Qualität und Eigenschaften des Endprodukts.

Entfernen aktiver Gase

Die Luft, die wir atmen, besteht aus Gasen – hauptsächlich Stickstoff, Sauerstoff und Wasserdampf –, die bei erhöhten Temperaturen hochreaktiv werden. Diese Gase können Oxidation verursachen, unerwünschte Nitride bilden und Verunreinigungen in das zu verarbeitende Material einbringen. Ein Vakuum entfernt diese Moleküle physikalisch aus der Kammer.

Verhinderung von Kontamination

Durch die Schaffung einer nahezu leeren Umgebung stellt ein Vakuum sicher, dass das erhitzte Material nur mit sich selbst oder mit einem spezifischen, absichtlich eingeführten Prozessgas interagiert. Dies ist entscheidend für Anwendungen in der Medizin, Luft- und Raumfahrt sowie Elektronik, wo selbst mikroskopische Verunreinigungen zu Bauteilversagen führen können.

Ermöglichen extremer Temperaturen

In einer normalen Atmosphäre erfolgt die Wärmeübertragung durch Konvektion. Durch das Entfernen der Luft minimiert ein Vakuumofen den Wärmeverlust und ermöglicht eine effizientere und gleichmäßigere Strahlungserwärmung. Dies ist unerlässlich, um die Ultrahochtemperaturen (bis zu 2400 °C oder höher) zu erreichen, die für fortschrittliche Keramiken und Legierungen erforderlich sind.

Verständnis der Vakuumdruckniveaus

Der Begriff „Vakuum“ beschreibt jeden Druck unterhalb der normalen Atmosphäre. Öfen sind für den Betrieb bei verschiedenen Vakuumniveaus ausgelegt, die jeweils für spezifische Aufgaben geeignet sind. Der Druck wird üblicherweise in Torr gemessen, wobei 760 Torr dem Standardatmosphärendruck entspricht.

Grobvakuum (1 bis <760 Torr)

Dies ist die erste Stufe des Vakuums, bei der der Großteil der Luft aus der Kammer entfernt wird. Ein Grobvakuum ist oft ausreichend für Prozesse wie Trocknen, Lösungsmittelentfernung und einfaches Entgasen, bei denen das primäre Ziel darin besteht, Feuchtigkeit und den Großteil des atmosphärischen Sauerstoffs zu entfernen.

Hochvakuum (10⁻³ bis 10⁻⁷ Torr)

Dies ist der Arbeitsbereich für die meisten industriellen Wärmebehandlungs-, Löt- und Sinteranwendungen. Dieses Vakuumniveau bietet eine sehr reine Umgebung, verhindert Oxidation und gewährleistet saubere, starke Verbindungen beim Löten oder eine vollständige Verdichtung beim Sintern.

Ultrahochvakuum (<10⁻⁸ Torr)

Für die empfindlichsten Anwendungen reserviert, schafft UHV eine Umgebung mit extrem wenigen Gasmolekülen. Es ist unerlässlich für fortgeschrittene wissenschaftliche Forschung, Halbleiterfertigung und Prozesse, die Materialien betreffen, die außergewöhnlich reaktiv sind oder die absolut höchste Reinheit erfordern.

Ein Hinweis zum Hochdruckbetrieb (>760 Torr)

Verwirrenderweise sind einige Vakuumöfen auch für den Hochdruckbetrieb ausgelegt. Nach dem Evakuieren zur Reinigung der Umgebung kann der Ofen mit einem Inertgas (wie Argon) auf einen Überdruck befüllt werden. Diese Technik wird zum Gasabschrecken verwendet, um Teile schnell abzukühlen, oder zum druckunterstützten Sintern, um maximale Dichte zu erreichen.

Die Kompromisse verstehen

Einen niedrigeren Druck (ein tieferes Vakuum) zu erreichen, ist nicht immer besser. Das erforderliche Vakuumniveau ist ein Gleichgewicht zwischen Prozessanforderungen, Kosten und Zeit.

Reinheit vs. Kosten

Tiefere Vakuumniveaus erfordern komplexere und teurere Geräte. Während eine einfache mechanische Pumpe ein Grobvakuum erreichen kann, erfordert das Erreichen von Hoch- und Ultrahochvakuum zusätzliche Pumpen (wie Turbomolekular- oder Kryopumpen), die in Reihe arbeiten. Dies erhöht die Anfangsinvestition und die Wartungskosten erheblich.

Prozesszeit

Die Zeit, die benötigt wird, um die Kammer auf den Zieldruck abzupumpen, ist ein wichtiger Faktor für den Produktionsdurchsatz. Das Erreichen eines Grobvakuums kann Minuten dauern, während das Abpumpen auf ein Ultrahochvakuum viele Stunden in Anspruch nehmen kann. Die Wahl des geeigneten Vakuumniveaus ist entscheidend für die Betriebseffizienz.

Materialausgasung

Wenn Materialien erhitzt werden, setzen sie eingeschlossene Gase und Feuchtigkeit frei – ein Phänomen, das als Ausgasung bezeichnet wird. Dieser Prozess wirkt den Vakuumpumpen entgegen, und das System muss leistungsstark genug sein, um diese freigesetzten Gase zu entfernen, um den Zieldruck während des gesamten Heizzyklus aufrechtzuerhalten.

Das Vakuum an Ihren Prozess anpassen

Die Wahl des richtigen Ofens beginnt mit einem klaren Verständnis Ihrer Prozessanforderungen. Ziel ist es, das Vakuumniveau zu verwenden, das die gewünschten Materialeigenschaften auf die kostengünstigste und zeitsparendste Weise erreicht.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung, Glühen oder Löten liegt: Ein Hochvakuum im Bereich von 10⁻⁴ bis 10⁻⁶ Torr ist der Industriestandard und bietet ein hervorragendes Gleichgewicht zwischen Sauberkeit und Effizienz.

- Wenn Ihr Hauptaugenmerk auf einfachem Trocknen oder Massenentgasen liegt: Ein Grobvakuum kann völlig ausreichen und spart erhebliche Zeit und Gerätekosten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Materialforschung oder der Verarbeitung hochreaktiver Metalle liegt: Sie benötigen wahrscheinlich ein Hoch- oder Ultrahochvakuum (unter 10⁻⁶ Torr), um absolute Reinheit zu gewährleisten.

- Wenn Ihr Prozess schnelles Gasabschrecken oder druckunterstütztes Sintern beinhaltet: Sie benötigen einen speziellen Ofen, der sowohl Hochvakuum als auch positiven Hochdruckbetrieb ermöglicht.

Letztendlich ist der korrekte Vakuumdruck derjenige, der Ihr spezifisches Materialverarbeitungsziel zuverlässig und kostengünstig erreicht.

Zusammenfassungstabelle:

| Vakuumniveau | Druckbereich (Torr) | Häufige Anwendungen |

|---|---|---|

| Grobvakuum | 1 bis <760 Torr | Trocknen, einfaches Entgasen, Lösungsmittelentfernung |

| Hochvakuum | 10⁻³ bis 10⁻⁷ Torr | Industrielle Wärmebehandlung, Löten, Sintern |

| Ultrahochvakuum (UHV) | <10⁻⁸ Torr | Fortgeschrittene Forschung, Halbleiterfertigung, reaktive Metalle |

Bereit für makellose Ergebnisse mit dem richtigen Vakuumniveau?

Die Wahl des richtigen Vakuumdrucks ist entscheidend für den Erfolg Ihres Sinter-, Löt- oder Wärmebehandlungsprozesses. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumöfen, die die präzise Druckkontrolle liefern, die Ihre Materialien erfordern.

Wir bieten die Werkzeuge für:

- Präzise Atmosphärenkontrolle: Verhindern Sie Oxidation und Kontamination für überlegene Materialeigenschaften.

- Prozessspezifische Lösungen: Vom Grobvakuum zum Trocknen bis zum UHV für fortgeschrittene Forschung.

- Erhöhte Effizienz: Optimieren Sie Zykluszeiten und erzielen Sie konsistente, hochwertige Ergebnisse.

Lassen Sie uns Ihre Anwendung besprechen. Unsere Experten helfen Ihnen bei der Auswahl des idealen Ofens, um Ihre spezifischen Vakuum- und Temperaturanforderungen zu erfüllen.

Kontaktieren Sie KINTEK noch heute für eine Beratung und übernehmen Sie die Kontrolle über Ihre thermische Verarbeitungsumgebung.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Erfolgt die Kalzinierung in einem Hochofen? Klärung des Zwecks von Industrieöfen

- Warum ist eine Hochvakuumumgebung für das Sintern von Aluminiumverbundwerkstoffen notwendig? Erzielen Sie überlegene Bindung & Dichte

- Was ist der Unterschied zwischen einem Widerstandsofen und einem Induktionsofen? Wählen Sie die richtige Heiztechnologie

- Was ist der Unterschied zwischen Hartlöten und Hartlöten mit Schweißzusatz (Braze Welding)? Beherrschung von Verbindungsfestigkeit & Anwendung

- Wie erleichtert ein vertikaler zylindrischer Ofen den Prozess der Titanelektrolyse? Precision Heat & Shielding

- Was ist die Funktion eines Hochtemperatur-Ofens in der Endbearbeitungsstufe von ODS-Ferritstahl? Optimierung der ODS-Legierungsintegrität

- Warum erfordert Verdampfung einen Vakuumdruck? Erzielen Sie präzise Kontrolle für Ihre Laborprozesse

- Gibt es Flussmittel für Aluminium? Essentielle Lösungen für effektives Aluminiumfügen