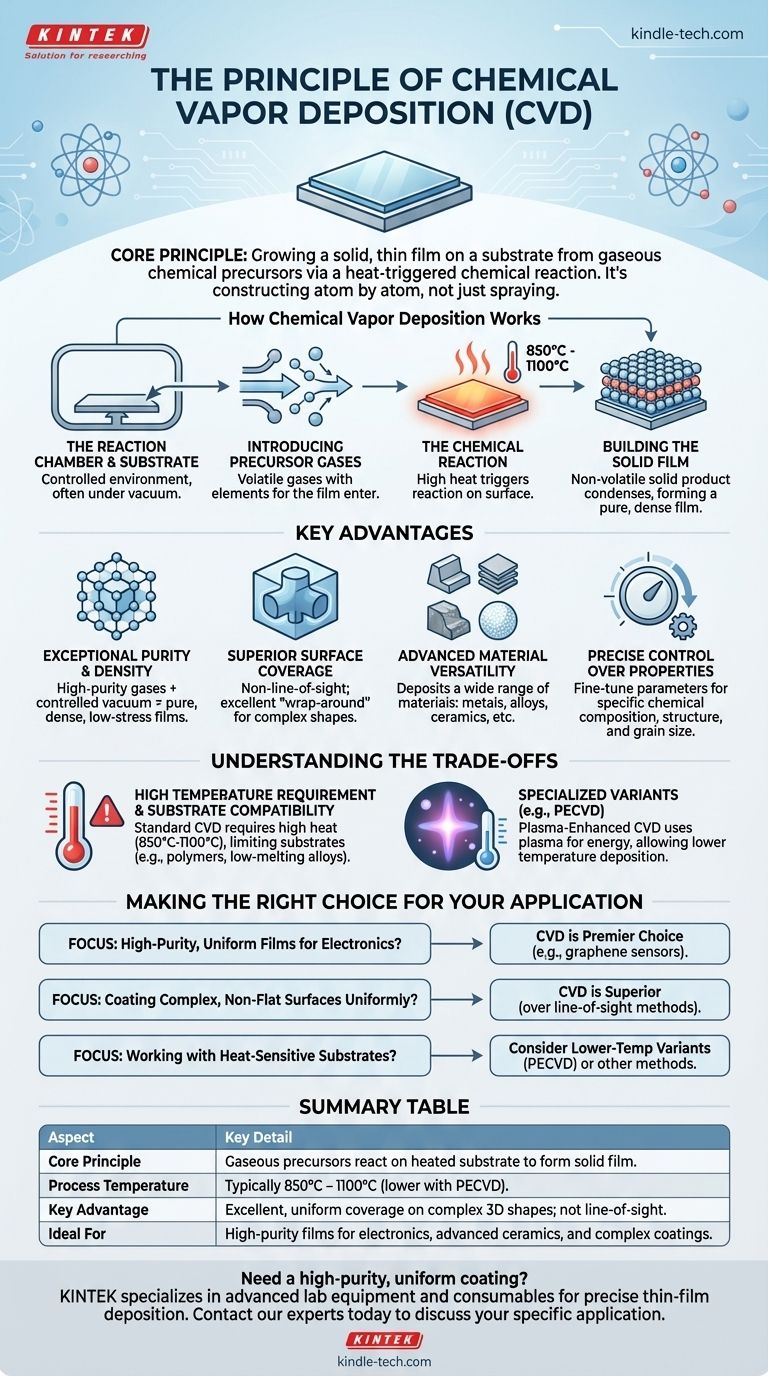

Im Kern ist das Prinzip der chemischen Gasphasenabscheidung (CVD) ein Prozess, bei dem eine feste Dünnschicht auf einer Oberfläche, dem sogenannten Substrat, aus gasförmigen chemischen Vorläufern gezüchtet wird. Diese Gase werden in eine Reaktionskammer eingeleitet, wo sie durch Hitze eine chemische Reaktion auslösen. Das Produkt dieser Reaktion ist ein fester Werkstoff, der sich auf dem Substrat ablagert und die gewünschte Schicht Schicht für Schicht aufbaut.

Die zentrale Idee der CVD besteht nicht darin, einfach eine Beschichtung auf eine Oberfläche zu sprühen, sondern sie Atom für Atom durch chemische Reaktionen in einem gasförmigen Zustand aufzubauen. Dies ermöglicht eine außergewöhnliche Kontrolle über die Reinheit, Struktur und die Eigenschaften der Schicht und macht sie zu einem Eckpfeiler der Hochtechnologiefertigung.

Wie die chemische Gasphasenabscheidung funktioniert

Der CVD-Prozess ist in seinen Ergebnissen zwar hoch entwickelt, basiert aber auf einer Reihe einfacher physikalischer und chemischer Schritte. Er wandelt flüchtige Gase in eine stabile, hochleistungsfähige feste Schicht um.

Die Reaktionskammer und das Substrat

Zuerst wird das zu beschichtende Objekt (das Substrat) in eine versiegelte Reaktionskammer gelegt. Diese Kammer wird oft unter Vakuum betrieben, um eine kontrollierte Umgebung ohne Verunreinigungen zu gewährleisten.

Einbringen der Vorläufergase

Anschließend werden ein oder mehrere flüchtige Vorläufergase in die Kammer eingeleitet. Diese Gase enthalten die chemischen Elemente, aus denen die endgültige feste Schicht bestehen wird.

Die chemische Reaktion

Das Substrat wird typischerweise auf eine hohe Temperatur erhitzt, meist zwischen 850 °C und 1100 °C. Diese Hitze liefert die Energie, die erforderlich ist, um eine chemische Reaktion zwischen den Vorläufergasen auf oder nahe der Oberfläche des Substrats auszulösen.

Aufbau der festen Schicht

Diese chemische Reaktion erzeugt ein nichtflüchtiges festes Produkt, das direkt auf dem erhitzten Substrat kondensiert und sich ablagert. Im Laufe der Zeit baut diese Abscheidung eine dünne, dichte und hochreine Schicht auf, die fest mit der darunter liegenden Oberfläche verbunden ist.

Wesentliche Vorteile des CVD-Prozesses

CVD ist aufgrund der einzigartigen Kombination aus Qualität und Vielseitigkeit, die es bei der Herstellung fortschrittlicher Materialien bietet, eine führende Fertigungsmethode.

Außergewöhnliche Reinheit und Dichte

Da der Prozess mit hochreinen Gasen in einer kontrollierten Vakuumumgebung beginnt, sind die resultierenden Schichten außergewöhnlich rein, dicht und weisen eine sehr geringe Eigenspannung auf.

Überlegene Oberflächenabdeckung

CVD ist kein Sichtlinienprozess. Die Vorläufergase umströmen das Substrat, wodurch die chemische Reaktion auf allen freiliegenden Oberflächen stattfinden kann. Dies sorgt für hervorragende „Ummantelungseigenschaften“ bei der gleichmäßigen Beschichtung komplexer, dreidimensionaler Formen.

Vielseitigkeit bei fortschrittlichen Materialien

Der Prozess ist unglaublich flexibel und kann eine breite Palette von Materialien abscheiden. Dazu gehören Metalle, Nichtmetallschichten wie Siliziumnitrid, Mehrkomponentenlegierungen und fortschrittliche Keramiken.

Präzise Kontrolle der Schichteigenschaften

Durch sorgfältige Anpassung der Abscheidungsparameter wie Temperatur, Druck und Gaszusammensetzung können Ingenieure die chemische Zusammensetzung, die Kristallstruktur und die Korngröße der endgültigen Schicht präzise steuern.

Die Kompromisse verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Haupteinschränkungen ergeben sich direkt aus dem Kernmechanismus der Verwendung hoher Hitze zur Steuerung der chemischen Reaktion.

Die Anforderung hoher Temperaturen

Standard-CVD-Prozesse erfordern sehr hohe Temperaturen. Dieses hohe thermische Budget kann viele Substratmaterialien beschädigen oder verformen und schränkt ein, welche Materialien erfolgreich beschichtet werden können.

Probleme mit der Substratverträglichkeit

Materialien mit niedrigem Schmelzpunkt oder solche, die thermischen Schocks ausgesetzt sind, können in traditionellen Hochtemperatur-CVD-Prozessen nicht als Substrate verwendet werden.

Spezialisierte Varianten als Lösung

Um die Hitzebeschränkung zu überwinden, wurden spezielle Techniken wie die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) entwickelt. Diese Methoden nutzen ein Plasma, um die Energie für die chemische Reaktion bereitzustellen, wodurch die Abscheidung bei deutlich niedrigeren Temperaturen erfolgen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den erforderlichen Eigenschaften der Endschicht und den Einschränkungen Ihres Substratmaterials ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, gleichmäßiger Schichten für die Elektronik liegt: CVD ist eine erstklassige Wahl, insbesondere für fortschrittliche Materialien wie die hochwertigen Graphenschichten, die in Sensoren verwendet werden.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, nicht ebener Oberflächen liegt: Die hervorragende Ummantelungsfähigkeit von CVD macht es zu einer überlegenen Wahl gegenüber Sichtlinienmethoden wie dem Sputtern.

- Wenn Sie mit hitzeempfindlichen Substraten wie Polymeren oder bestimmten Legierungen arbeiten: Standard-Hochtemperatur-CVD ist ungeeignet, und Sie müssen Varianten mit niedrigerer Temperatur wie die plasmaunterstützte CVD oder völlig andere Beschichtungsverfahren in Betracht ziehen.

Letztendlich ist die chemische Gasphasenabscheidung ein grundlegendes Werkzeug für die Ingenieurwissenschaften von Materialien auf atomarer Ebene und ermöglicht die Herstellung von Komponenten, die die moderne Technologie definieren.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Grundprinzip | Gasförmige Vorläufer reagieren auf einem erhitzten Substrat, um eine feste Dünnschicht zu bilden. |

| Prozesstemperatur | Typischerweise 850 °C - 1100 °C (niedriger bei plasmaunterstützter CVD). |

| Hauptvorteil | Ausgezeichnete, gleichmäßige Abdeckung komplexer 3D-Formen; kein Sichtlinienprozess. |

| Ideal für | Hochreine Schichten für Elektronik, fortschrittliche Keramiken und komplexe Beschichtungen. |

Benötigen Sie eine hochreine, gleichmäßige Beschichtung für die Substrate Ihres Labors? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie neue elektronische Komponenten entwickeln oder komplexe 3D-Beschichtungen benötigen, unsere Expertise in CVD und anderen Abscheidungstechnologien kann Ihnen helfen, eine überlegene Materialleistung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die ideale Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird