Im Kern ist das Prinzip des Warmpressens ein Fertigungsverfahren, bei dem gleichzeitig hohe Temperatur und Druck auf ein Pulvermaterial ausgeübt werden. Diese Kombination zwingt die Pulverpartikel dazu, sich zu verbinden und zu verdichten, wodurch in einem einzigen Schritt ein festes Hochleistungsendprodukt entsteht.

Das zentrale Konzept hinter dem Warmpressen ist die Erzielung einer überlegenen Materialdichte und -leistung durch die Kombination der Press- und Sinterstufen. Dieser Ansatz ist ideal für die Herstellung komplexer, großer oder hochwertiger Komponenten, geht jedoch mit einer geringeren Produktionsgeschwindigkeit und höheren Betriebskosten einher.

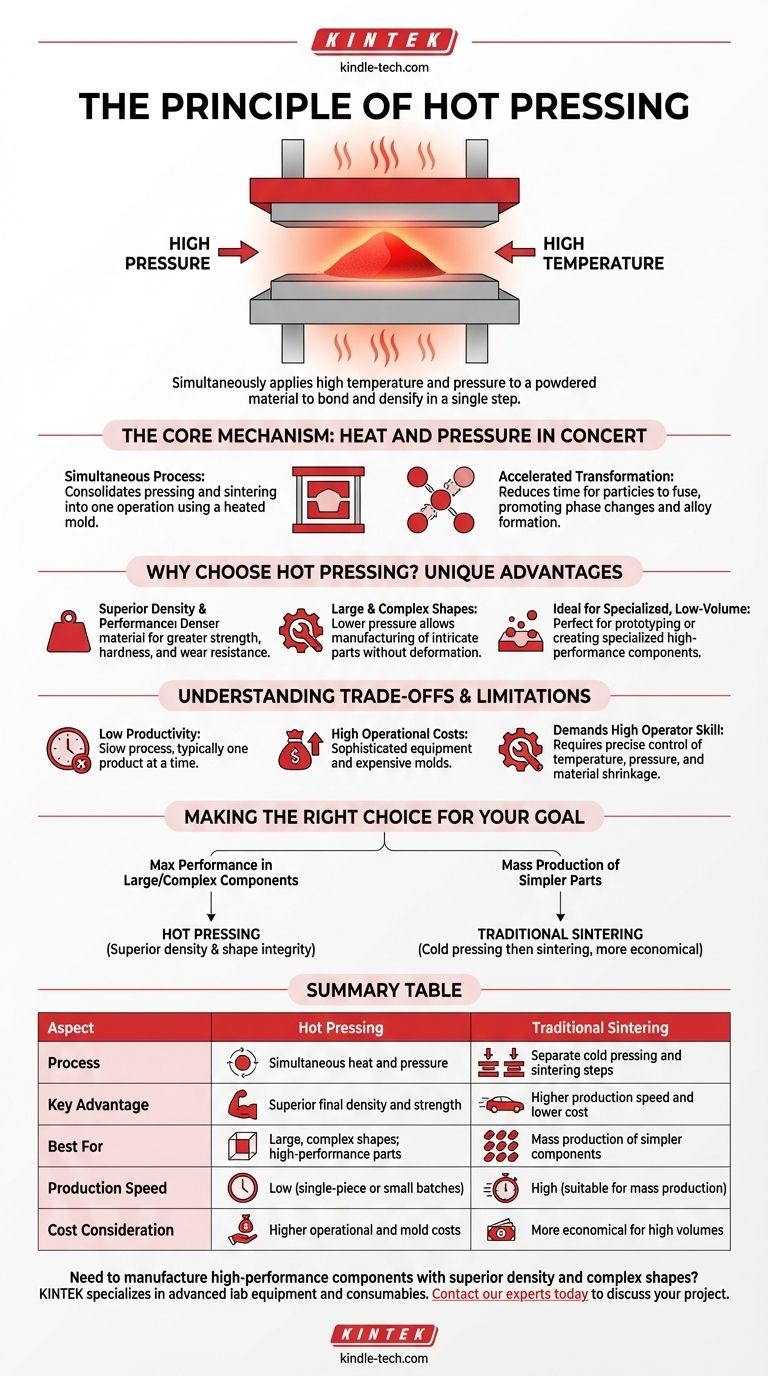

Der Kernmechanismus: Wärme und Druck im Zusammenspiel

Das Warmpressen ist im Grunde ein „aktivierter Sinterprozess“. Durch gleichzeitige Anwendung von Wärme und Druck werden die Materialumwandlungen beschleunigt, die für die Herstellung eines festen, dichten Endprodukts entscheidend sind.

Der simultane Prozess

Im Gegensatz zu herkömmlichen Methoden, bei denen ein Pulver zunächst kalt zu einer Form gepresst und dann in einem separaten Ofen gesintert wird, fasst das Warmpressen diese Schritte in einem einzigen Vorgang zusammen. Das Pulver wird in eine Form, oft aus Graphit, gegeben, die dann unter mechanischem Druck erhitzt wird.

Beschleunigte Materialumwandlung

Diese gleichzeitige Einwirkung verkürzt die Zeit, die die Partikel des Materials benötigen, um zu verschmelzen, erheblich. Die Kombination aus Wärme und Druck fördert Phasenübergänge und Legierungsbildung weitaus effizienter als das Sintern allein.

Warum Warmpressen wählen? Die einzigartigen Vorteile

Die Entscheidung für das Warmpressen wird durch den Bedarf an spezifischen Produkteigenschaften bestimmt, die mit anderen Methoden nur schwer zu erreichen sind.

Überlegene Dichte und Leistung

Der Hauptvorteil ist die Erzielung einer außergewöhnlich hohen Dichte im Endprodukt. Ein dichteres Material führt fast immer zu überlegenen mechanischen Eigenschaften wie Festigkeit, Härte und Verschleißfestigkeit.

Herstellung großer und komplexer Formen

Der Prozess kann mit relativ geringeren Pressdrücken im Vergleich zum Kaltpressen arbeiten. Dies ermöglicht die erfolgreiche Herstellung großer Komponenten oder Teile mit komplizierten Formen, ohne Verformungen oder innere Spannungen zu verursachen.

Ideal für spezialisierte Kleinserienfertigung

Da die Einrichtung aufwendig ist, eignet sich das Warmpressen gut für Einzelstück- oder Kleinserienproduktionen. Es ist oft die Methode der Wahl für das Prototyping oder die Herstellung spezieller Komponenten wie hochfester Hartmetalle.

Die Kompromisse und Einschränkungen verstehen

Obwohl es leistungsstark ist, ist das Warmpressen keine universelle Lösung. Seine Nachteile stehen in direktem Zusammenhang mit seinem spezialisierten Charakter.

Geringe Produktivität

Der Prozess ist von Natur aus langsam. Formen können typischerweise nur ein oder wenige Produkte gleichzeitig herstellen, was ihn für Hochvolumen-Massenproduktionsszenarien ungeeignet macht.

Hohe Betriebskosten

Die Ausrüstung ist anspruchsvoll, und die Formen, die extremen Hitze- und Druckbedingungen standhalten müssen, haben hohe Kosten und eine relativ kurze Lebensdauer. Dies trägt zu höheren Kosten pro Teil bei.

Erfordert hohes Bedienkönnen

Die erfolgreiche Steuerung eines Warmpresszyklus ist eine technische Herausforderung. Bediener müssen das Zusammenspiel von Temperatur, Druck, Heiz- und Abkühlgeschwindigkeiten sowie Materialschrumpfung präzise steuern, um die Qualität und Leistung des Endprodukts zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fertigungsverfahrens erfordert eine Abwägung zwischen Produktanforderungen und Produktionsrealitäten. Das Warmpressen bietet eine einzigartige Fähigkeit für spezifische, anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung bei großen oder komplexen Komponenten liegt: Das Warmpressen ist die überlegene Wahl, da es die für anspruchsvolle Anwendungen erforderliche hohe Dichte und Formintegrität liefert.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacherer Teile liegt: Die geringe Produktivität und die hohen Kosten machen das Warmpressen unpraktisch; der traditionelle Weg des Kaltpressens gefolgt vom Sintern ist der wirtschaftlichere Weg.

Letztendlich ist das Warmpressen ein Spezialwerkzeug, um Materialeigenschaften und geometrische Formen zu erzielen, die andere Verfahren einfach nicht liefern können.

Zusammenfassungstabelle:

| Aspekt | Warmpressen | Traditionelles Sintern |

|---|---|---|

| Prozess | Gleichzeitige Wärme und Druck | Getrennte Schritte des Kaltpressens und Sinterns |

| Hauptvorteil | Überlegene Enddichte und Festigkeit | Höhere Produktionsgeschwindigkeit und geringere Kosten |

| Am besten geeignet für | Große, komplexe Formen; Hochleistungsteile | Massenproduktion einfacherer Komponenten |

| Produktionsgeschwindigkeit | Gering (Einzelstück- oder Kleinserien) | Hoch (geeignet für Massenproduktion) |

| Kostenaspekt | Höhere Betriebs- und Formkosten | Wirtschaftlicher bei hohen Stückzahlen |

Müssen Sie Hochleistungskomponenten mit überlegener Dichte und komplexen Formen herstellen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Materialverarbeitung. Unsere Expertise kann Ihnen helfen zu bestimmen, ob das Warmpressen die richtige Lösung für Ihre spezifischen Labor- oder F&E-Anforderungen ist, um sicherzustellen, dass Sie die Materialeigenschaften für anspruchsvolle Anwendungen erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt mit der richtigen Ausrüstung und den richtigen Erkenntnissen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Hochdruck-Rohröfen für Laboratorien

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wie ermöglicht ein Vakuum-Heißpressen die Bildung von nanokristallinen Strukturen? Erhöhung der Härte von Fe–Cu–Ni–Sn–VN-Verbundwerkstoffen

- Was ist die Funktion eines Vakuum-Heißpress-Ofens? Hohe Verdichtung bei der Al-Ti-Zr-Synthese erreichen

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Ofens? Optimierung der Konsolidierung von WC/Cu-Zr-Ti-Verbundwerkstoffen

- Wie verbessert die Vakuumumgebung in einem Heißpress-Ofen die Leistung von B4C/Al-Verbundwerkstoffen? Erhöht die Dichte

- Was sind die Vorteile von Druck beim Sintern? Erzielen Sie höhere Dichte und überlegene Materialeigenschaften