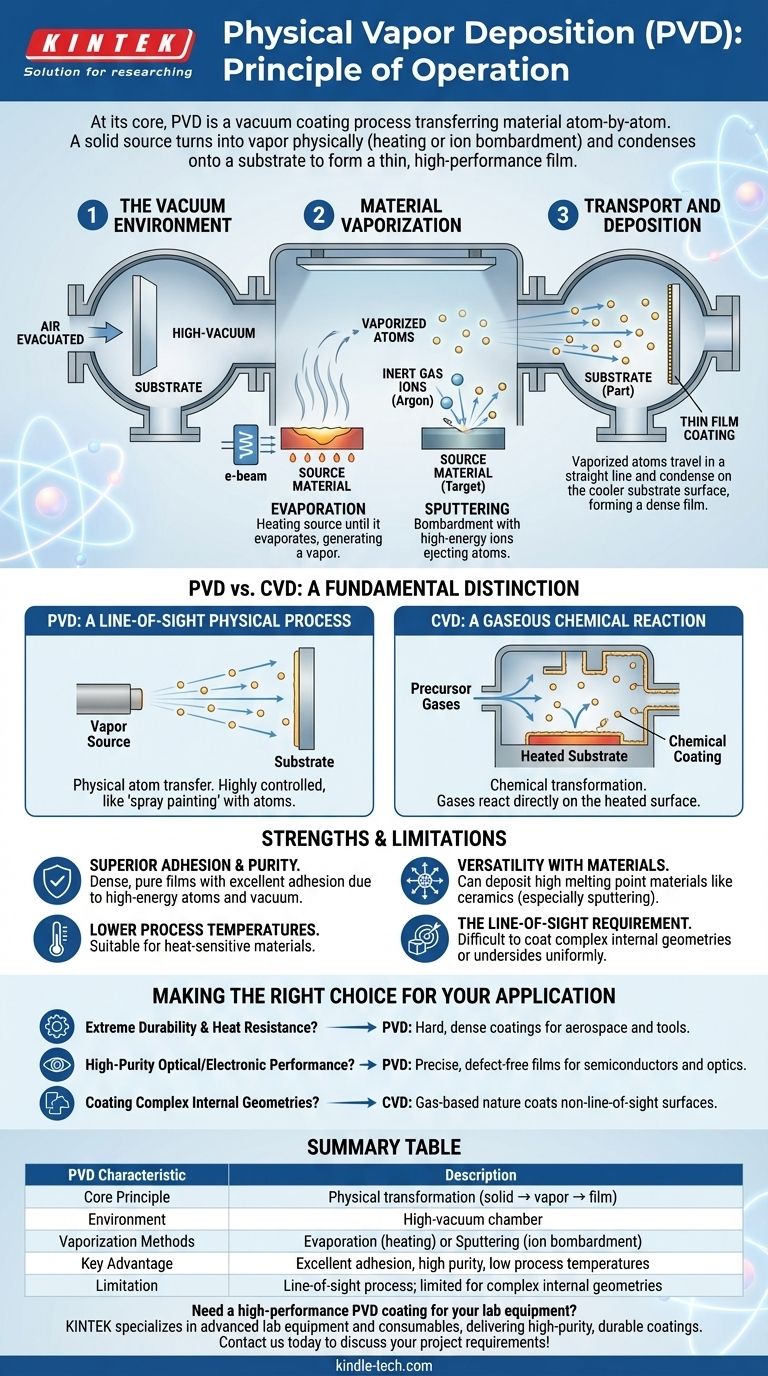

Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein Vakuum-Beschichtungsverfahren, das ein Material Atom für Atom überträgt. Dabei wird ein festes Ausgangsmaterial durch physikalische Methoden wie Erhitzen oder Ionenbeschuss in einen Dampf umgewandelt und auf der Oberfläche eines Teils (des Substrats) kondensieren gelassen, um einen dünnen, hochleistungsfähigen Film zu bilden.

Das Grundprinzip von PVD ist keine chemische Reaktion, sondern eine physikalische Umwandlung. Material wird physikalisch von einer Quelle zu einem Ziel innerhalb eines Vakuums bewegt, wodurch die Endbeschichtung außergewöhnlich rein, dicht und fest mit der Oberfläche verbunden ist.

Der Kernmechanismus: Von Feststoff zu Dampf zu Film

Der PVD-Prozess lässt sich in drei wesentliche Stufen unterteilen, die alle in einer Hochvakuumkammer ablaufen, um die Reinheit des Endfilms zu gewährleisten.

Stufe 1: Die VakUum-Umgebung

Bevor mit der Beschichtung begonnen werden kann, wird das Substrat in eine Abscheidungskammer eingebracht und die Luft evakuiert. Dadurch entsteht eine Hochvakuumumgebung, die entscheidend ist, um unerwünschte Atome oder Moleküle zu entfernen, die die Beschichtung verunreinigen oder den Prozess stören könnten.

Stufe 2: Materialverdampfung

Sobald das Vakuum hergestellt ist, wird das Beschichtungsmaterial (bekannt als „Target“ oder „Quelle“) in einen Dampf umgewandelt. Es gibt zwei Hauptmethoden, um dies zu erreichen.

Verdampfung (Evaporation)

Bei dieser Methode wird das Ausgangsmaterial erhitzt, bis es verdampft und einen Dampf erzeugt. Dies kann durch verschiedene Techniken erfolgen, wie z. B. Elektronenstrahlverdampfung, bei der ein starker Elektronenstrahl das Material weit über seinen Schmelzpunkt hinaus erhitzt.

Sputtern

Beim Sputtern wird das Ausgangsmaterial nicht geschmolzen. Stattdessen wird es mit energiereichen Ionen bombardiert, typischerweise von einem Inertgas wie Argon. Dieser Beschuss hat genügend Kraft, um Atome von der Oberfläche des Ausgangsmaterials physisch abzulösen und sie in die Vakuumkammer zu schleudern.

Stufe 3: Transport und Abscheidung

Die verdampften Atome bewegen sich geradlinig durch das Vakuum, bis sie auf das Substrat treffen. Bei Kontakt mit der kühleren Oberfläche des Teils kondensieren die Atome und beginnen, einen dünnen, dicht gepackten Film aufzubauen. Diese atomare Abscheidung erzeugt eine Beschichtung mit ausgezeichneter Dichte und Haftung.

PVD vs. CVD: Ein fundamentaler Unterschied

PVD wird oft mit einem weiteren gängigen Beschichtungsverfahren, der chemischen Gasphasenabscheidung (CVD), verglichen. Das Verständnis ihres Unterschieds ist entscheidend für die Wahl der richtigen Technologie.

PVD: Ein physikalischer Prozess mit Sichtverbindung

Wie bereits erwähnt, ist PVD ein physikalischer Prozess. Man kann es sich wie eine hochgradig kontrollierte Form des „Sprühlackierens“ mit einzelnen Atomen vorstellen. Die Atome bewegen sich geradlinig von der Quelle zum Substrat.

CVD: Eine gasförmige chemische Reaktion

Im Gegensatz dazu beinhaltet CVD die Einführung eines oder mehrerer Gase (Präkursoren) in die Kammer. Diese Gase gehen direkt auf der erhitzten Oberfläche des Substrats eine chemische Reaktion ein, und das feste Produkt dieser Reaktion bildet die Beschichtung. Es handelt sich um eine chemische Umwandlung, nicht um einen physikalischen Transfer.

Abwägungen und Eigenschaften verstehen

Wie jede Technologie hat auch PVD deutliche Vorteile und Einschränkungen, die es für bestimmte Anwendungen geeignet machen.

Stärke: Überlegene Haftung und Reinheit

Die hohe Energie der verdampften Atome und die ultrareine VakUum-Umgebung führen zu Filmen, die extrem dicht, rein und hervorragend auf dem Substrat haften.

Stärke: Materialvielfalt

PVD, insbesondere Sputtern, kann zur Abscheidung von Materialien mit sehr hohen Schmelzpunkten verwendet werden, wie Keramiken und hochschmelzende Metalle, die schwer oder unmöglich zu verdampfen sind.

Stärke: Niedrigere Prozesstemperaturen

Viele PVD-Prozesse können bei niedrigeren Temperaturen als typische CVD-Prozesse durchgeführt werden, wodurch hitzeempfindliche Materialien beschichtet werden können, ohne sie zu beschädigen.

Einschränkung: Die Notwendigkeit der Sichtverbindung

Da sich die Beschichtungsatome geradlinig bewegen, ist es schwierig, komplexe interne Geometrien oder die Unterseiten von Merkmalen gleichmäßig zu beschichten. Der Prozess funktioniert am besten auf Oberflächen, die eine direkte Sichtverbindung zur Materialquelle haben.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtungstechnologie hängt vollständig von Ihrem Endziel und der Art des zu beschichtenden Teils ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Hitzebeständigkeit liegt: PVD eignet sich hervorragend zur Abscheidung der harten, dichten Beschichtungen, die zum Schutz von Luft- und Raumfahrtkomponenten und Schneidwerkzeugen vor Verschleiß und hohen Temperaturen verwendet werden.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit für optische oder elektronische Leistung liegt: Die saubere, kontrollierte VakUum-Umgebung von PVD ist ideal für die Herstellung der präzisen, fehlerfreien Filme, die für Halbleiter und optische Linsen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien liegt: Möglicherweise müssen Sie eine Alternative wie die chemische Gasphasenabscheidung (CVD) in Betracht ziehen, da deren gasbasierte Natur es ermöglicht, Oberflächen zu beschichten, die sich nicht in direkter Sichtlinie befinden.

Indem Sie den physikalischen Übertragungsmechanismus Atom für Atom verstehen, können Sie PVD effektiv nutzen, um eine überlegene Oberflächenleistung für Ihre Komponenten zu erzielen.

Zusammenfassungstabelle:

| PVD-Merkmal | Beschreibung |

|---|---|

| Grundprinzip | Physikalische Umwandlung (Feststoff → Dampf → Film) |

| Umgebung | Hochvakuumkammer |

| Verdampfungsmethoden | Verdampfung (Erhitzen) oder Sputtern (Ionenbeschuss) |

| Hauptvorteil | Ausgezeichnete Haftung, hohe Reinheit, niedrige Prozesstemperaturen |

| Einschränkung | Prozess mit Sichtverbindung; begrenzt für komplexe interne Geometrien |

Benötigen Sie eine Hochleistungs-PVD-Beschichtung für Ihre Laborgeräte oder Komponenten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und liefert hochreine, langlebige Beschichtungen, die die Verschleißfestigkeit, thermische Stabilität sowie die optische/elektronische Leistung verbessern. Lassen Sie sich von unseren Experten bei der Auswahl der idealen PVD-Lösung für Ihre spezifische Anwendung unterstützen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen