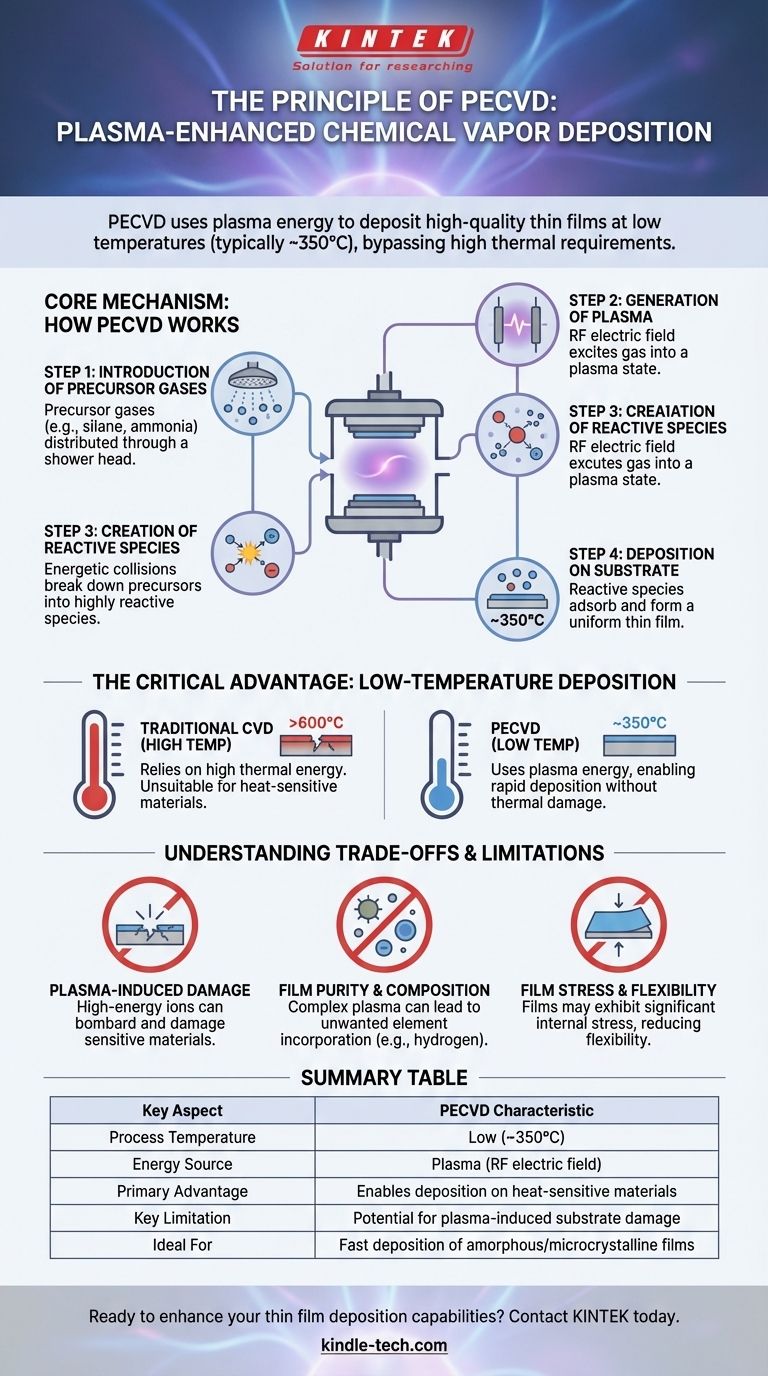

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Prozess, der die Energie eines Plasmas nutzt, um bei niedrigen Temperaturen hochwertige Dünnschichten auf einer Oberfläche abzuscheiden. Im Gegensatz zu herkömmlichen Methoden, die auf extreme Hitze angewiesen sind, führt PECVD Vorläufergase in eine Reaktionskammer ein und regt sie mittels eines elektrischen Feldes in einen Plasmazustand an. Dieses Plasma enthält hochreaktive Spezies, die sich dann auf einem Substrat, wie einem Siliziumwafer, absetzen und einen festen, gleichmäßigen Film bilden.

Das grundlegende Prinzip der PECVD ist ihre Fähigkeit, hohe Anforderungen an thermische Energie zu umgehen. Sie nutzt ein Plasma, um chemische Vorläufer aufzuspalten, was eine schnelle Filmdeposition auf Materialien ermöglicht, die den hohen Temperaturen der konventionellen chemischen Gasphasenabscheidung nicht standhalten würden.

Wie PECVD funktioniert: Der Kernmechanismus

Der PECVD-Prozess lässt sich als eine Abfolge unterschiedlicher, kontrollierter Schritte verstehen. Jede Phase ist entscheidend für die Herstellung eines hochwertigen, gleichmäßigen Dünnfilms.

Schritt 1: Einführung der Vorläufergase

Vorläufergase, die die für den Endfilm benötigten Atome enthalten (z. B. Silan und Ammoniak für Siliziumnitrid), werden in eine Vakuumkammer eingeleitet.

Um eine gleichmäßige Beschichtung zu gewährleisten, werden diese Gase oft über eine perforierte Platte, bekannt als Duschkopf (Shower Head), verteilt, die sich direkt über dem Substrat befindet.

Schritt 2: Erzeugung des Plasmas

Zwischen zwei Elektroden in der Kammer wird ein elektrisches Feld angelegt, typischerweise eine Hochfrequenzspannung (HF-Spannung).

Diese elektrische Energie regt das Vorläufergas an, entreißt den Gasmolekülen Elektronen und erzeugt ein Plasma, ein ionisiertes Gas, das oft ein charakteristisches Leuchten aussendet.

Schritt 3: Erzeugung reaktiver Spezies

Innerhalb des Plasmas führen energiereiche Kollisionen zwischen Elektronen, Ionen und neutralen Gasmolekülen zur Zersetzung der stabilen Vorläufergase.

Dadurch entsteht eine hohe Konzentration an chemisch reaktiven Spezies, wie Radikalen und Ionen. Dieser Schritt ist die „Enhancement“ (Anreicherung) in PECVD, da er die reaktiven Bausteine für den Film ohne hohe Hitze erzeugt.

Schritt 4: Abscheidung auf dem Substrat

Diese hochreaktiven Spezies diffundieren in Richtung des Substrats, das typischerweise auf einer viel niedrigeren Temperatur gehalten wird als bei anderen Abscheidungsmethoden (z. B. um 350 °C).

Die Spezies adsorbieren an der Oberfläche des Substrats, wo sie reagieren und einen stabilen, festen Dünnfilm bilden. Die Nebenproduktgase werden anschließend aus der Kammer abgepumpt.

Der entscheidende Vorteil: Niedertemperaturabscheidung

Die bedeutendste Unterscheidung der PECVD ist ihre Fähigkeit, bei niedrigen Temperaturen zu arbeiten. Dies zu verstehen, ist der Schlüssel zum Verständnis ihres Werts.

Überwindung thermischer Barrieren

Die traditionelle Chemical Vapor Deposition (CVD) ist auf hohe Temperaturen (oft >600 °C) angewiesen, um die thermische Energie bereitzustellen, die zur Spaltung chemischer Bindungen und zur Steuerung der Abscheidungsreaktion erforderlich ist.

Dieses thermische Budget macht sie ungeeignet für die Abscheidung von Filmen auf Materialien, die hitzeempfindlich sind, wie Kunststoffe oder vollständig gefertigte elektronische Bauteile mit empfindlichen Komponenten.

Energieübertragung durch Plasma

PECVD ersetzt thermische Energie durch die im Plasma enthaltene Energie. Die kinetische Energie der Elektronen und Ionen reicht aus, um die Vorläufermoleküle zu fragmentieren.

Dies ermöglicht es der chemischen Reaktion, bei einem Bruchteil der Temperatur abzulaufen, wodurch thermische Schäden reduziert, Spannungen durch unterschiedliche Wärmeausdehnung minimiert und eine unerwünschte Diffusion zwischen Film und Substrat verhindert werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl PECVD leistungsstark ist, ist es nicht ohne Kompromisse. Eine nüchterne Betrachtung seiner Einschränkungen ist für fundierte Entscheidungen notwendig.

Potenzial für plasmaverursachte Schäden

Die energiereichen Ionen im Plasma können während der Abscheidung auf die Substratoberfläche einwirken. Bei hochsensiblen elektronischen Materialien kann dies zu strukturellen Schäden führen, die die Geräteleistung beeinträchtigen.

Diese Einschränkung hat zur Entwicklung der Remote PECVD geführt, bei der das Plasma in einer separaten Kammer erzeugt wird, um das Substrat vor direkter Exposition zu schützen.

Filmreinheit und Zusammensetzung

Die komplexe chemische Umgebung des Plasmas kann manchmal zur Einlagerung unerwünschter Elemente, wie Wasserstoff aus den Vorläufergasen, in den abgeschiedenen Film führen.

Dies kann die Dichte, die optischen Eigenschaften und die elektrischen Charakteristiken des Films beeinflussen.

Filmspannung und Flexibilität

PECVD-Filme können aufgrund des Ionenbeschusses und der chemischen Einlagerung während des Wachstums erhebliche innere Spannungen aufweisen.

Wie in einigen Studien festgestellt, kann dies zu Filmen führen, die weniger flexibel sind als solche, die durch andere Methoden wie die Niederdruck-CVD (LPCVD) hergestellt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von PECVD hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist aufgrund seines grundlegend niedrigen Betriebstemperaturbereichs eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hohen Abscheidungsrate liegt: PECVD bietet einen erheblichen Geschwindigkeitsvorteil für die Herstellung amorpher oder mikrokristalliner Filme.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Oberflächenschäden auf empfindlichen Materialien liegt: Sie sollten Remote PECVD oder eine alternative Methode in Betracht ziehen, um die Auswirkungen des direkten Plasma-Beschusses zu vermeiden.

Letztendlich bietet PECVD ein leistungsstarkes und vielseitiges Werkzeug zur Herstellung fortschrittlicher Dünnschichten genau dort, wo thermische Einschränkungen es sonst unmöglich machen würden.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | PECVD-Charakteristik |

|---|---|

| Prozesstemperatur | Niedrig (typischerweise ~350°C) |

| Energiequelle | Plasma (HF-Feld) |

| Hauptvorteil | Ermöglicht Abscheidung auf hitzeempfindlichen Materialien |

| Wichtigste Einschränkung | Potenzial für plasmaverursachte Substratschäden |

| Ideal für | Schnelle Abscheidung amorpher/mikrokristalliner Filme |

Bereit, Ihre Dünnschichtabscheidungsmöglichkeiten zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PECVD-Systeme für präzise Niedertemperaturprozesse. Unsere Lösungen helfen Forschern und Herstellern, hochwertige Filme auf empfindlichen Substraten ohne thermische Schäden abzuscheiden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Technologie Ihre Materialforschung und -produktion beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

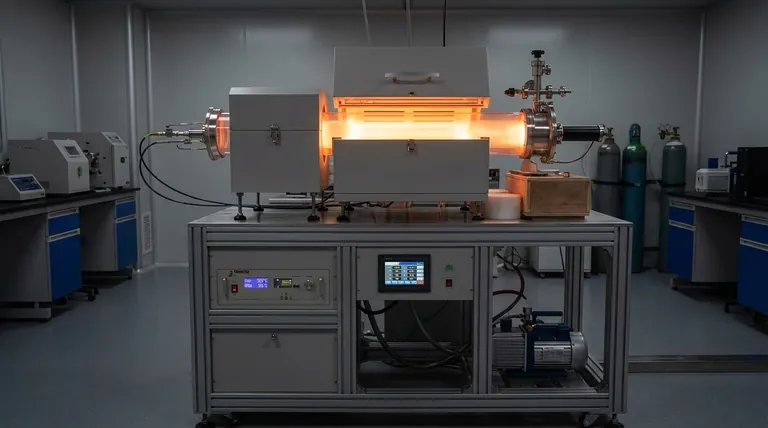

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren