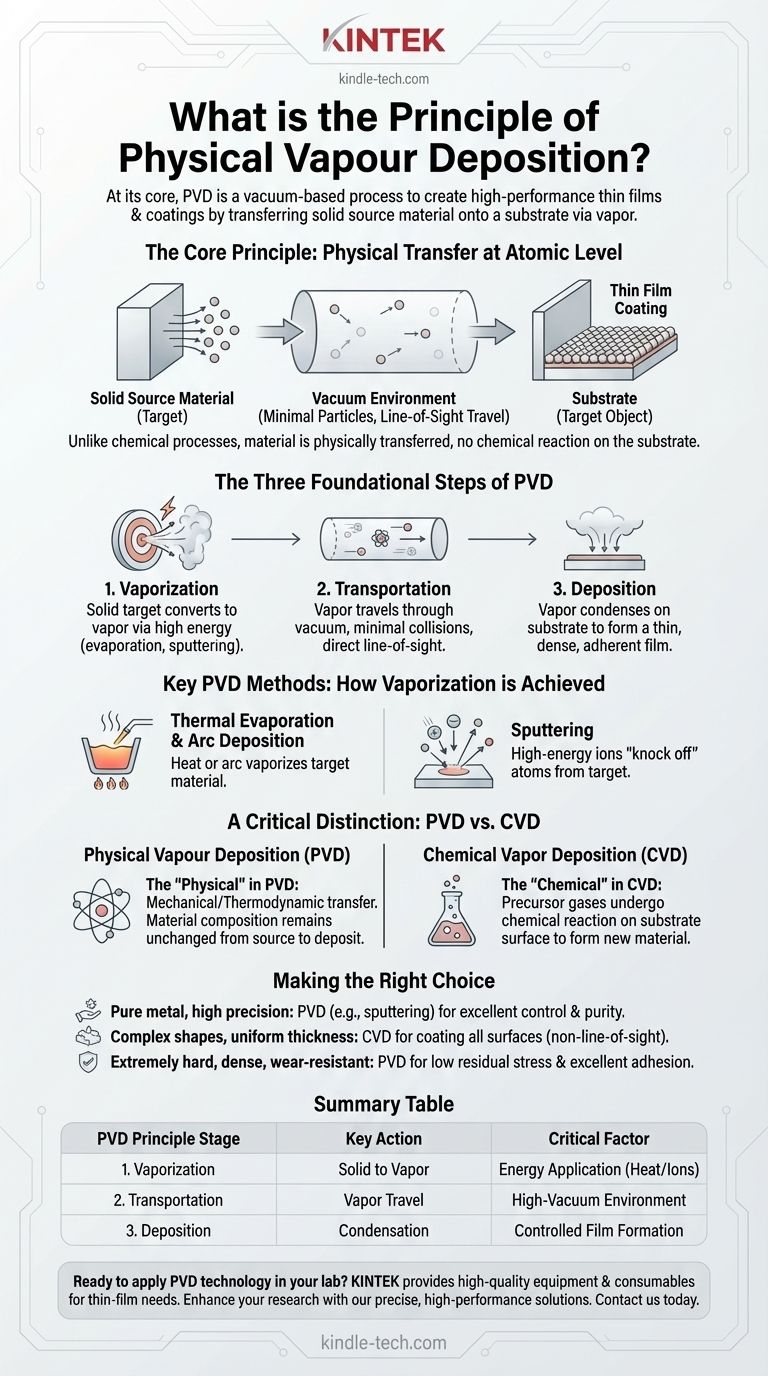

Im Kern ist die Physikalische Gasphasenabscheidung (PVD) ein vakuumbasierter Prozess, der zur Herstellung von Hochleistungsdünnschichten und -beschichtungen verwendet wird. Das Prinzip besteht darin, ein festes Ausgangsmaterial zu nehmen, es mit physikalischen Mitteln in einen Dampf umzuwandeln, diesen Dampf durch eine Vakuumkammer zu transportieren und ihn auf einem Zielobjekt, dem Substrat, kondensieren zu lassen, um eine feste Schicht zu bilden.

Das zentrale Konzept der PVD ist die physikalische Übertragung von Material auf atomarer oder molekularer Ebene. Im Gegensatz zu chemischen Prozessen ist das Material, das die Quelle verlässt, dasselbe Material, das sich auf dem Ziel ablagert, und das alles, ohne dass eine chemische Reaktion auf der Oberfläche des Substrats stattfindet.

Die drei grundlegenden Schritte der PVD

Der gesamte PVD-Prozess, unabhängig von der spezifischen Technik, lässt sich in drei wesentliche Schritte unterteilen, die nacheinander in einer Vakuumkammer ablaufen.

Schritt 1: Verdampfung

Der erste Schritt besteht darin, das feste Beschichtungsmaterial, das sogenannte Target, in eine gasförmige oder dampfförmige Phase umzuwandeln. Dies wird durch die Zufuhr einer hohen Energiemenge zum Target erreicht.

Diese Energie kann auf verschiedene Weisen zugeführt werden, am häufigsten durch intensive Hitze (Verdampfung) oder energetischen Teilchenbeschuss (Sputtern).

Schritt 2: Transport

Sobald die Atome oder Moleküle die Oberfläche des Targets verlassen haben, bewegen sie sich durch die Vakuumkammer. Die Vakuumumgebung ist entscheidend für den Prozess.

Sie stellt sicher, dass nur minimale Gasteilchen vorhanden sind, mit denen das verdampfte Material kollidieren kann, wodurch die Teilchen frei und direkt von der Quelle zum Substrat gelangen können. Dies wird oft als "Sichtlinien"-Prozess bezeichnet.

Schritt 3: Abscheidung

Wenn die verdampften Partikel die kühlere Oberfläche des Substrats erreichen, kondensieren sie wieder zu einem festen Zustand. Diese Kondensation baut sich Atom für Atom auf und bildet eine dünne, dichte und hochhaftende Schicht auf der Oberfläche des Objekts.

Wichtige PVD-Methoden: Wie die Verdampfung erreicht wird

Während das Prinzip dasselbe bleibt, definiert die Methode zur Erzeugung des Dampfes (Schritt 1) die spezifische Art des PVD-Prozesses. Zwei primäre Methoden sind die thermische Verdampfung und das Sputtern.

Thermische Verdampfung und Lichtbogenabscheidung

Bei diesem Ansatz wird das Targetmaterial im Vakuum erhitzt, bis es verdampft oder sublimiert. Dies kann durch Anlegen eines hochintensiven Lichtbogens geschehen.

Die hohe Temperatur verleiht den Materialpartikeln genügend Energie, um die Oberfläche zu verlassen und sich in Richtung des Substrats zu bewegen.

Sputtern

Das Sputtern verwendet einen anderen physikalischen Mechanismus. Anstelle von Wärme wird das Target mit hochenergetischen Ionen, typischerweise aus einem Inertgas wie Argon, bombardiert.

Diese Ionen wirken wie atomare Billardkugeln, die mit genügend Kraft auf das Target treffen, um Atome von dessen Oberfläche "abzuschlagen" oder auszustoßen. Diese ausgestoßenen Atome bewegen sich dann zum Substrat, um die Beschichtung zu bilden.

Ein entscheidender Unterschied: PVD vs. CVD

Um das Prinzip der PVD vollständig zu erfassen, ist es wichtig, sie mit ihrem Gegenstück, der chemischen Gasphasenabscheidung (CVD), zu vergleichen. Ihre Namen verdeutlichen ihren grundlegenden Unterschied.

Das "Physikalische" in PVD

Wie beschrieben, ist PVD ein mechanischer oder thermodynamischer Prozess. Die Zusammensetzung des Materials, das das Target verlässt, ist im Wesentlichen dieselbe wie die des Materials, das sich auf dem Substrat ablagert. Es handelt sich um eine physikalische Übertragung.

Das "Chemische" in CVD

Bei der chemischen Gasphasenabscheidung wird die Beschichtung nicht direkt übertragen. Stattdessen werden Precursor-Gase in eine Kammer geleitet, wo sie eine chemische Reaktion auf der heißen Oberfläche des Substrats eingehen.

Die Dünnschicht ist das Produkt dieser chemischen Reaktion. Es ist ein neues Material, das direkt auf der Oberfläche des Objekts gebildet wird und nicht einfach von einer Quelle übertragen wird.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Kernprinzips hilft Ihnen, die richtige Technologie für einen bestimmten Bedarf zu bestimmen. Der Mechanismus bestimmt das Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Legierung mit hoher Präzision liegt: PVD-Methoden wie das Sputtern sind aufgrund ihrer hervorragenden Kontrolle über die Reinheit und Dicke der Schicht oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen mit gleichmäßiger Dicke liegt: CVD ist typischerweise effektiver, da die Precursor-Gase um das Objekt herumfließen und auf allen Oberflächen reagieren können, nicht nur auf denen in der Sichtlinie.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer extrem harten und dichten verschleißfesten Beschichtung liegt: PVD ist eine führende Technologie, die Schichten mit geringer Eigenspannung und ausgezeichneter Haftung erzeugt.

Indem Sie diesen grundlegenden Weg – von einem Feststoff zu einem Dampf und wieder zurück zu einem Feststoff – verstehen, können Sie die Dünnschichttechnologie effektiv für Ihre spezifische Anwendung nutzen.

Zusammenfassungstabelle:

| PVD-Prinzip-Phase | Schlüsselaktion | Kritischer Faktor |

|---|---|---|

| 1. Verdampfung | Festes Targetmaterial wird in Dampf umgewandelt. | Anwendung von Energie (Wärme oder Ionenbeschuss). |

| 2. Transport | Dampf bewegt sich durch die Kammer zum Substrat. | Hochvakuumumgebung für direkten Sichtlinientransport. |

| 3. Abscheidung | Dampf kondensiert auf dem Substrat und bildet eine Dünnschicht. | Kontrollierte Kondensation für eine dichte, haftende Beschichtung. |

Bereit, die PVD-Technologie in Ihrem Labor anzuwenden?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtbeschichtungsanforderungen. Ob Sie neue Materialien entwickeln oder zuverlässige Sputter- oder thermische Verdampfungssysteme benötigen, unsere Expertise stellt sicher, dass Sie die präzisen, hochleistungsfähigen Ergebnisse erhalten, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Projekte vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen