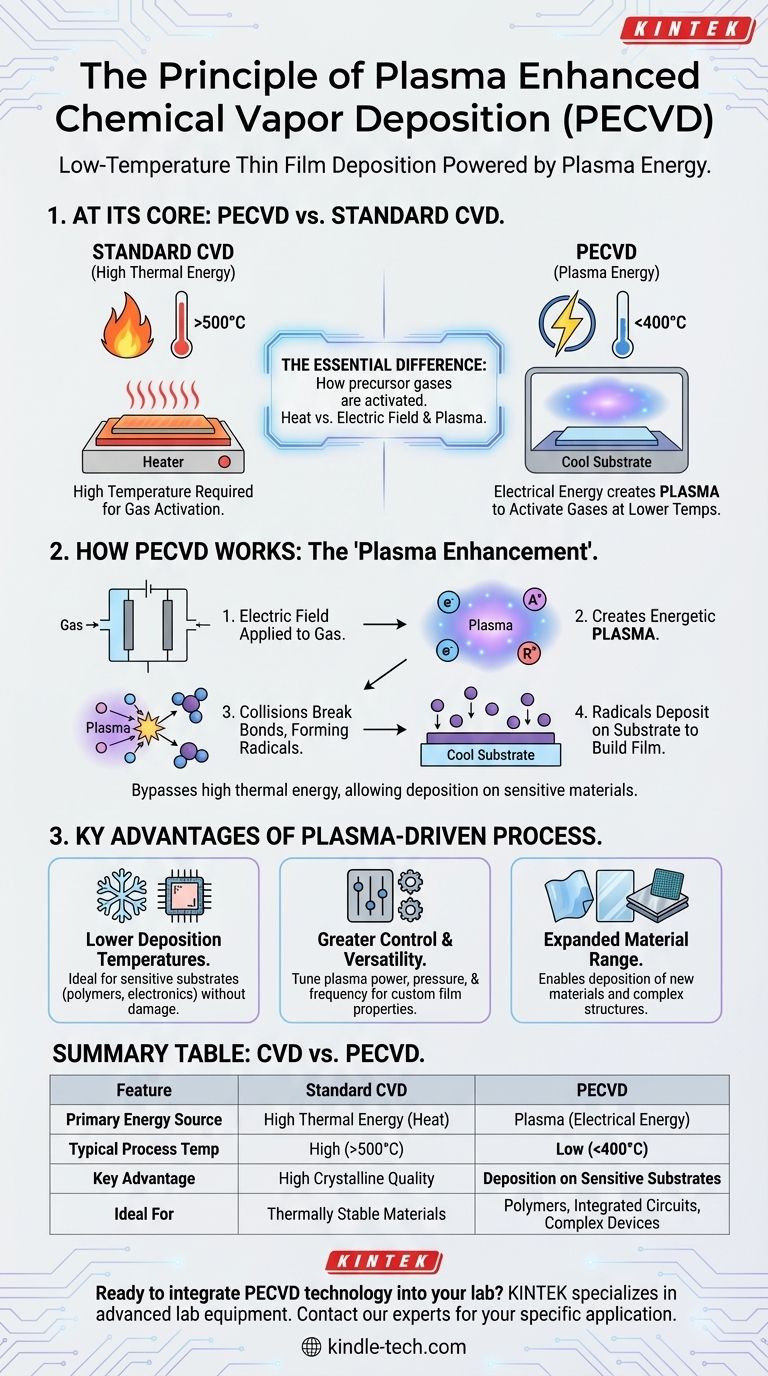

Im Kern besteht das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD) darin, elektrische Energie zur Erzeugung eines Plasmas zu nutzen, das dann die Energie für chemische Reaktionen zur Dünnschichtabscheidung liefert. Dieses Plasma – ein angereichertes Gas aus Ionen, Elektronen und Radikalen – ersetzt die hohe thermische Energie, die bei der traditionellen chemischen Gasphasenabscheidung (CVD) erforderlich ist, und ermöglicht das Wachstum hochwertiger Schichten bei viel niedrigeren Temperaturen.

Der wesentliche Unterschied liegt darin, wie die Vorläufergase aktiviert werden. Während Standard-CVD Hitze verwendet, um Moleküle aufzubrechen, nutzt PECVD ein elektrisches Feld, um ein Plasma zu erzeugen, das sie aufbricht, was einen Niedertemperaturprozess ermöglicht, der ideal für empfindliche Materialien ist.

Die Grundlage: Verständnis der Standard-CVD

Um die Innovation von PECVD zu erfassen, muss man zunächst den konventionellen Prozess verstehen, den es verbessert.

Der Kernprozess: Von Gas zu Feststoff

Die chemische Gasphasenabscheidung (CVD) ist eine Methode zur Abscheidung fester, hochleistungsfähiger Dünnschichten auf einer Oberfläche, dem sogenannten Substrat.

Der Prozess beinhaltet das Einleiten eines oder mehrerer Vorläufergase unter kontrolliertem Druck und kontrollierter Temperatur in eine Reaktionskammer.

Diese Gase durchlaufen direkt auf der Oberfläche des Substrats eine chemische Reaktion, zersetzen sich und bilden eine feste Schicht. Gasförmige Nebenprodukte werden anschließend aus der Kammer entfernt.

Die entscheidende Rolle der hohen Temperatur

Bei der Standard-CVD wird die zur Einleitung dieser chemischen Reaktion und zum Aufbrechen der chemischen Bindungen der Vorläufergase erforderliche Energie durch Hitze zugeführt.

Das Substrat wird typischerweise auf sehr hohe Temperaturen erhitzt, oft mehrere hundert oder sogar über tausend Grad Celsius. Diese thermische Energie ist der Katalysator für den gesamten Abscheidungsprozess.

Die „Plasma-Unterstützung“: Wie PECVD das Spiel verändert

PECVD verändert die Energiequelle grundlegend und überwindet die Einschränkungen der Hochtemperaturanforderungen.

Was ist Plasma?

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein Gas, das so stark angeregt wurde, typischerweise durch ein starkes elektrisches oder magnetisches Feld, dass seine Atome auseinandergerissen werden.

Dies erzeugt ein hochreaktives Gemisch aus freien Elektronen, positiv geladenen Ionen und neutralen, aber instabilen Fragmenten, den sogenannten Radikalen.

Umgehung der thermischen Energie

Bei PECVD wird anstelle des Erhitzens des Substrats auf extreme Temperaturen Energie durch ein elektrisches Feld zugeführt, das auf das Vorläufergas angewendet wird.

Diese Energie erzeugt das Plasma. Die energiereichen Elektronen und Ionen im Plasma kollidieren mit den Molekülen des Vorläufergases.

Diese Kollisionen haben genügend Energie, um die Molekülbindungen aufzubrechen und dieselben reaktiven Radikale zu erzeugen, die auch hohe Temperaturen erzeugen würden, jedoch ohne dass ein heißes Substrat erforderlich ist.

Der Abscheidungsmechanismus

Sobald diese hochreaktiven Radikale im Plasma gebildet sind, werden sie zur relativ kühlen Substratoberfläche gezogen.

Dort reagieren sie bereitwillig und binden an der Oberfläche, wodurch die gewünschte Dünnschicht Schicht für Schicht aufgebaut wird, genau wie bei der traditionellen CVD.

Wesentliche Vorteile des Plasma-gesteuerten Prozesses

Der Wechsel von thermischer zu plasma-basierter Energie bietet mehrere entscheidende Vorteile, die PECVD zu einer wichtigen Fertigungstechnik machen.

Niedrigere Abscheidungstemperaturen

Dies ist der bedeutendste Vorteil. Durch den Verzicht auf extreme Hitze kann PECVD zur Abscheidung von Schichten auf temperaturempfindlichen Substraten verwendet werden.

Dazu gehören Kunststoffe, Polymere und komplexe elektronische Bauteile mit bereits vorhandenen Komponenten, die durch die Hitze eines Standard-CVD-Prozesses beschädigt oder zerstört würden.

Größere Kontrolle und Vielseitigkeit

PECVD führt neue Prozessvariablen ein, die präzise eingestellt werden können, wie z. B. Plasmaleistung, Frequenz und Gasdruck.

Diese zusätzliche Kontrolle ermöglicht die Feinabstimmung der Eigenschaften der resultierenden Schicht, einschließlich ihrer Dichte, Spannung und chemischen Zusammensetzung, wodurch die Bandbreite möglicher Materialien und Anwendungen erweitert wird.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Standard-CVD und PECVD hängt vollständig von der thermischen Belastbarkeit Ihres Substrats und den gewünschten Eigenschaften der Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Materialien wie Polymeren oder integrierten Schaltkreisen liegt: PECVD ist die notwendige Wahl, da seine Niedertemperaturnatur eine Beschädigung des Substrats verhindert.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Kristallqualität in einem thermisch stabilen Material zu erreichen: Hochtemperatur-Thermische CVD kann immer noch bevorzugt werden, da sie manchmal Schichten mit überlegener Strukturordnung erzeugen kann.

- Wenn Ihr Hauptaugenmerk auf der Feinabstimmung von Schichteigenschaften wie Spannung oder Dichte liegt: Die zusätzlichen Kontrollparameter, die das Plasma in einem PECVD-System bietet, bieten einen erheblichen Vorteil.

Letztendlich ist das Verständnis, dass Plasma als Niedertemperatur-Energieersatz für Hitze dient, der Schlüssel zur Auswahl der richtigen Abscheidungstechnologie für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Merkmal | Standard-CVD | PECVD |

|---|---|---|

| Primäre Energiequelle | Hohe thermische Energie | Plasma (Elektrische Energie) |

| Typische Prozesstemperatur | Hoch (oft > 500°C) | Niedrig (oft < 400°C) |

| Hauptvorteil | Hohe Kristallqualität | Abscheidung auf empfindlichen Substraten |

| Ideal für | Thermisch stabile Materialien | Polymere, integrierte Schaltkreise, komplexe Geräte |

Bereit, PECVD-Technologie in Ihr Labor zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Spitzenforschung und -fertigung. Unsere Expertise in Abscheidungstechnologien wie PECVD kann Ihnen helfen:

- Temperatursensible Substrate wie Polymere und vorgefertigte Elektronik zu schützen.

- Präzise Kontrolle über Schichteigenschaften wie Dichte und Spannung zu gewinnen.

- Ihre F&E- oder Produktionskapazitäten mit zuverlässigen, hochleistungsfähigen Systemen zu erweitern.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösung für Ihre spezifische Anwendung unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung