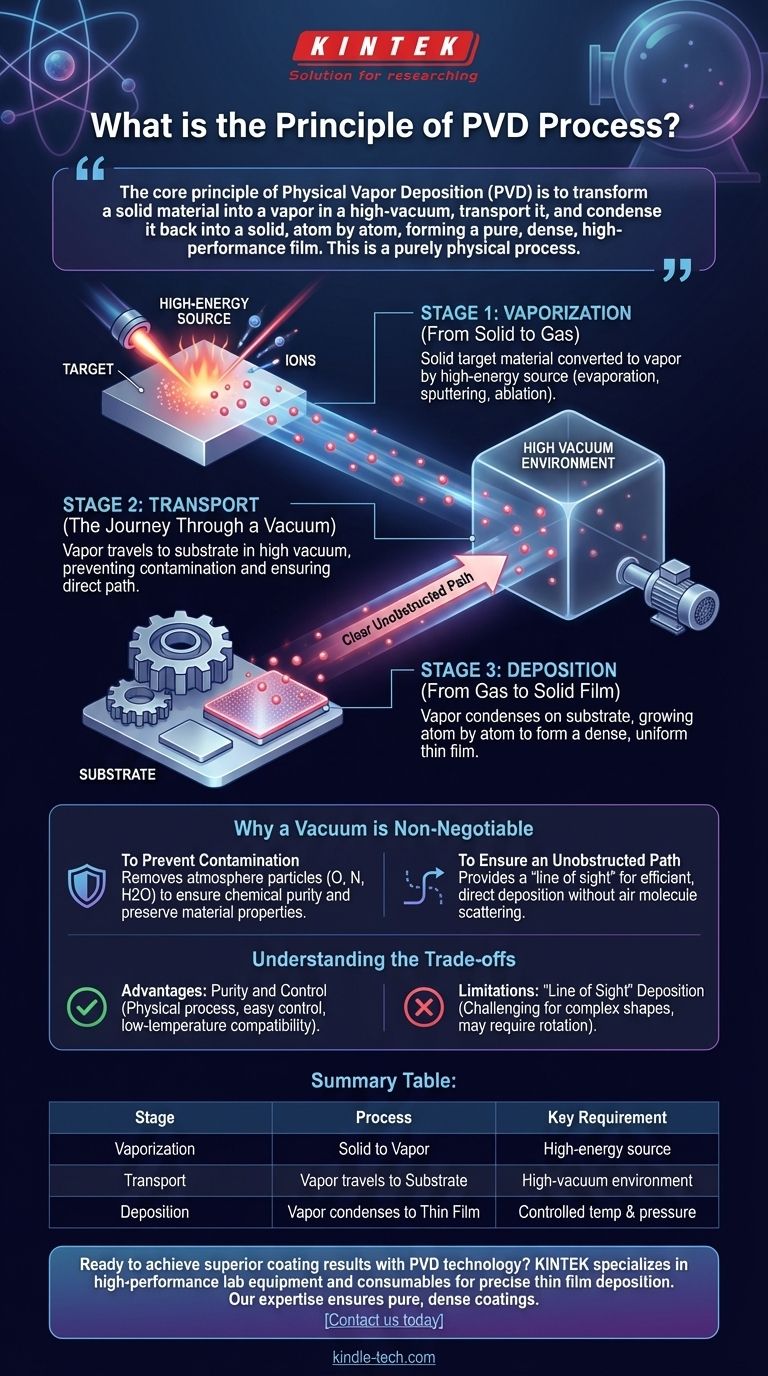

Das Kernprinzip der physikalischen Gasphasenabscheidung (PVD) besteht darin, ein festes Material in einer Hochvakuumumgebung in einen Dampf umzuwandeln, diesen Dampf zu einem Substrat zu transportieren und ihn dann wieder in einen festen Zustand zu kondensieren, um eine dünne, hochleistungsfähige Beschichtung zu bilden. Dieser gesamte Prozess ist rein physikalisch und beinhaltet keine chemischen Reaktionen. Die neue Schicht wird Atom für Atom aufgebaut, was zu einem außergewöhnlich reinen und dichten Film führt.

PVD ist im Grunde eine dreistufige physikalische Umwandlung: Ein Ausgangsmaterial wird im Vakuum verdampft, der Dampf gelangt zur Oberfläche des Objekts und kondensiert dort zu einem dünnen Film. Das Vakuum ist das entscheidende Element, das diese hochreine, kontrollierte Abscheidung ermöglicht.

Die drei grundlegenden Phasen der PVD

Um den PVD-Prozess zu verstehen, ist es am besten, ihn in seine drei verschiedenen und aufeinanderfolgenden Phasen zu unterteilen. Jede PVD-Anwendung, unabhängig von der spezifischen Technik, folgt diesem grundlegenden Pfad.

Phase 1: Verdampfung (Von fest zu gasförmig)

Der Prozess beginnt mit einem festen Ausgangsmaterial, das als Target bezeichnet wird. Dieses Target enthält genau das Material, das die endgültige Beschichtung bilden wird.

Dieses feste Material muss in einen gasförmigen Dampf umgewandelt werden. Dies wird erreicht, indem es mit einer hochenergetischen Quelle in der Vakuumkammer beschossen wird. Gängige Methoden sind die Hochtemperaturverdampfung, der Beschuss mit hochenergetischen Ionen (Sputtern) oder die Ablation mit einem Laser- oder Elektronenstrahl.

Phase 2: Transport (Die Reise durch ein Vakuum)

Nach der Verdampfung bewegen sich die Atome oder Moleküle des Beschichtungsmaterials vom Target zum Substrat (dem zu beschichtenden Objekt).

Diese Transportphase muss in einem Hochvakuum stattfinden. Diese kontrollierte Umgebung ist für die Integrität des Prozesses unerlässlich und stellt sicher, dass die Dampfpartikel einen klaren, ungehinderten Weg zum Substrat haben.

Phase 3: Abscheidung (Von Gas zu festem Film)

Beim Erreichen des Substrats, das typischerweise eine niedrigere Temperatur aufweist, kondensiert das verdampfte Material. Es geht wieder in einen festen Zustand über und bildet einen dünnen, fest haftenden Film auf der Oberfläche des Substrats.

Dieser Film wächst Atom für Atom, was zu einer sehr dichten und gleichmäßigen Beschichtungsstruktur führt. Die endgültige Dicke kann mit extremer Präzision kontrolliert werden und beträgt oft nur wenige Mikrometer oder sogar Nanometer.

Warum ein Vakuum unverzichtbar ist

Die Verwendung einer Hochvakuumumgebung ist kein zufälliges Detail; sie ist das entscheidende Merkmal der PVD und aus zwei Hauptgründen unerlässlich.

Zur Vermeidung von Kontaminationen

Die normale Atmosphäre ist mit Partikeln wie Sauerstoff, Stickstoff und Wasserdampf gefüllt, die mit dem Beschichtungsmaterial reagieren können. Ein Vakuum entfernt diese Verunreinigungen.

Dies stellt sicher, dass der abgeschiedene Film chemisch rein ist und nur aus dem beabsichtigten Ausgangsmaterial besteht, wodurch seine gewünschten Eigenschaften wie Härte, Farbe oder Schmierfähigkeit erhalten bleiben.

Um einen ungehinderten Weg zu gewährleisten

Bei atmosphärischem Druck würden die verdampften Beschichtungsatome ständig mit Luftmolekülen kollidieren, sie zerstreuen und verhindern, dass sie das Substrat auf kontrollierte Weise erreichen.

Das Vakuum bietet einen klaren "Sichtlinien"-Pfad vom Target zum Substrat. Dies ermöglicht die effiziente und direkte Abscheidung, die zur Bildung eines hochwertigen Films erforderlich ist.

Die Kompromisse verstehen

Wie jeder technische Prozess hat PVD inhärente Stärken und Einschränkungen, die direkt aus seinen physikalischen Prinzipien resultieren. Deren Verständnis ist der Schlüssel zu ihrer richtigen Anwendung.

Der Vorteil: Reinheit und Kontrolle

Da PVD ein rein physikalischer Prozess ohne chemische Reaktionen ist, lässt sich die Zusammensetzung der endgültigen Beschichtung extrem einfach kontrollieren und vorhersagen. Es ist einfach das Ausgangsmaterial.

Darüber hinaus laufen viele PVD-Prozesse bei relativ niedrigen Temperaturen im Vergleich zu chemischen Methoden (wie der chemischen Gasphasenabscheidung), wodurch PVD für die Beschichtung von Materialien geeignet ist, die keine hohe Hitze vertragen.

Die Einschränkung: "Sichtlinien"-Abscheidung

Dasselbe "Sichtlinien"-Prinzip, das einen effizienten Transport gewährleistet, schafft auch eine primäre Einschränkung. PVD eignet sich am besten zum Beschichten von Oberflächen, die vom Ausgangsmaterial-Target direkt sichtbar sind.

Das Beschichten komplexer, nicht-planarer Formen mit tiefen Rillen oder internen Hohlräumen kann eine Herausforderung darstellen. Teile erfordern oft eine komplexe Rotation und Manipulation während des Prozesses, um eine gleichmäßige Abdeckung aller Oberflächen zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Durch das Verständnis des grundlegenden Prinzips der PVD können Sie bestimmen, wann es die richtige technische Wahl für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochreinen, dichten Beschichtung liegt: PVD ist ideal, da die Vakuumumgebung Kontaminationen verhindert und die atomare Abscheidung einen starken, gleichmäßigen Film erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: Die relativ niedrigen Temperaturen vieler PVD-Prozesse machen es zu einer sichereren Wahl als hochtemperaturchemische Alternativen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines bestimmten dekorativen Finishs oder einer funktionellen Eigenschaft auf einer relativ einfachen Oberfläche liegt: PVD zeichnet sich durch die Bereitstellung hochgradig gleichmäßiger Beschichtungen mit vorhersehbaren Eigenschaften auf flachen oder leicht gekrümmten Objekten aus.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, korrekt zu identifizieren, wann PVD die überlegene technische Lösung für Ihre Oberflächentechnik-Herausforderung ist.

Zusammenfassungstabelle:

| Phase | Prozess | Schlüsselanforderung |

|---|---|---|

| 1. Verdampfung | Festes Targetmaterial wird in Dampf umgewandelt | Hochenergetische Quelle (Verdampfung, Sputtern) |

| 2. Transport | Dampf gelangt zum Substrat | Hochvakuumumgebung |

| 3. Abscheidung | Dampf kondensiert zu dünnem Film | Kontrollierte Temperatur und Druck |

Bereit, überragende Beschichtungsergebnisse mit der PVD-Technologie zu erzielen? KINTEK ist spezialisiert auf hochleistungsfähige Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Expertise stellt sicher, dass Sie die reinen, dichten Beschichtungen erhalten, die Ihr Labor benötigt. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Oberflächentechnikprojekte verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen