Im Kern ist das Sintern ein Wärmebehandlungsprozess, der eine Ansammlung einzelner Partikel in ein festes, dichtes Objekt umwandelt. Dies geschieht durch die Anwendung von Wärme und oft auch Druck, aber entscheidend ist, dass die Temperaturen unterhalb des Schmelzpunktes des Materials liegen. Anstatt zu schmelzen und zu verschmelzen, wandern die Atome selbst über die Partikelgrenzen hinweg und verbinden sie effektiv zu einer einzigen, kohärenten Masse.

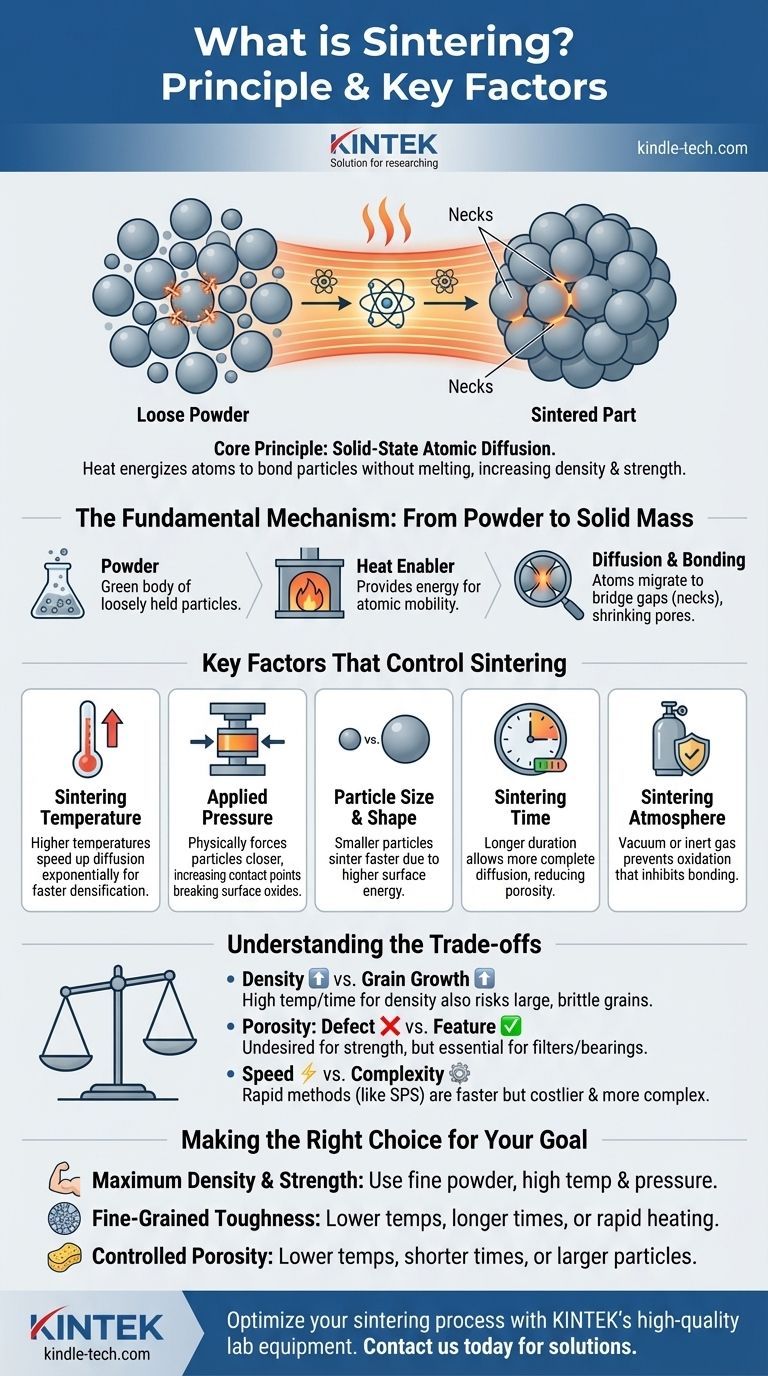

Das zentrale Prinzip des Sinterns ist nicht das Schmelzen, sondern die Festkörper-Atomdiffusion. Indem Atome durch Wärme energetisiert werden, reduziert der Prozess den Leerraum zwischen den Partikeln und verbindet sie direkt, um die Dichte und Festigkeit des Materials zu erhöhen.

Der grundlegende Mechanismus: Atomare Diffusion

Sintern ist ein faszinierender Prozess, der auf mikroskopischer Ebene abläuft. Das Verständnis, wie loses Pulver zu einem festen Teil wird, ist entscheidend, um das Ergebnis zu steuern.

Vom Pulver zur kohärenten Masse

Der Ausgangspunkt ist eine Masse einzelner Partikel, oft zu einer gewünschten Form, einem sogenannten "Grünling", verdichtet. In diesem Stadium werden die Partikel nur durch schwache mechanische Kräfte zusammengehalten, und das Objekt hat eine sehr geringe Festigkeit.

Die Rolle der Wärme als Ermöglicher

Wärme liefert die entscheidende Energie für das Sintern. Sie schmilzt das Material nicht, aber sie lässt die Atome innerhalb der Partikelstruktur vibrieren und mobil genug werden, um sich zu bewegen. Diese Mobilität ist der Schlüssel zum gesamten Prozess.

Wie Atome die Lücken überbrücken

Wo zwei Partikel sich berühren, existiert eine Grenze. Mit genügend thermischer Energie beginnen Atome, über diese Grenze zu wandern oder zu diffundieren. Diese Bewegung bildet langsam eine feste Brücke oder "Hals" zwischen den Partikeln. Mit der Zeit wachsen diese Hälse, ziehen die Partikelzentren näher zusammen und verkleinern allmählich die leeren Poren zwischen ihnen.

Schlüsselfaktoren, die den Sinterprozess steuern

Um ein gewünschtes Ergebnis zu erzielen, müssen Materialingenieure mehrere Variablen präzise manipulieren. Jeder Faktor hat einen direkten Einfluss auf die endgültigen Eigenschaften des gesinterten Teils.

Sintertemperatur

Dies ist der dominierendste Faktor. Höhere Temperaturen erhöhen die Rate der atomaren Diffusion exponentiell, was zu einer schnelleren und vollständigeren Verdichtung führt. Die Temperatur muss jedoch unter dem Schmelzpunkt des Materials bleiben.

Angelegter Druck

Das Anlegen von externem Druck zwingt die Partikel physisch näher zusammen. Dies erhöht die Anzahl der Kontaktpunkte, an denen Diffusion stattfinden kann, und kann helfen, Oberflächenoxidschichten abzubauen, die die Bindung hemmen könnten.

Partikelgröße und -form

Kleinere Partikel sintern schneller und bei niedrigeren Temperaturen. Dies liegt daran, dass ein größerer Anteil ihrer Atome an der Oberfläche liegt, was eine höhere Triebkraft für das System erzeugt, seine gesamte Oberflächenenergie durch Bindung zu reduzieren.

Sinterzeit

Sintern ist nicht augenblicklich. Diffusion erfordert Zeit. Eine längere Dauer bei der Sintertemperatur ermöglicht es dem Diffusionsprozess, fortzuschreiten, wodurch die Porosität weiter reduziert und die Dichte und Festigkeit des Endobjekts erhöht werden.

Sinteratmosphäre

Das Gas, das das Material während des Sinterns umgibt, ist entscheidend. Ein Vakuum oder ein Inertgas (wie Argon) wird oft verwendet, um Oxidation zu verhindern, die den Bindungsprozess stören kann. In einigen Fällen wird eine reaktive Atmosphäre verwendet, um spezifische chemische Veränderungen zu erzielen.

Die Kompromisse verstehen

Die Optimierung des Sinterprozesses beinhaltet immer das Abwägen konkurrierender Faktoren. Es gibt keine einzige "beste" Einstellung; die idealen Parameter hängen vollständig von den gewünschten Eigenschaften des Endprodukts ab.

Dichte vs. Kornwachstum

Während hohe Temperaturen und lange Zeiten hervorragend sind, um maximale Dichte zu erreichen, fördern sie auch das Kornwachstum. Dies ist ein Phänomen, bei dem kleinere Kristallkörner innerhalb des Materials zu größeren verschmelzen. Übermäßig große Körner können ein Material oft spröder machen, so dass es einen Kompromiss zwischen dem Erreichen voller Dichte und der Aufrechterhaltung einer feinen, starken Mikrostruktur gibt.

Porosität: Defekt oder gewünschte Eigenschaft?

In vielen Anwendungen, wie z.B. bei Baustahlteilen, ist Porosität ein zu eliminierender Defekt. In anderen Fällen ist sie jedoch das gewünschte Ergebnis. Sintern wird verwendet, um poröse Metalle für Filter oder selbstschmierende Lager herzustellen, wo der kontrollierte Leerraum für die Funktion des Teils unerlässlich ist.

Geschwindigkeit vs. Komplexität

Konventionelles Sintern in einem Ofen ist ein relativ langsamer Prozess. Fortschrittliche Techniken wie das Spark Plasma Sintering (SPS) können Materialien in wenigen Minuten verdichten. Der Kompromiss ist ein erheblicher Anstieg der Ausrüstungskosten und der Komplexität.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Sinterstrategie wird durch die beabsichtigte Anwendung des Endbauteils bestimmt. Ihr Ansatz sollte darauf zugeschnitten sein, die spezifischen Eigenschaften zu erreichen, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Verwenden Sie feine Ausgangspulver und eine Kombination aus hoher Temperatur und ausreichendem Druck, um so viel Porosität wie möglich zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen Mikrostruktur für Zähigkeit liegt: Ziehen Sie niedrigere Sintertemperaturen über längere Zeiträume in Betracht oder untersuchen Sie fortschrittliche, schnelle Heiztechniken, die die für das Kornwachstum verfügbare Zeit begrenzen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer kontrollierten porösen Struktur liegt: Verwenden Sie bewusst niedrigere Temperaturen, kürzere Zeiten oder größere Ausgangspartikel, um eine teilweise Bindung zu erreichen, ohne die Lücken zwischen ihnen vollständig zu schließen.

Letztendlich geht es beim Meistern des Sinterns darum, die Atombewegung zu verstehen und zu kontrollieren, um stärkere Materialien von Grund auf aufzubauen.

Zusammenfassungstabelle:

| Faktor | Schlüsseleinfluss auf das Sintern |

|---|---|

| Sintertemperatur | Treibt die atomare Diffusionsrate an; höhere Temperaturen erhöhen die Verdichtungsgeschwindigkeit. |

| Angelegter Druck | Zwingt Partikel näher zusammen, erhöht Kontaktpunkte und fördert die Bindung. |

| Partikelgröße & -form | Kleinere Partikel sintern schneller und bei niedrigeren Temperaturen aufgrund höherer Oberflächenenergie. |

| Sinterzeit | Längere Dauer ermöglicht eine vollständigere Diffusion, erhöht Dichte und Festigkeit. |

| Sinteratmosphäre | Verhindert Oxidation (z.B. Vakuum, Inertgas) oder ermöglicht spezifische chemische Reaktionen. |

Bereit, Ihren Sinterprozess für überragende Materialleistung zu optimieren? KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, einschließlich Sinteröfen und Pulverhandhabungswerkzeugen. Unsere Experten können Ihnen helfen, die richtige Ausrüstung auszuwählen, um Ihre spezifischen Ziele zu erreichen, sei es maximale Dichte, kontrollierte Porosität oder eine feinkörnige Mikrostruktur. Kontaktieren Sie unser Team noch heute, um die Sinteranforderungen Ihres Labors zu besprechen und zu entdecken, wie KINTEKs Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Leitfaden für Experten zur Herstellung von Ti-22Al-25Nb

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken