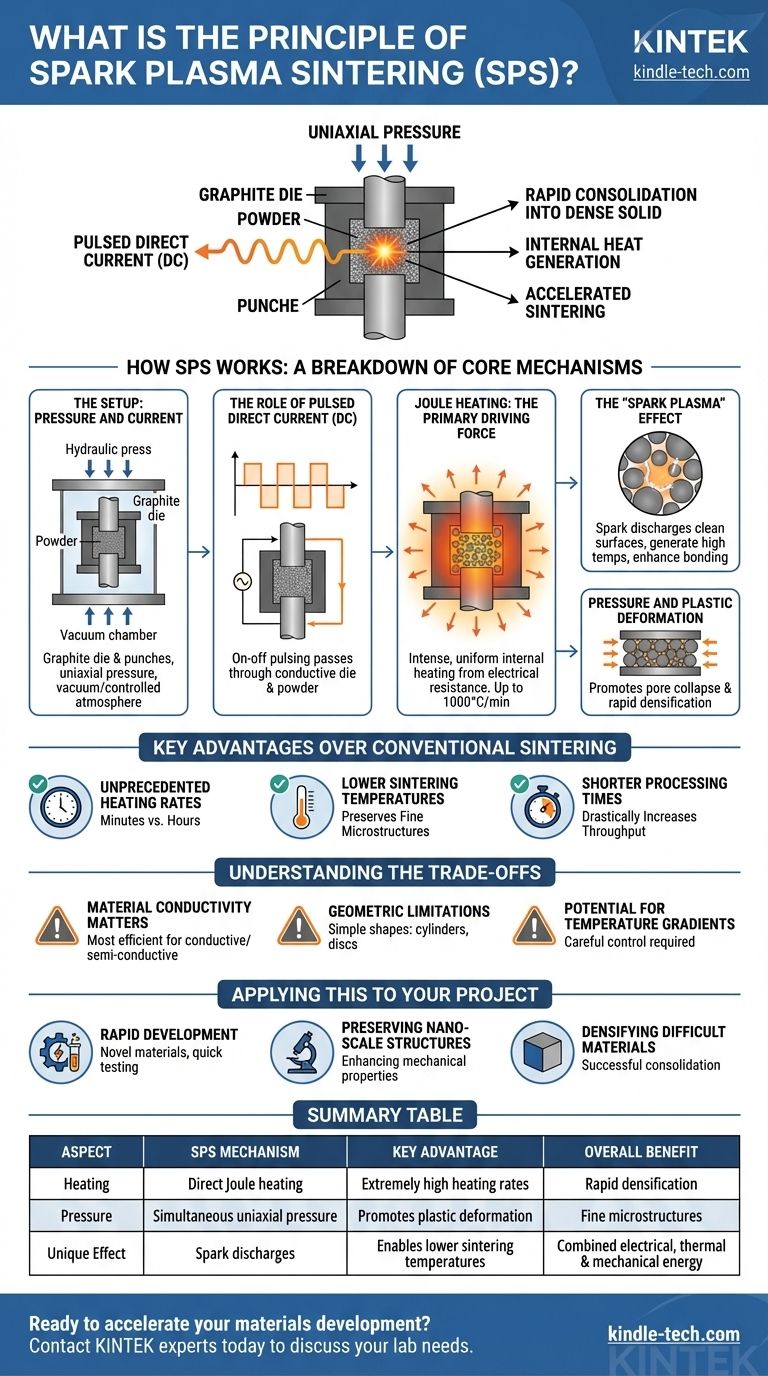

Im Kern ist das Prinzip des Spark Plasma Sintering (SPS) die Verwendung eines gepulsten elektrischen Gleichstroms und gleichzeitigen uniaxialen Drucks, um Pulver schnell zu einem dichten Feststoff zu konsolidieren. Im Gegensatz zu herkömmlichen Öfen, die extern heizen, leitet SPS den Strom direkt durch die leitfähige Matrize und das Pulver selbst, wodurch intensive interne Wärme erzeugt wird, die den Sinterprozess dramatisch beschleunigt.

Die zentrale Innovation von SPS ist seine Heizmethode. Indem das Material und seine Werkzeuge als Heizelement verwendet werden, erreicht es extrem hohe Aufheizraten und aktiviert Partikeloberflächen, was eine vollständige Verdichtung bei niedrigeren Temperaturen und in deutlich kürzerer Zeit als bei herkömmlichen Methoden ermöglicht.

Wie SPS funktioniert: Eine Aufschlüsselung der Kernmechanismen

Spark Plasma Sintering, auch bekannt als Field-Assisted Sintering Technique (FAST), ist ein ausgeklügeltes Verfahren, das elektrische, thermische und mechanische Energie integriert. Das Verständnis, wie diese Kräfte interagieren, ist entscheidend, um seine Wirksamkeit zu erfassen.

Der Aufbau: Druck und Strom

Das Pulvermaterial wird in eine Graphitmatrize geladen, die sowohl elektrisch leitfähig ist als auch hohen Temperaturen standhalten kann. Die Matrize wird zwischen zwei Stempeln platziert, die als Elektroden fungieren, und die gesamte Anordnung wird durch eine hydraulische Presse unter uniaxialen Druck gesetzt.

Dieser Aufbau befindet sich in einer Vakuum- oder Schutzgaskammer, um Oxidation zu verhindern und die Reinheit des Endmaterials zu gewährleisten.

Die Rolle des gepulsten Gleichstroms (DC)

Anstelle eines konstanten Stroms verwendet SPS einen gepulsten Gleichstrom. Dieses Ein-Aus-Pulsen ist ein entscheidendes Merkmal. Der Strom wird direkt von den Elektroden, durch die Stempel, in die leitfähige Matrize und – wenn das Pulver leitfähig ist – durch den Pulverpressling selbst geleitet.

Joule-Heizung: Die primäre treibende Kraft

Der primäre Heizmechanismus ist die Joule-Heizung. Wenn der elektrische Strom auf Widerstand von der Graphitmatrize und den Pulverpartikeln trifft, erzeugt er intensive, gleichmäßige Wärme. Das bedeutet, dass die Probe gleichzeitig von innen nach außen und von außen nach innen erhitzt wird, ein entscheidender Vorteil gegenüber herkömmlichen Methoden, die auf langsame, externe Strahlung angewiesen sind.

Diese direkte Heizmethode ist verantwortlich für die außergewöhnlichen Aufheizraten, die bis zu 1000°C pro Minute erreichen können.

Der "Spark Plasma"-Effekt

Der Name des Prozesses leitet sich von einem mikroskopischen Phänomen ab, das zwischen Pulverpartikeln auftritt. Das starke elektrische Feld kann lokalisierte Funkenentladungen über die Lücken zwischen benachbarten Partikeln erzeugen.

Es wird angenommen, dass diese Funken zwei Zwecken dienen. Erstens reinigen sie die Oberflächen der Pulverpartikel, indem sie Oxidschichten oder andere Verunreinigungen entfernen. Zweitens erzeugen sie extrem hohe Temperaturen in einem winzigen Volumen, wodurch ein theoretisch momentaner Zustand von Plasma entsteht, der die Diffusion und Bindung zwischen den Partikeln verbessert.

Druck und plastische Verformung

Während der elektrische Strom das Material erwärmt, spielt der konstante uniaxiale Druck eine entscheidende Rolle. Wenn die Partikel weicher werden, drückt der Druck sie zusammen, was zum Kollabieren der Poren beiträgt und die plastische Verformung fördert, um schnell ein hochdichtes Endteil zu erreichen.

Wesentliche Vorteile gegenüber dem konventionellen Sintern

Die einzigartigen Prinzipien des SPS bieten erhebliche Vorteile gegenüber traditionellen ofenbasierten Techniken wie dem Heißpressen.

Unerreichte Aufheizraten

Da das Werkstück und die Matrize als eigene Heizelemente fungieren, kann das System Zieltemperaturen in Minuten statt in Stunden erreichen. Diese Geschwindigkeit ist ein prägendes Merkmal des Prozesses.

Niedrigere Sintertemperaturen

Die Kombination aus Oberflächenreinigung durch Funkenentladungen und schneller Joule-Heizung ermöglicht eine vollständige Verdichtung bei Temperaturen, die mehrere hundert Grad niedriger sind als für konventionelles Sintern erforderlich. Dies ist entscheidend für die Erhaltung feinkörniger Mikrostrukturen oder die Verarbeitung temperaturempfindlicher Materialien.

Kürzere Verarbeitungszeiten

Das schnelle Aufheizen, kurze Haltezeiten bei Temperatur und schnelle Abkühlung führen zu Gesamtprozesszeiten, die in Minuten gemessen werden. Dies erhöht den Durchsatz drastisch im Vergleich zu den Stunden oder sogar Tagen, die für traditionelle Ofenzyklen erforderlich sind.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Um SPS effektiv anzuwenden, müssen Sie sich seiner Grenzen bewusst sein.

Materialleitfähigkeit ist wichtig

Der Prozess ist am effizientesten für elektrisch leitfähige oder halbleitende Materialien. Obwohl Techniken zum Sintern von isolierenden Keramiken existieren, sind sie komplexer und können die Verwendung eines leitfähigen Pulverbettes oder anderer Umgehungslösungen beinhalten.

Geometrische Einschränkungen

Die Abhängigkeit von einer starren Matrize und uniaxialem Druck beschränkt SPS im Allgemeinen auf die Herstellung einfacher Formen wie Zylinder, Scheiben und rechteckige Blöcke. Komplexe, endkonturnahe Teile sind direkt schwer herzustellen.

Potenzial für Temperaturgradienten

Obwohl die Erwärmung sehr schnell erfolgt, können immer noch Temperaturgradienten zwischen dem Zentrum und der Oberfläche einer großen Probe entstehen. Eine sorgfältige Prozessgestaltung und -kontrolle sind erforderlich, um thermische Gleichmäßigkeit und ein homogenes Endprodukt zu gewährleisten.

Dies auf Ihr Projekt anwenden

Die Entscheidung, SPS zu verwenden, sollte von Ihren spezifischen Material- und Leistungszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der schnellen Entwicklung neuartiger Materialien liegt: SPS ist aufgrund seiner extrem kurzen Zykluszeiten ein unvergleichliches Werkzeug zur schnellen Herstellung und Prüfung neuer Legierungen, Verbundwerkstoffe und Keramiken.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung nanoskaliger oder feinkörniger Strukturen liegt: Die niedrigeren Temperaturen und kurzen Haltezeiten von SPS sind ideal, um Kornwachstum zu verhindern, was für die Verbesserung mechanischer Eigenschaften entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung schwer zu sinternder Materialien liegt: Die Oberflächenaktivierung und die kombinierten Effekte von Wärme und Druck in SPS können Materialien erfolgreich konsolidieren, die mit herkömmlichen Methoden nicht verdichtet werden können.

Letztendlich geht es beim Prinzip von SPS darum, gezielte elektrische Energie zu nutzen, um eine überlegene Sinterumgebung zu schaffen und neue Möglichkeiten für die Materialverarbeitung zu erschließen.

Zusammenfassungstabelle:

| Aspekt | SPS-Mechanismus | Hauptvorteil |

|---|---|---|

| Heizung | Direkte Joule-Heizung über gepulsten Gleichstrom | Extrem hohe Aufheizraten (bis zu 1000°C/min) |

| Druck | Gleichzeitiger uniaxialer Druck | Fördert plastische Verformung und Porenschluss |

| Einzigartiger Effekt | Funkenentladungen reinigen Partikeloberflächen | Ermöglicht niedrigere Sintertemperaturen |

| Gesamtnutzen | Kombinierte elektrische, thermische und mechanische Energie | Schnelle Verdichtung mit feinen Mikrostrukturen |

Bereit, Ihre Materialentwicklung mit fortschrittlicher Sintertechnologie zu beschleunigen?

Bei KINTEK sind wir darauf spezialisiert, modernste Laborausrüstung anzubieten, einschließlich Lösungen für fortschrittliche Sinterprozesse. Egal, ob Sie neuartige Legierungen oder Verbundwerkstoffe entwickeln oder nanoskalige Strukturen erhalten möchten, unser Fachwissen kann Ihnen helfen, schnellere und effizientere Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und neue Möglichkeiten für Ihre Forschung und Produktion erschließen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist der Zweck der heißisostatischen Pressens? Erzielung überlegener Materialdichte und Leistung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was ist die Hauptaufgabe einer uniaxialen Heißpresse bei PEO-basierten Festkörperelektrolyten? Verbesserung der Filmdichte und -klarheit

- Wie ermöglicht ein Vakuum-Heißpressen die Bildung von nanokristallinen Strukturen? Erhöhung der Härte von Fe–Cu–Ni–Sn–VN-Verbundwerkstoffen

- Warum ist es notwendig, in einer Vakuum-Heißpresse eine Hochvakuumumgebung aufrechtzuerhalten? Optimierung der Cu-SiC-Sinterung

- Was ist der Prozess des Warmpressens von Stahl? Erzielen Sie ultrahohe Festigkeit durch Warmumformung

- Warum ist Vakuum-Sinterausrüstung für das Heißpressen von submikronen Metallpulvern unerlässlich? Gewährleistung von Reinheit und Leitfähigkeit

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen