Im Kern ist ein Elektrolichtbogenofen (ELO) ein leistungsstarker metallurgischer Ofen, der Metall, hauptsächlich Stahlschrott, durch die enorme Hitze eines elektrischen Lichtbogens schmilzt. Dieser Prozess basiert nicht auf chemischer Verbrennung oder elektromagnetischer Induktion, sondern auf der direkten thermischen Energie, die entsteht, wenn sich ein Hochstrom-Lichtbogen zwischen Graphitelektroden und der metallischen Charge bildet.

Ein Elektrolichtbogenofen wandelt im Wesentlichen massive Mengen elektrischer Energie in intensive Wärme um. Der Prozess ist ein thermisches Ereignis roher Gewalt, bei dem ein kontrollierter, energiereicher Lichtbogen – im Wesentlichen ein künstlicher Blitz – verwendet wird, um Tonnen von Metallschrott in einem feuerfest ausgekleideten Gefäß zu schmelzen.

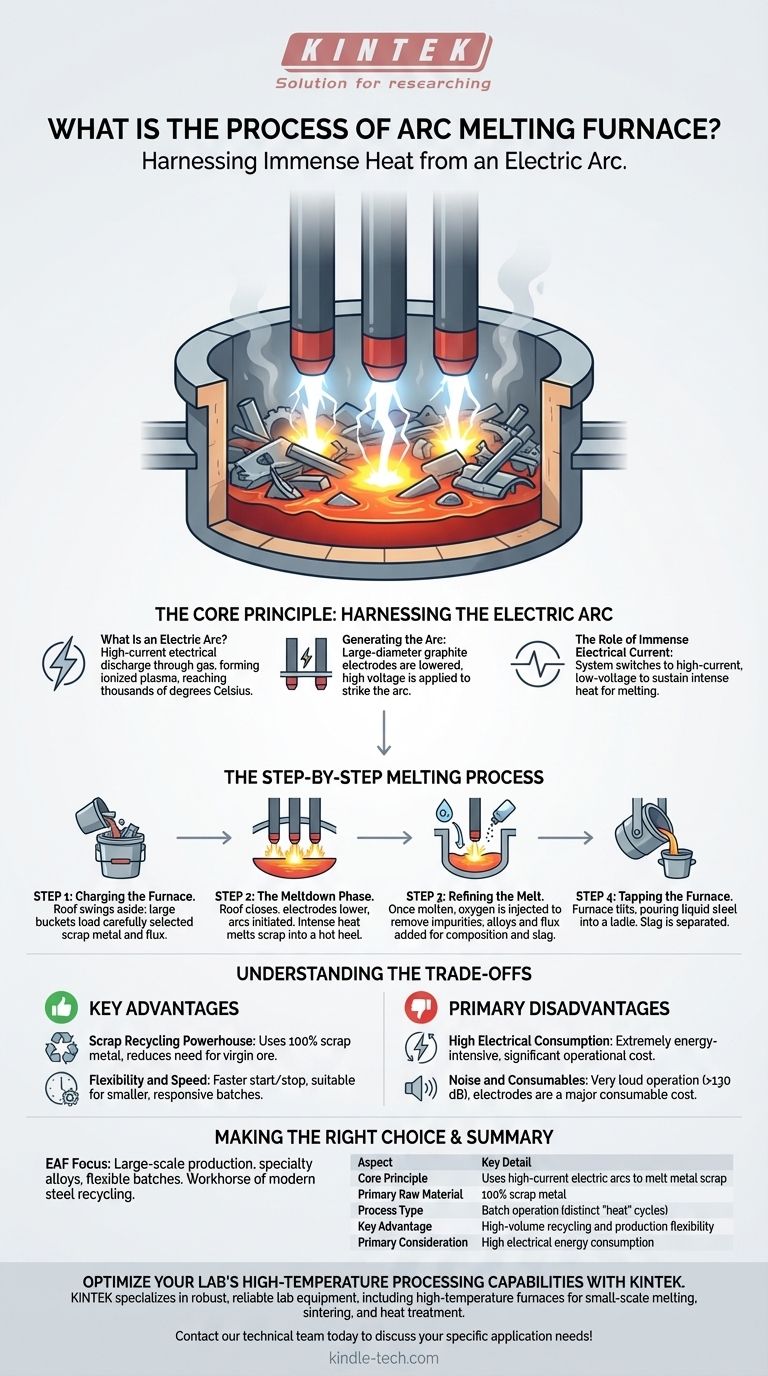

Das Kernprinzip: Die Nutzung des elektrischen Lichtbogens

Der gesamte Betrieb eines ELO hängt von einem einzigen, mächtigen physikalischen Phänomen ab: dem elektrischen Lichtbogen. Dies zu verstehen ist der Schlüssel zum Verständnis des Ofens.

Was ist ein elektrischer Lichtbogen?

Ein elektrischer Lichtbogen ist eine Hochstrom-Entladung durch ein Gas, das zu einem ionisierten Plasma wird. Dieser Plasmakanal kann Temperaturen von mehreren tausend Grad Celsius erreichen, weit über dem Schmelzpunkt von Stahl. Der ELO erzeugt und hält diesen Lichtbogen in einer kontrollierten Umgebung aufrecht.

Erzeugung des Lichtbogens

Der Ofen verwendet Graphit-Elektroden mit großem Durchmesser. Diese Elektroden sind an beweglichen Armen montiert, die angehoben oder abgesenkt werden können. Um den Prozess zu starten, werden die Elektroden abgesenkt, bis sie sich nahe an der Schrottcharge befinden, und eine sehr hohe Spannung wird angelegt, wodurch ein Lichtbogen gezündet wird.

Die Rolle des immensen elektrischen Stroms

Sobald der Lichtbogen etabliert ist, schaltet das System in einen Zustand mit hohem Strom und niedrigerer Spannung. Dieser massive Fluss von elektrischem Strom durch den Lichtbogen und das Metall selbst erzeugt die intensive, anhaltende Wärme, die zum Schmelzen erforderlich ist.

Der schrittweise Schmelzprozess

Der ELO-Prozess ist ein Chargenbetrieb, d.h. er folgt einem bestimmten Zyklus für jede produzierte Stahlcharge oder „Schmelze“.

Schritt 1: Beschicken des Ofens

Der Zyklus beginnt mit dem Beschicken des Ofens. Das Dach wird zur Seite geschwenkt, und große Eimer, gefüllt mit sorgfältig ausgewähltem Schrottmetall, werden verwendet, um den Ofen von oben zu „beschicken“. Diese Charge kann auch andere Eisenquellen und Flussmittel enthalten.

Schritt 2: Die Schmelzphase

Nachdem das Dach geschlossen ist, werden die Elektroden abgesenkt und der Lichtbogen gezündet. Die intensive Strahlungswärme der Lichtbögen beginnt, den direkt darunter liegenden Schrott zu schmelzen und bohrt sich in den Haufen. Sobald sich ein geschmolzener Pool oder „Hot Heel“ am Boden bildet, wird die Wärmeübertragung effizienter.

Schritt 3: Raffinieren der Schmelze

Sobald der Schrott vollständig geschmolzen ist, wechselt der Prozess vom Schmelzen zum Raffinieren. Ziel ist es, die chemische Zusammensetzung des geschmolzenen Stahls an die Spezifikationen anzupassen. Dies wird oft durch das Einblasen von Sauerstoff erreicht, der Verunreinigungen wie Kohlenstoff entfernt, und durch Zugabe von Legierungen und Flussmitteln, um eine schützende Schlackenschicht zu bilden.

Schritt 4: Abstich des Ofens

Wenn der geschmolzene Stahl die gewünschte Temperatur und chemische Zusammensetzung erreicht hat, wird der Ofen gekippt. Der flüssige Stahl wird durch ein Abstichloch in einen großen, feuerfest ausgekleideten Behälter, eine Pfanne, gegossen. Die Schlacke wird entweder separat abgegossen oder im Ofen zurückgehalten.

Verständnis der Kompromisse

Wie jeder industrielle Prozess hat der ELO deutliche Vor- und Nachteile, die ihn für bestimmte Anwendungen geeignet machen.

Wesentlicher Vorteil: Das Schrottrecycling-Kraftpaket

Die größte Stärke des ELO ist seine Fähigkeit, 100 % Schrottmetall als primären Rohstoff zu verwenden. Dies macht ihn zu einem Eckpfeiler des modernen Stahlrecyclings, wodurch der Bedarf an neuem Eisenerz und die damit verbundenen Umweltauswirkungen des Bergbaus reduziert werden.

Wesentlicher Vorteil: Flexibilität und Geschwindigkeit

ELO sind weitaus flexibler als herkömmliche Hochöfen. Sie können relativ schnell gestartet und gestoppt werden und eine Vielzahl von Stahlsorten in kleineren Chargen produzieren, was eine reaktionsschnellere Produktion ermöglicht.

Hauptnachteil: Hoher Stromverbrauch

Der Prozess ist unglaublich energieintensiv. Ein ELO ist eine der größten einzelnen elektrischen Lasten in einem regionalen Stromnetz, und die Stromkosten sind ein wichtiger Faktor in seinem Betriebsbudget.

Hauptnachteil: Lärm und Verbrauchsmaterialien

Der Betrieb ist extrem laut und überschreitet oft 130 Dezibel. Darüber hinaus sind die Graphitelektroden ein erheblicher Kostenfaktor für Verbrauchsmaterialien, da sie während des Schmelzprozesses allmählich verbraucht werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines ELO wird durch die Verfügbarkeit von Rohmaterialien, den Produktionsumfang und das gewünschte Produkt bestimmt.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Stahlproduktion aus Schrott liegt: Der ELO ist der unbestrittene Industriestandard für diese Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Spezialstahllegierungen in flexiblen Chargen liegt: Der ELO bietet eine überlegene Kontrolle über die Schmelzchemie und schnellere Durchlaufzeiten im Vergleich zu erzbasierten Methoden.

- Wenn Sie ihn mit einem Induktionsofen vergleichen: Verwenden Sie einen Lichtbogenofen für das großvolumige Schmelzen von Kohlenstoffstahlschrott und einen Induktionsofen für kleinere, sauberere Schmelzen, hochwertige Legierungen oder Nichteisenmetalle, bei denen Verunreinigungen minimiert werden müssen.

Letztendlich ist der Elektrolichtbogenofen das Arbeitstier des modernen Stahlrecyclings, geschätzt für seine Rohstoffflexibilität und Produktionsgeschwindigkeit.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Kernprinzip | Verwendet Hochstrom-Lichtbögen zum Schmelzen von Metallschrott |

| Primärer Rohstoff | 100 % Schrottmetall |

| Prozessart | Chargenbetrieb (separate „Schmelz“-Zyklen) |

| Wesentlicher Vorteil | Großvolumiges Recycling und Produktionsflexibilität |

| Primäre Überlegung | Hoher elektrischer Energieverbrauch |

Optimieren Sie die Hochtemperatur-Verarbeitungskapazitäten Ihres Labors mit KINTEK.

Ob Sie mit Metalllegierungen, Keramiken oder fortschrittlichen Materialien arbeiten, die richtige Ofentechnologie ist entscheidend für Ihre Forschung und Entwicklung. KINTEK ist spezialisiert auf die Lieferung robuster und zuverlässiger Laborgeräte, einschließlich Hochtemperaturöfen, die ideal für kleine Schmelz-, Sinter- und Wärmebehandlungsanwendungen sind.

Lassen Sie sich von unseren Experten helfen, die perfekte Ausrüstung auszuwählen, um die Effizienz Ihres Labors zu steigern und präzise, wiederholbare Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unser technisches Team, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung