Im Kern ist die Löt-Wärmebehandlung ein Verfahren zum Verbinden von Metallen, indem diese in einer kontrollierten Umgebung erhitzt und ein Füllmetall verwendet wird, das bei einer niedrigeren Temperatur schmilzt als die Grundmetalle. Dieses geschmolzene Füllmaterial wird durch Kapillarwirkung in eine eng anliegende Verbindung gezogen und bildet nach dem Abkühlen und Erstarren eine starke, saubere und dauerhafte metallurgische Verbindung. Der Prozess wird oft im Vakuum durchgeführt, um höchste Reinheit und Verbindungsintegrität zu gewährleisten.

Das wesentliche Prinzip des Lötens besteht nicht darin, die zu verbindenden Bauteile zu schmelzen, sondern eine separate Fülllegierung zu schmelzen, die zwischen ihnen fließt. Dadurch entsteht eine starke Verbindung, ohne die Integrität der Grundmaterialien zu verziehen oder zu beeinträchtigen.

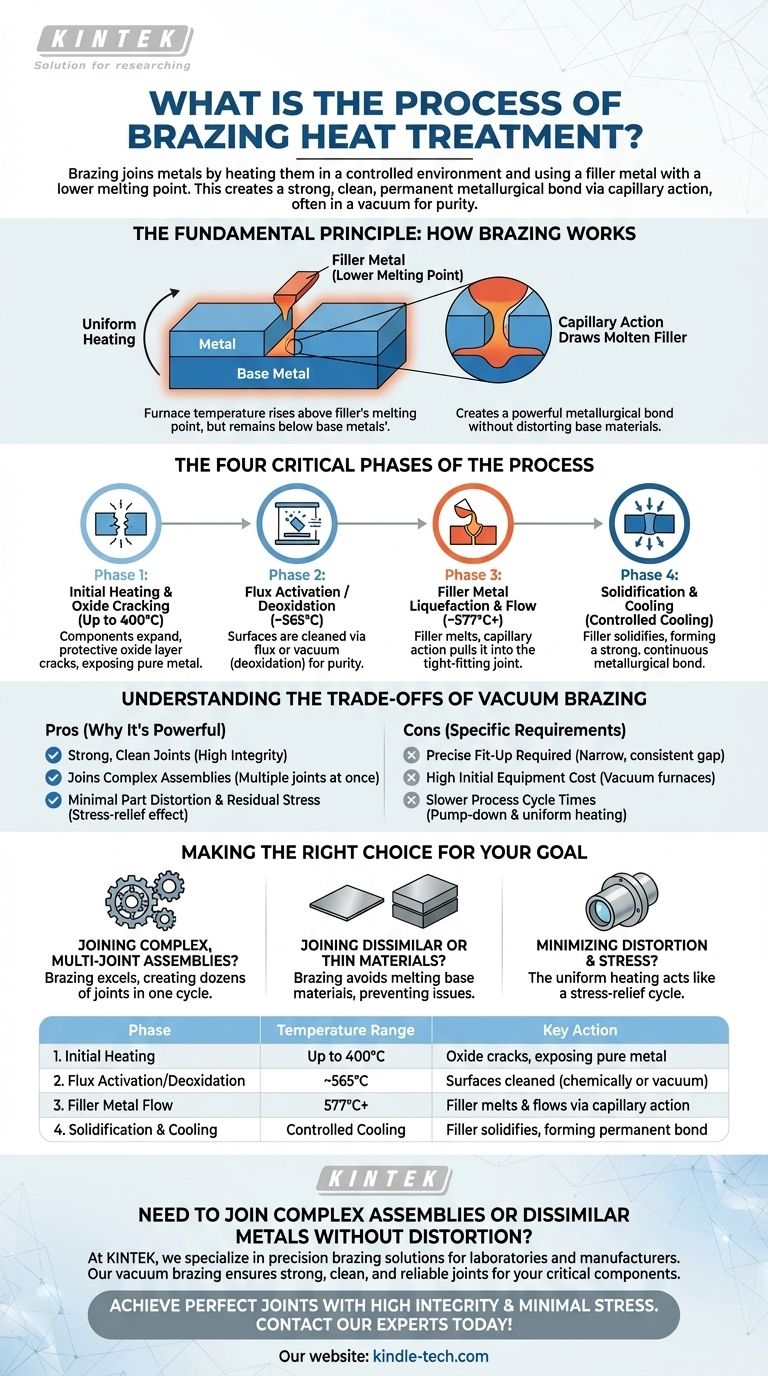

Das Grundprinzip: Wie das Löten funktioniert

Das Löten basiert auf einigen Schlüsselprinzipien, die es vom Schweißen oder Hartlöten unterscheiden. Das Verständnis dieser Grundlagen ist entscheidend, um seinen Wert zu erkennen.

Erhitzen unterhalb des Schmelzpunkts des Grundmetalls

Die gesamte Baugruppe – die zu verbindenden Teile und das Füllmetall – wird gleichmäßig erhitzt. Der Schlüssel liegt darin, dass die Ofentemperatur über den Schmelzpunkt des Füllmetalls steigt, aber sicher unter dem Schmelzpunkt der Grundmetalle bleibt.

Die entscheidende Rolle des Füllmetalls

Eine spezielle Lötlegierung oder ein Füllmetall wird basierend auf den Grundmaterialien ausgewählt. Dieses Füllmaterial ist so konzipiert, dass es bei einer präzisen, niedrigeren Temperatur schmilzt als die Teile, die es verbindet.

Die Kapillarwirkung ist der Motor

Wenn das Füllmetall schmilzt, wird es zu einer Flüssigkeit, die auf natürliche Weise in den schmalen Spalt zwischen den Werkstücken gezogen wird. Dieses Phänomen, bekannt als Kapillarwirkung, stellt sicher, dass die gesamte Verbindung vollständig und gleichmäßig gefüllt wird.

Bildung einer metallurgischen Verbindung

Wenn die Baugruppe abkühlt, erstarrt das Füllmetall. Es wirkt nicht nur als Klebstoff; es diffundiert leicht in die Oberfläche der Grundmetalle ein und bildet eine starke, dauerhafte metallurgische Verbindung, die oft so stark sein kann wie die Materialien selbst.

Die vier kritischen Phasen des Prozesses

Obwohl das Prinzip einfach ist, ist die Ausführung ein präziser, mehrstufiger thermischer Prozess. Am Beispiel des Aluminiumlötens sind die Phasen durch die Temperatur klar definiert.

Phase 1: Anfangserwärmung und Oxidknacken (bis zu 400 °C)

Wenn sich die Komponenten erwärmen, dehnen sie sich unterschiedlich schnell aus. Diese unterschiedliche Ausdehnung führt dazu, dass die spröde, schützende Oxidschicht (wie Aluminiumoxid) auf der Metalloberfläche aufreißt und zerbricht, wodurch das reine Metall darunter freigelegt wird.

Phase 2: Flussmittelaktivierung oder Deoxidation (~565 °C)

Beim traditionellen Löten würde bei dieser Stufe ein chemisches Flussmittel schmelzen, um die Oberflächen zu reinigen. Beim Vakuumlöten ist dies der Punkt, an dem die hohe Temperatur und die Niederdruckumgebung zusammenwirken, um die Metalle zu desoxidieren und Verunreinigungen ohne chemische Hilfe zu entfernen.

Phase 3: Verflüssigung und Fließen des Füllmetalls (~577 °C und höher)

Dies ist das Schlüsselereignis. Die Ofentemperatur überschreitet den Schmelzpunkt des Füllmetalls, wodurch es flüssig wird. Sofort zieht die Kapillarwirkung die geschmolzene Legierung in die vorbereitete Verbindung zwischen den Werkstücken.

Phase 4: Erstarren und Abkühlen

Nach einer festgelegten Zeit bei Löttemperatur, um ein vollständiges Fließen zu gewährleisten, wird die Baugruppe vorsichtig abgekühlt. Das Füllmetall erstarrt und bildet die endgültige, saubere und durchgehende Lötverbindung.

Die Kompromisse beim Vakuumlöten verstehen

Obwohl das Vakuumlöten leistungsstark ist, ist es keine universelle Lösung. Seine Wirksamkeit hängt vom Verständnis seiner spezifischen Anforderungen und Einschränkungen ab.

Anforderung an eine präzise Passung

Das Löten ist vollständig von der Kapillarwirkung abhängig. Das bedeutet, dass der Spalt zwischen den zu verbindenden Teilen extrem klein und konstant sein muss, oft nur wenige Tausendstel Zoll. Eine schlechte Passung führt zu einer unvollständigen oder schwachen Verbindung.

Hohe anfängliche Ausrüstungskosten

Vakuumöfen und die zugehörigen Steuerungssysteme stellen eine erhebliche Kapitalinvestition dar. Dies macht das Verfahren besser geeignet für hochwertige Komponenten oder die Massenproduktion, bei der die Kosten amortisiert werden können.

Längere Prozesszykluszeiten

Die Notwendigkeit, ein tiefes Vakuum zu erzeugen, gleichmäßig zu erhitzen und kontrolliert abzukühlen, führt dazu, dass die Lötzykluszeiten typischerweise länger sind als bei Prozessen wie dem manuellen Schweißen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fügeverfahrens hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf dem sauberen Verbinden komplexer Baugruppen mit mehreren Verbindungen liegt: Löten ist ideal, da es Dutzende oder sogar Hunderte von Verbindungen gleichzeitig in einem einzigen Ofenzyklus herstellen kann.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle oder sehr dünner Materialien liegt: Löten ist hervorragend geeignet, da es das Schmelzen der Grundmaterialien vermeidet und somit die häufigen Probleme verhindert, die das Schweißen dieser Materialien schwierig oder unmöglich machen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Teileverzug und Restspannungen liegt: Die gleichmäßige Erwärmung und Abkühlung des Lötprozesses wirkt wie ein Spannungsentlastungszyklus und führt zu maßhaltigen und spannungsfreien Endteilen.

Letztendlich ist das Löten ein präziser thermischer und metallurgischer Prozess, der gewählt wird, wenn die Verbindungsintegrität, Sauberkeit und Materialerhaltung von größter Bedeutung sind.

Zusammenfassungstabelle:

| Phase | Temperaturbereich | Schlüsselaktion |

|---|---|---|

| 1. Anfangserwärmung | Bis zu 400 °C | Oxidschicht reißt auf und legt reines Metall frei |

| 2. Flussmittelaktivierung/Deoxidation | ~565 °C | Oberflächen werden gereinigt (chemisch oder durch Vakuum) |

| 3. Verflüssigung des Füllmetalls | 577 °C+ | Füllmaterial schmilzt & fließt durch Kapillarwirkung in die Verbindung |

| 4. Erstarren & Abkühlen | Kontrolliertes Abkühlen | Füllmaterial erstarrt und bildet eine dauerhafte metallurgische Verbindung |

Müssen Sie komplexe Baugruppen oder ungleiche Metalle ohne Verzug verbinden?

Bei KINTEK sind wir spezialisiert auf präzise Lötlösungen für Labore und Hersteller. Unsere Expertise in Vakuumlötverfahren gewährleistet starke, saubere und zuverlässige Verbindungen für Ihre kritischsten Komponenten. Ob Sie an komplexen Baugruppen mit mehreren Verbindungen oder an empfindlichen dünnen Materialien arbeiten, unsere Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, hervorragende Ergebnisse zu liefern.

Lassen Sie uns Ihnen helfen, perfekte Verbindungen mit hoher Integrität und minimaler Belastung zu erzielen. Kontaktieren Sie noch heute unsere Lötperten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist ein Vakuumsystem, wie es beim Sputtern verwendet wird? Meistern Sie den zweistufigen Prozess für hochwertige Schichten

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Was sind die Anwendungen der Stahlhärtung? Ein Leitfaden zu Härte, Verschleißfestigkeit und Leistung

- Was ist die Beziehung zwischen Vakuum und Temperatur? Beherrschung der Hochtemperaturkontrolle für die Materialbearbeitung

- Welche Arten von Kalzinatoren gibt es? Ein Leitfaden zur Auswahl der richtigen thermischen Verarbeitungsanlage

- Welche Materialien können im Vakuumgussverfahren verarbeitet werden? Polymerprototypen vs. Hochleistungs-Metallteile

- Was ist die Hauptfunktion eines Vakuumlichtbogenofens mit einer Wolfram-Elektrode? Erreichen von hochreinem Legierungsschmelzen

- Was sind die Mängel beim Sintern? Vermeiden Sie kostspielige Fehler in Ihren Pulvermetallteilen