Die Kalzinierung ist ein Hochtemperatur-Erhitzungsverfahren, das zur Herbeiführung einer chemischen Veränderung in Erzen und anderen festen Materialien verwendet wird. Ihr Hauptzweck ist die Entfernung flüchtiger Bestandteile, wie Kohlendioxid oder Wasser, aus dem Erz. Erhitzt man beispielsweise Kalkstein (Kalziumkarbonat), entweicht Kohlendioxidgas, und es bleibt Branntkalk (Kalziumoxid) zurück.

Der Kernzweck der Kalzinierung besteht nicht nur darin, ein Erz zu erhitzen, sondern seine thermische Zersetzung zu bewirken. Dies reinigt und konzentriert das Erz und macht es poröser und chemisch besser für die nächste Stufe der Metallgewinnung, typischerweise die Reduktion, geeignet.

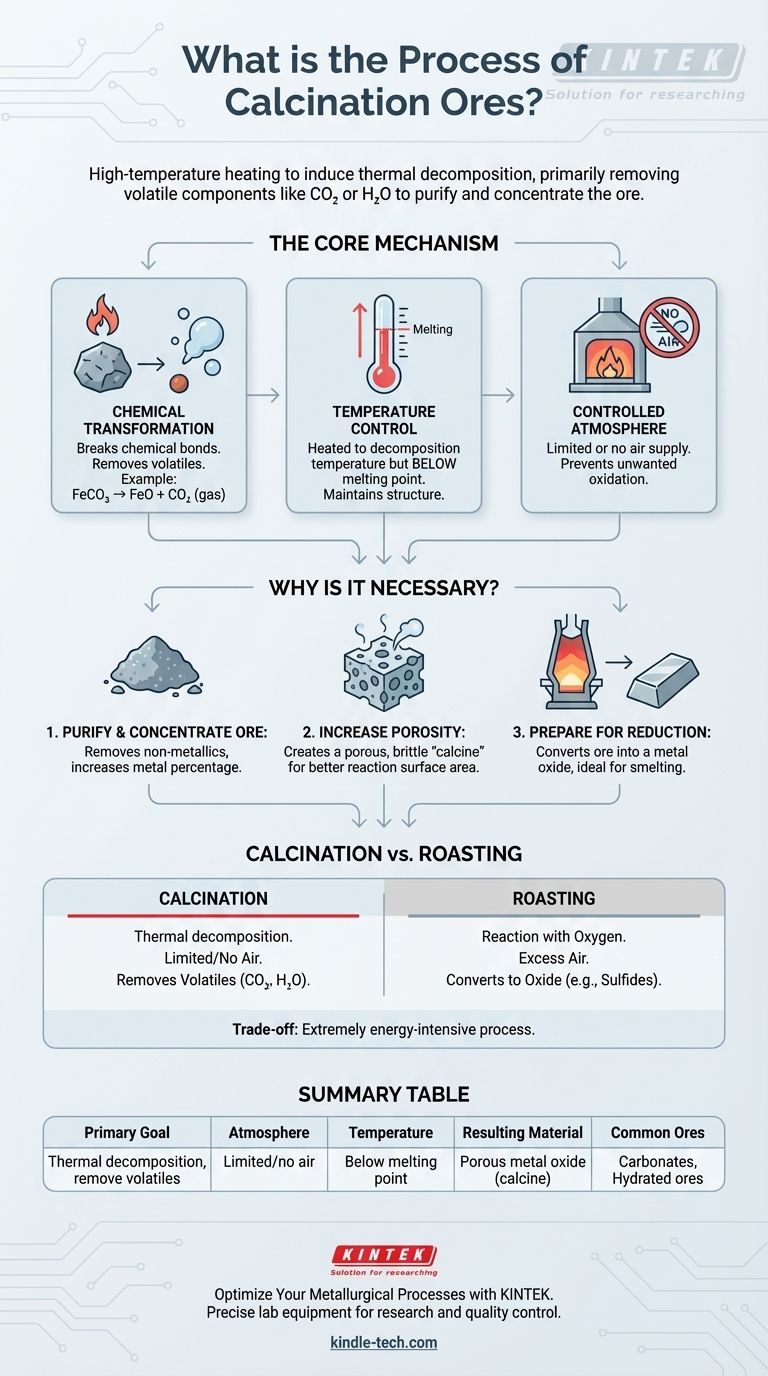

Der Kernmechanismus: Was passiert bei der Kalzinierung?

Die Kalzinierung ist ein grundlegender Prozess in der Metallurgie und Materialwissenschaft. Das Verständnis seines Kernmechanismus erfordert einen Blick auf die chemische Reaktion, die Rolle der Temperatur und die spezifischen verwendeten atmosphärischen Bedingungen.

Die chemische Umwandlung

Die während der Kalzinierung zugeführte Wärme liefert die Energie, die benötigt wird, um chemische Bindungen innerhalb des Erzes zu brechen. Dies führt dazu, dass sich das Material in zwei oder mehr einfachere Substanzen zersetzt.

Ein Hauptergebnis ist die Entfernung einer flüchtigen Komponente, die als Gas entweicht und einen konzentrierteren Feststoff zurücklässt. Häufige Beispiele für verschiedene Erztypen sind:

- Karbonaterze:

FeCO₃ (Siderit) → FeO (Eisen(II)-oxid) + CO₂ (Gas) - Hydratisierte Erze:

Al₂O₃·2H₂O (Bauxit) → Al₂O₃ (Aluminiumoxid) + 2H₂O (Gas)

Die entscheidende Rolle der Temperatur

Der Prozess erfordert das Erhitzen des Erzes auf eine Temperatur, die hoch genug ist, um die Zersetzung einzuleiten, aber unterhalb seines Schmelzpunktes.

Würde das Erz schmelzen, würde sich seine Struktur vollständig verändern, was den Zweck, einen porösen, reaktiven Feststoff für die nächste Stufe zu erzeugen, zunichtemachen würde. Jedes Mineral hat eine spezifische Zersetzungstemperatur, die präzise eingehalten werden muss.

Die kontrollierte Atmosphäre

Ein bestimmendes Merkmal der Kalzinierung ist, dass sie typischerweise in Abwesenheit oder bei begrenzter Zufuhr von Luft durchgeführt wird.

Dies verhindert eine unerwünschte Oxidation des Erzes. Das Ziel ist reine Zersetzung, keine Reaktion mit Sauerstoff aus der Atmosphäre.

Warum ist die Kalzinierung ein notwendiger Schritt?

Metallurgen führen diesen energieintensiven Prozess nicht ohne triftigen Grund durch. Die Kalzinierung erfüllt mehrere kritische Funktionen, die die anschließende Metallgewinnung effizienter machen.

Zur Reinigung und Konzentrierung des Erzes

Durch das Austreiben von Komponenten wie Wasser und Kohlendioxid entfernt der Prozess nichtmetallische Substanzen. Dies erhöht den Anteil des gewünschten Metalls im verbleibenden Material erheblich und macht es konzentrierter.

Zur Erhöhung der Porosität

Während Gase aus dem festen Erz entweichen, hinterlassen sie ein Netzwerk winziger Poren. Dies macht das resultierende Material, bekannt als „Calcinat“, viel poröser und spröder.

Diese erhöhte Oberfläche ist entscheidend, da sie es Reduktionsgasen (wie Kohlenmonoxid in einem Hochofen) ermöglicht, effektiver und schneller mit dem Erz in Kontakt zu treten und darauf zu reagieren.

Zur Vorbereitung auf das Schmelzen (Reduktion)

Letztendlich wandelt die Kalzinierung das Erz in eine Form um – meist ein Metalloxid –, die ideal für die Reduktion geeignet ist. Ein poröses, konzentriertes Oxid lässt sich weitaus leichter in ein reines Metall umwandeln als das ursprüngliche Rohmaterial.

Wichtige Unterscheidungen und Kompromisse verstehen

Um die Kalzinierung vollständig zu erfassen, ist es wichtig, sie von einem ähnlichen Prozess zu unterscheiden und die primäre industrielle Herausforderung anzuerkennen.

Kalzinierung vs. Rösten

Diese beiden Begriffe werden oft verwechselt, beschreiben aber fundamental unterschiedliche chemische Ziele.

- Kalzinierung ist die thermische Zersetzung, die bei begrenzter oder keiner Luftzufuhr durchgeführt wird. Das Ziel ist die Entfernung von flüchtigen Stoffen wie H₂O oder CO₂.

- Rösten ist eine Reaktion mit Sauerstoff, die bei überschüssiger Luft durchgeführt wird. Das Ziel ist die Umwandlung eines Erzes (oft eines Metallsulfids) in ein Metalloxid. Zum Beispiel:

2ZnS + 3O₂ → 2ZnO + 2SO₂.

Die Energiekosten

Das Erhitzen großer Mengen Erz auf Hunderte oder Tausende von Grad Celsius ist ein extrem energieintensiver Prozess. Die Kosten für den Brennstoff sind ein signifikanter wirtschaftlicher Faktor bei jeder großtechnischen Schmelzanlage und stellen den primären Kompromiss dieses wesentlichen Schrittes dar.

Den Prozess an Ihr Ziel anpassen

Die richtige thermische Behandlung hängt vollständig von der chemischen Beschaffenheit des zu verarbeitenden Erzes ab.

- Wenn Ihr Hauptaugenmerk auf Karbonat- oder hydratisierten Erzen liegt: Die Kalzinierung ist der wesentliche erste Schritt, um CO₂ oder H₂O auszutreiben und das Metalloxid zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Sulfiderzen liegt: Rösten, nicht Kalzinieren, ist der richtige Prozess, um das Sulfid durch Reaktion mit Sauerstoff in ein Oxid umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf bereits reinen Oxiderzen liegt: Möglicherweise ist keiner der beiden Prozesse erforderlich, und das Erz kann direkt der Reduktion zugeführt werden.

Die Kalzinierung ist der grundlegende vorbereitende Schritt, der Rohmaterial in ein raffiniertes Material umwandelt, das für die endgültige Gewinnung von reinem Metall bereit ist.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptziel | Thermische Zersetzung zur Entfernung flüchtiger Bestandteile (z. B. CO₂, H₂O) |

| Atmosphäre | Begrenzte oder keine Luft, um unerwünschte Oxidation zu verhindern |

| Temperatur | Erhitzung unterhalb des Schmelzpunktes des Erzes |

| Resultierendes Material | Gereinigtes, poröses Metalloxid (Calcinat), bereit für die Reduktion |

| Häufige Erztypen | Karbonaterze (z. B. Kalkstein) und hydratisierte Erze (z. B. Bauxit) |

Optimieren Sie Ihre metallurgischen Prozesse mit KINTEK

Das Verständnis der präzisen thermischen Behandlung, die Ihre Materialien erfordern, ist entscheidend für eine effiziente Metallgewinnung und -reinigung. Unabhängig davon, ob Ihre Prozesse Kalzinierung, Rösten oder andere Hochtemperaturprozesse umfassen, ist die Verfügbarkeit der richtigen Laborausrüstung für Forschung, Entwicklung und Qualitätskontrolle unerlässlich.

KINTEK ist spezialisiert auf die Lieferung robuster und präziser Laboröfen, Reaktoren und Verbrauchsmaterialien, die den anspruchsvollen Anforderungen metallurgischer und materialwissenschaftlicher Labore gerecht werden. Unsere Geräte gewährleisten eine genaue Temperaturkontrolle und atmosphärische Bedingungen und helfen Ihnen, konsistente, zuverlässige Ergebnisse zu erzielen.

Bereit, die Fähigkeiten Ihres Labors zu erweitern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre spezifischen Ziele bei der Erzverarbeitung und Metallgewinnung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas