Im Wesentlichen ist die Kopyrolyse die thermochemische Zersetzung einer Mischung von zwei oder mehr verschiedenen organischen Materialien bei hohen Temperaturen in einer sauerstofffreien Umgebung. Während bei der Standardpyrolyse nur ein einziger Rohstoff verarbeitet wird, kombiniert die Kopyrolyse gezielt verschiedene Materialien – wie Biomasse mit Kunststoffabfällen –, um Synergieeffekte zu nutzen und die Qualität oder Prozesseffizienz des Endprodukts zu verbessern.

Der entscheidende Unterschied liegt nicht im Prozess selbst, sondern in der Strategie. Die Kopyrolyse nutzt die gleichen grundlegenden Prinzipien wie die Pyrolyse, wendet sie jedoch auf einen gemischten Rohstoff an, um die Einschränkungen eines einzelnen Materials zu überwinden und wertvollere Ergebnisse zu erzielen.

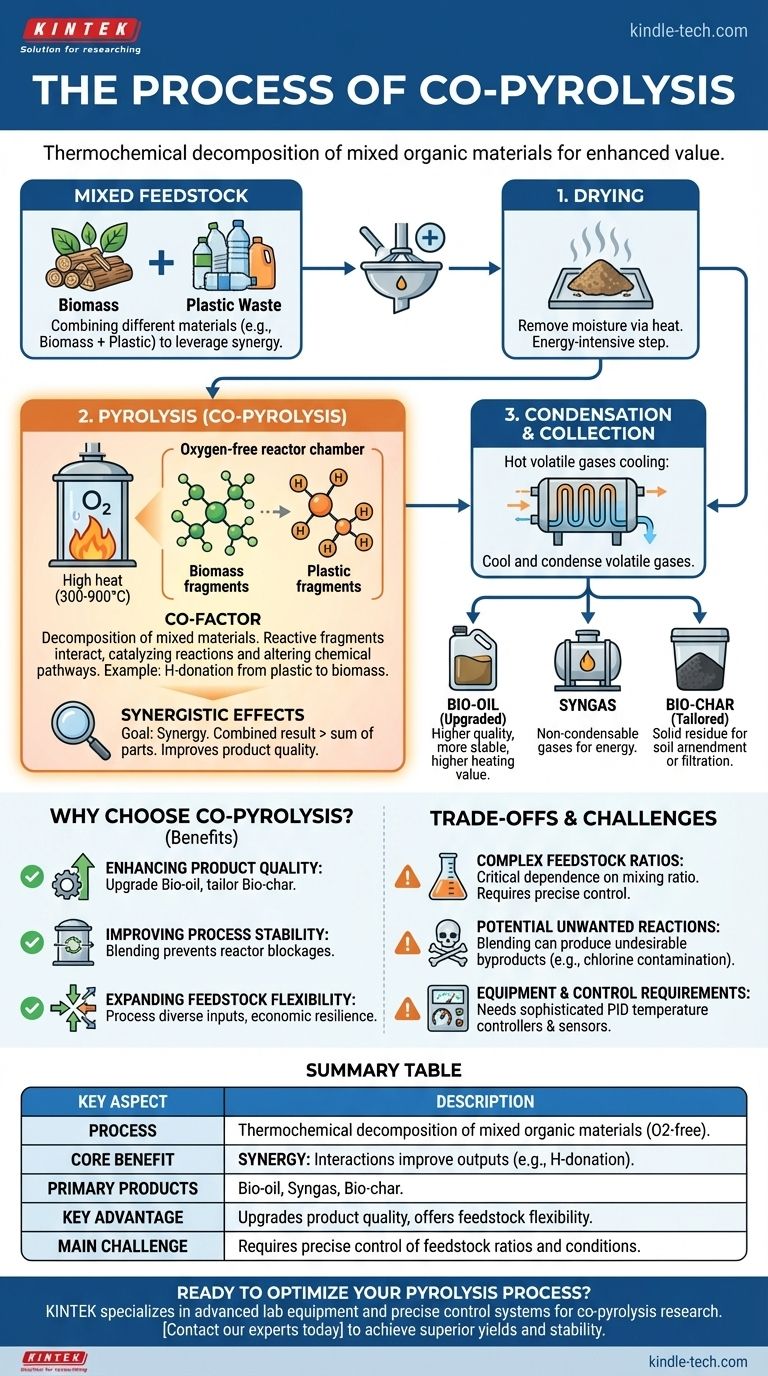

Den Prozess dekonstruieren: Von der Pyrolyse zur Kopyrolyse

Um die Kopyrolyse zu verstehen, müssen Sie zunächst die grundlegenden Mechanismen der Pyrolyse erfassen. Der Prozess ist derselbe, aber die Wechselwirkungen zwischen den Rohstoffen machen die Kopyrolyse zu einer eigenständigen und leistungsstarken Technik.

Die Grundlage: Die drei Stufen der Pyrolyse

Jeder Pyrolyseprozess, ob mit einem einzelnen Rohstoff oder einer Mischung, folgt drei Kernstufen:

- Trocknung: Das Rohmaterial wird erhitzt, um Restfeuchtigkeit zu entfernen. Dies ist ein entscheidender, energieintensiver Schritt, der das Material auf die thermische Zersetzung vorbereitet.

- Pyrolyse: In einer sauerstoffarmen Kammer wird der getrocknete Rohstoff auf hohe Temperaturen (typischerweise 300–900 °C) erhitzt. Die intensive Hitze bricht die komplexen chemischen Bindungen auf und erzeugt eine Mischung aus flüchtigen Gasen und festem Rückstand.

- Kondensation & Sammlung: Die heißen flüchtigen Gase werden abgekühlt und zu einer Flüssigkeit kondensiert, die als Bio-Öl bekannt ist. Die nicht kondensierbaren Gase (Synthesegas) und der verbleibende feste Rückstand (Bio-Kohle) werden separat gesammelt.

Der „Ko-“-Faktor: Was ändert sich bei einer Mischung?

Bei der Kopyrolyse laufen diese gleichen drei Stufen ab. Der Schlüsselunterschied liegt in der zweiten Stufe, in der sich die verschiedenen Materialien gemeinsam zersetzen. Dies ist nicht nur ein einfacher Durchschnitt der Ergebnisse der beiden Materialien.

Stattdessen interagieren reaktive Fragmente von einem Material mit Fragmenten des anderen. Diese Wechselwirkung kann Reaktionen katalysieren, Komponenten wie Wasserstoff spenden und die chemischen Zersetzungswege grundlegend verändern.

Synergistische Effekte: Der Kernvorteil

Das Hauptziel der Kopyrolyse ist die Erreichung von Synergie, bei der das Gesamtergebnis größer ist als die Summe seiner Teile.

Ein klassisches Beispiel ist die Kopyrolyse von Biomasse (wie Holzspänen) und Kunststoffabfällen. Biomasse ist sauerstoffreich, aber wasserstoffarm und liefert ein saures und instabiles Bio-Öl. Kunststoffe sind wasserstoffreich, können aber allein schwer zu verarbeiten sein.

Wenn sie zusammen pyrolysiert werden, können Wasserstoffradikale aus dem sich zersetzenden Kunststoff an die Biomasse-Verbindungen „gespendet“ werden. Dieser als Deoxygenierung bekannte Prozess erzeugt ein hochwertigeres Bio-Öl mit einem höheren Heizwert und besserer Stabilität.

Warum Kopyrolyse wählen? Schlüsseltreiber und Vorteile

Die Entscheidung für die Implementierung der Kopyrolyse wird durch den Wunsch bestimmt, die Ergebnisse zu optimieren und die inhärenten Herausforderungen bei der Verarbeitung einzelner Abfallströme zu überwinden.

Verbesserung der Produktqualität

Der bedeutendste Vorteil ist die Möglichkeit, die Produkte aufzuwerten. Durch die sorgfältige Auswahl der Rohstoffe können Betreiber die Qualität des Bio-Öls erheblich verbessern und es zu einem tragfähigeren Kandidaten für Biokraftstoffe machen. Es kann auch verwendet werden, um die Eigenschaften von Bio-Kohle für bestimmte Anwendungen, wie Bodenverbesserung oder Filtration, maßzuschneidern.

Verbesserung der Prozessstabilität

Einige Rohstoffe, insbesondere Kunststoffe, können schmelzen und eine viskose Flüssigkeit bilden, die zu Reaktorblockaden und Betriebsproblemen führt. Das Mischen mit einem strukturierten, nicht schmelzenden Rohstoff wie Biomasse kann eine stabilere Matrix im Reaktor erzeugen und so die Agglomeration verhindern und einen reibungsloseren Betrieb gewährleisten.

Erweiterung der Rohstoffflexibilität

Eine für die Kopyrolyse ausgelegte Anlage ist von Natur aus vielseitiger. Sie ist nicht von einem einzigen, einheitlichen Abfallstrom abhängig. Dies ermöglicht die Verarbeitung einer vielfältigen und variablen Palette von Inputs, wie z. B. landwirtschaftliche Reststoffe, Siedlungsabfälle und Industrieplastik, was den gesamten Betrieb wirtschaftlich widerstandsfähiger macht.

Abwägungen und Herausforderungen verstehen

Obwohl die Kopyrolyse wirkungsvoll ist, führt sie eine Komplexitätsebene ein, die sorgfältiges Management erfordert. Es ist keine einfache „Mischen und Erhitzen“-Lösung.

Die Komplexität der Rohstoffverhältnisse

Die Synergieeffekte hängen stark vom Mischungsverhältnis der Rohstoffe ab. Ein falsches Verhältnis kann die Vorteile zunichtemachen oder sogar zu geringeren Ausbeuten führen. Die Bestimmung der optimalen Mischung erfordert erhebliche Forschung, Experimente und präzise Prozesskontrolle.

Potenzial für unerwünschte Reaktionen

Obwohl Synergie das Ziel ist, kann das Mischen von Materialien manchmal unerwünschte Nebenprodukte erzeugen. Kunststoffe, die Chlor enthalten (wie PVC), können beispielsweise Salzsäure in das System einbringen und die Endprodukte verunreinigen, wenn sie nicht ordnungsgemäß gehandhabt werden.

Anlagen- und Steuerungsanforderungen

Da die Reaktionen komplexer sind, erfordert die Kopyrolyse ein hochentwickeltes Steuerungssystem. Wie bei Pyrolyseanlagen-Designs sind präzise PID-Temperaturregler und empfindliche Sensoren zur Überwachung des Gasflusses und der Zusammensetzung unerlässlich, um den Prozess zum gewünschten Ergebnis zu lenken und konsistente Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Kopyrolyse ist ein strategisches Werkzeug zur Optimierung. Der richtige Ansatz hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Kraftstoffqualität liegt: Koprozessieren Sie ein wasserstoffreiches Material wie Kunststoffabfälle mit einer sauerstoffreichen Biomasse, um ein stabileres Bio-Öl mit höherem Energiegehalt zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Flexibilität des Abfallmanagements liegt: Gestalten Sie Ihr System so, dass es variable Ströme unterschiedlicher organischer Abfälle verarbeiten kann, sodass Sie sich an die sich ändernde Rohstoffverfügbarkeit anpassen können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertiger Bio-Kohle liegt: Experimentieren Sie mit dem Mischen verschiedener Arten von Biomasse oder dem Hinzufügen spezifischer Mineralien, um eine Bio-Kohle mit maßgeschneiderten Eigenschaften für die Landwirtschaft oder Filtration zu erzeugen.

Indem Sie die Kopyrolyse als eine Methode zur gezielten chemischen Optimierung betrachten, können Sie minderwertige Abfallströme in wertvolle Hochleistungsprodukte umwandeln.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Thermochemische Zersetzung einer Mischung organischer Materialien in einer sauerstofffreien Umgebung. |

| Kernvorteil | Synergie: Wechselwirkungen zwischen den Rohstoffen (z. B. Wasserstoffabgabe von Kunststoffen an Biomasse) verbessern die Ergebnisse. |

| Hauptprodukte | Bio-Öl (flüssiger Kraftstoff), Synthesegas und Bio-Kohle (fester Rückstand). |

| Hauptvorteil | Verbessert die Produktqualität und bietet mehr Rohstoffflexibilität im Vergleich zur Pyrolyse mit einem einzigen Rohstoff. |

| Herausforderung | Erfordert präzise Kontrolle der Rohstoffverhältnisse und Reaktionsbedingungen, um die gewünschte Synergie zu erzielen. |

Bereit, Ihren Pyrolyseprozess zu optimieren und Abfall in hochwertige Produkte umzuwandeln? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Unsere präzisen Temperaturregelsysteme und Reaktoren sind darauf ausgelegt, Ihnen zu helfen, die Komplexität der Kopyrolyse zu meistern, egal ob Sie mit Biomasse, Kunststoffen oder anderen gemischten Rohstoffen arbeiten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überlegene Produktausbeuten und Stabilität zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten