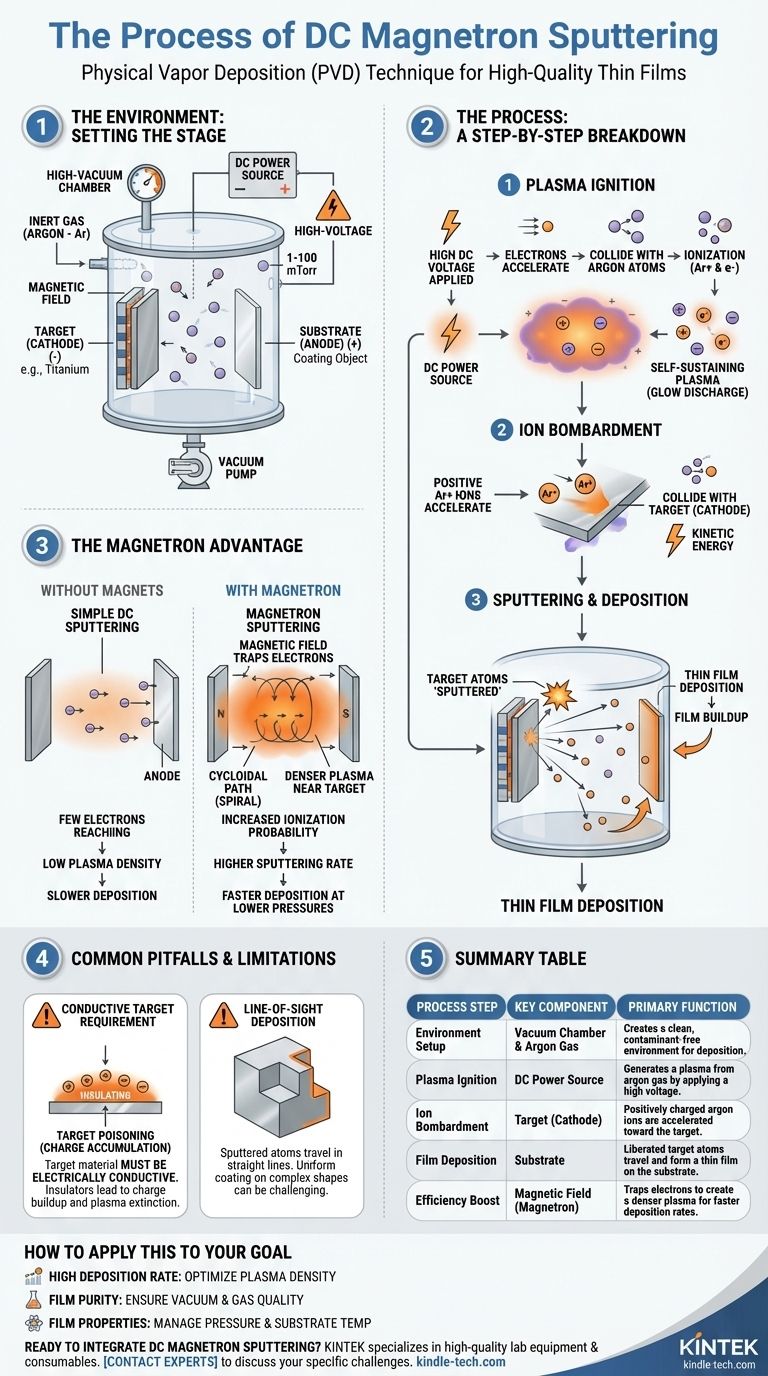

Im Kern ist das DC-Magnetron-Sputtern eine physikalische Gasphasenabscheidungstechnik (PVD), die ein magnetisch begrenztes Plasma verwendet, um Atome von einem Quellmaterial auszustoßen und sie als Dünnschicht auf einem Substrat abzuscheiden. Der Prozess umfasst die Erzeugung eines Vakuums, die Einführung eines Inertgases wie Argon, das Anlegen einer hohen Gleichspannung zur Erzeugung eines Plasmas und die anschließende Verwendung dieses Plasmas, um das abzuscheidende Material zu bombardieren.

Die zentrale Innovation des Magnetron-Sputterns ist die Verwendung eines Magnetfeldes. Dieses Feld fängt Elektronen nahe der Targetoberfläche ein, wodurch die Plasmadichte drastisch erhöht wird, was einen viel schnelleren und effizienteren Abscheidungsprozess bei niedrigeren Betriebsdrücken ermöglicht.

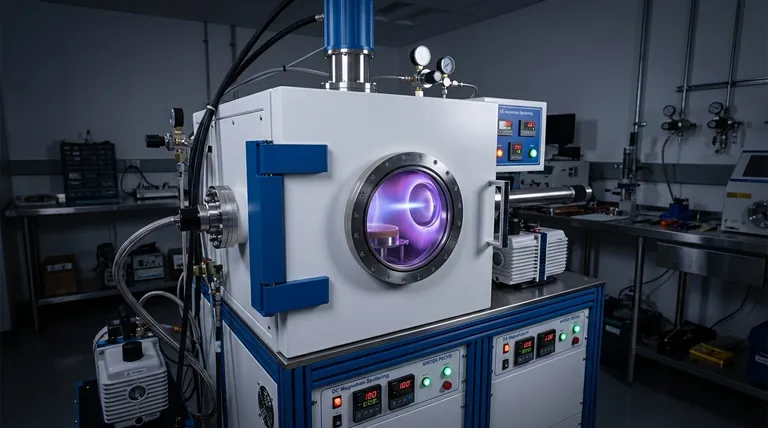

Die Umgebung: Die Bühne für die Abscheidung bereiten

Um den Sputterprozess zu verstehen, müssen wir zunächst die hochkontrollierte Umgebung verstehen, in der er stattfindet. Jede Komponente spielt eine entscheidende Rolle.

Die Vakuumkammer

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dies ist unerlässlich, um Luft und andere Verunreinigungen zu entfernen, die sonst mit den gesputterten Atomen reagieren und die Reinheit und Qualität des Endfilms beeinträchtigen würden.

Das Target und das Substrat

Das Target ist eine feste Platte des Materials, das Sie abscheiden möchten (z. B. Titan, Aluminium). Es ist mit dem Minuspol einer Stromversorgung verbunden und bildet somit die Kathode.

Das Substrat ist das Objekt, das Sie beschichten möchten. Es ist dem Target zugewandt positioniert und bereit, die abgeschiedenen Atome aufzunehmen.

Die Stromquelle und das Inertgas

Eine Hochspannungs-DC (Gleichstrom)-Stromquelle erzeugt ein starkes elektrisches Feld zwischen dem Target (negativ) und der Kammer/Anode (positiv).

Ein Inertgas, am häufigsten Argon (Ar), wird bei sehr niedrigem Druck (typischerweise 1 bis 100 mTorr) in die Vakuumkammer eingeführt. Dieses Gas liefert die Atome, die ionisiert werden, um das Plasma zu erzeugen.

Der Sputterprozess: Eine Schritt-für-Schritt-Analyse

Sobald die Umgebung vorbereitet ist, kann der Abscheidungsprozess beginnen. Er entfaltet sich in einer präzisen Abfolge von physikalisch gesteuerten Ereignissen.

Schritt 1: Plasmazündung

Eine hohe Gleichspannung wird angelegt. Dieses starke elektrische Feld beschleunigt freie Elektronen in der Kammer auf hohe Geschwindigkeiten. Diese energiereichen Elektronen kollidieren mit neutralen Argongasatomen und schlagen zusätzliche Elektronen frei.

Diese Kollision erzeugt ein positiv geladenes Argonion (Ar+) und ein weiteres freies Elektron, das dann beschleunigt und mit einem anderen Argonatom kollidiert. Diese Kettenreaktion, bekannt als Glimmentladung, erzeugt schnell ein sich selbst erhaltendes Plasma – eine Wolke aus positiven Ionen und freien Elektronen.

Schritt 2: Ionenbeschuss

Aufgrund des starken elektrischen Feldes werden die positiv geladenen Argonionen mit großer Kraft von der Anode weg und zum negativ geladenen Target hin beschleunigt.

Sie kollidieren mit der Targetoberfläche mit erheblicher kinetischer Energie, wirken wie ein subatomarer Sandstrahler.

Schritt 3: Sputtern und Abscheidung

Der Aufprall jedes Argonions ist stark genug, um Atome aus dem Targetmaterial physikalisch herauszuschlagen oder zu "sputtern".

Diese freigesetzten Targetatome bewegen sich durch die Niederdruckkammer und landen auf dem Substrat, wo sie allmählich eine dichte, hochwertige Dünnschicht aufbauen.

Der Magnetron-Vorteil: Warum das Magnetfeld entscheidend ist

Einfaches DC-Sputtern funktioniert, aber das Hinzufügen von Magneten hinter dem Target – wodurch ein „Magnetron“ entsteht – revolutioniert die Effizienz des Prozesses.

Elektronen einfangen für Effizienz

Das Magnetfeld ist parallel zur Targetoberfläche konfiguriert. Dieses Feld fängt die hochbeweglichen Elektronen ein und zwingt sie in eine spiralförmige, zykloidale Bahn sehr nahe am Target.

Ohne das Magnetfeld würden Elektronen schnell zur Anode fliegen, was ihre Fähigkeit zur Plasmaerzeugung einschränken würde.

Erzeugung eines dichteren Plasmas

Durch das Einfangen von Elektronen nahe am Target wird deren Weglänge massiv erhöht. Dies erhöht die Wahrscheinlichkeit drastisch, dass sie mit neutralen Argonatomen kollidieren und diese ionisieren.

Das Ergebnis ist ein viel dichteres Plasma, das direkt vor dem Target konzentriert ist, genau dort, wo es am dringendsten benötigt wird.

Die praktischen Vorteile

Ein dichteres Plasma bedeutet, dass mehr Argonionen zum Beschuss des Targets zur Verfügung stehen. Dies führt direkt zu einer höheren Sputterrate, was bedeutet, dass Filme viel schneller abgeschieden werden können.

Darüber hinaus ermöglicht diese verbesserte Ionisierungseffizienz, den Prozess bei niedrigeren Gasdrücken aufrechtzuerhalten, was die Qualität und Reinheit des resultierenden Films verbessert.

Häufige Fallstricke und Einschränkungen

Obwohl leistungsstark, ist das DC-Magnetron-Sputtern keine Universallösung. Das Verständnis seiner primären Einschränkung ist der Schlüssel zu seiner richtigen Anwendung.

Die Anforderung an ein leitfähiges Target

Die größte Einschränkung der DC-Methode ist, dass das Targetmaterial elektrisch leitfähig sein muss.

Wenn das Target ein isolierendes (dielektrisches) Material ist, sammelt sich die positive Ladung der bombardierenden Argonionen auf seiner Oberfläche an. Dieser Aufbau, bekannt als „Targetvergiftung“, neutralisiert schließlich die negative Vorspannung und löscht das Plasma, wodurch der Sputterprozess gestoppt wird.

Line-of-Sight-Abscheidung

Wie andere PVD-Methoden ist das Sputtern ein Line-of-Sight-Prozess. Die gesputterten Atome bewegen sich in relativ geraden Linien, was es schwierig machen kann, komplexe, dreidimensionale Formen ohne ausgeklügelte Substratmanipulation gleichmäßig zu beschichten.

So wenden Sie dies auf Ihr Ziel an

Die Steuerung des Prozesses erfordert das Verständnis, wie jede Variable das Endergebnis beeinflusst.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer hohen Abscheidungsrate liegt: Ihr Haupthebel ist die Erhöhung der Plasmadichte, die durch Optimierung der Magnetfeldstärke und der an das Target gelieferten Leistung erreicht wird.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Filmreinheit liegt: Die Qualität des anfänglichen Vakuums und die Reinheit des Prozessgases sind von größter Bedeutung, um zu verhindern, dass unerwünschte Atome in den Film eingebaut werden.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Filmeigenschaften liegt: Faktoren wie Gasdruck und Substrattemperatur müssen präzise gesteuert werden, da sie die Energie der abgeschiedenen Atome und die resultierende Mikrostruktur des Films beeinflussen.

Letztendlich befähigt Sie das Verständnis dieser grundlegenden Mechanismen, die Erzeugung hochwertiger Dünnschichten für Ihre spezifische Anwendung zu steuern und zu optimieren.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselkomponente | Primäre Funktion |

|---|---|---|

| Umgebungseinrichtung | Vakuumkammer & Argongas | Schafft eine saubere, kontaminationsfreie Umgebung für die Abscheidung. |

| Plasmazündung | DC-Stromquelle | Erzeugt ein Plasma aus Argongas durch Anlegen einer Hochspannung. |

| Ionenbeschuss | Target (Kathode) | Positiv geladene Argonionen werden zum Target hin beschleunigt. |

| Filmabscheidung | Substrat | Freigesetzte Targetatome bewegen sich und bilden eine Dünnschicht auf dem Substrat. |

| Effizienzsteigerung | Magnetfeld (Magnetron) | Fängt Elektronen ein, um ein dichteres Plasma für schnellere Abscheidungsraten zu erzeugen. |

Bereit, DC-Magnetron-Sputtern in den Arbeitsablauf Ihres Labors zu integrieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsanforderungen. Egal, ob Sie neue Materialien erforschen oder die Produktion skalieren, unsere Expertise stellt sicher, dass Sie die präzisen, zuverlässigen Ergebnisse erhalten, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Herausforderungen und Ziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen