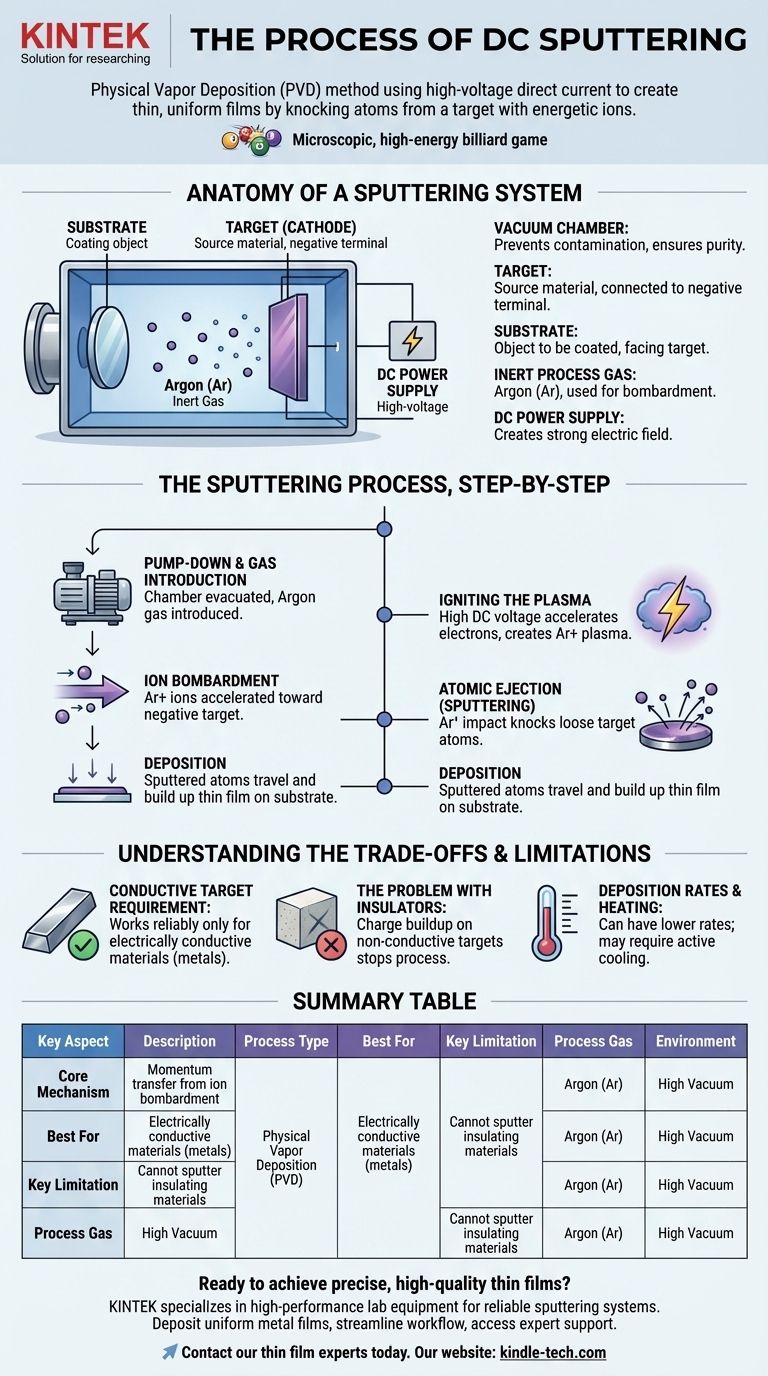

Im Kern ist das Gleichstrom-Sputtern eine physikalische Gasphasenabscheidung (PVD)-Methode, die energiereiche Ionen verwendet, um Atome von einem Ausgangsmaterial, dem Target, zu lösen. Diese gelösten Atome bewegen sich dann durch ein Vakuum und lagern sich auf einem Substrat ab, wodurch eine außergewöhnlich dünne und gleichmäßige Schicht entsteht. Der gesamte Prozess wird durch ein Hochspannungs-Gleichstrom-Elektrofeld angetrieben.

Gleichstrom-Sputtern lässt sich am besten als ein mikroskopisches, energiereiches Billardspiel verstehen. Ein Inertgas wird verwendet, um Ionen-"Spielbälle" zu erzeugen, die durch ein elektrisches Feld beschleunigt werden, um ein Target zu treffen, dabei die Atome des Targets herauszuschlagen, die dann ein nahegelegenes Substrat beschichten.

Der Aufbau eines Sputtersystems

Um den Prozess zu verstehen, müssen Sie zunächst die Schlüsselkomponenten des Systems verstehen, die alle in einer Vakuumkammer untergebracht sind.

Die Vakuumkammer

Der Prozess findet in einem Hochvakuum statt, um zu verhindern, dass gesputterte Atome mit Luftmolekülen kollidieren und um Verunreinigungen der endgültigen Schicht zu eliminieren. Eine saubere Umgebung ist entscheidend für die Reinheit und Haftung der Schicht.

Das Target (Kathode)

Dies ist das Ausgangsmaterial, das Sie als dünne Schicht abscheiden möchten, wie z.B. Titan oder Aluminium. In einem Gleichstromsystem ist das Target mit dem negativen Anschluss einer Stromversorgung verbunden, wodurch es zur Kathode wird.

Das Substrat

Dies ist das Objekt, das Sie beschichten möchten, was ein Siliziumwafer, ein Stück Glas oder ein medizinisches Implantat sein könnte. Es ist so positioniert, dass es dem Target zugewandt ist, um den Strom des gesputterten Materials abzufangen. Es befindet sich typischerweise auf oder nahe dem Potential der Kammerwand (der Anode).

Das inerte Prozessgas

Ein inertes Gas, am häufigsten Argon (Ar), wird bei niedrigem Druck in die Vakuumkammer geleitet. Dieses Gas ist nicht Teil der endgültigen Schicht; sein Zweck ist es, ionisiert und als Beschussmedium verwendet zu werden.

Die Gleichstromversorgung

Eine Hochspannungs-Gleichstromversorgung erzeugt ein starkes elektrisches Feld zwischen dem Target (Kathode) und den Kammerwänden (Anode). Dieses Feld ist der Motor, der den gesamten Prozess antreibt.

Der Sputterprozess, Schritt für Schritt

Der Abscheidungsprozess folgt einer präzisen Abfolge von Ereignissen, die von der grundlegenden Physik angetrieben werden.

Schritt 1: Abpumpen und Gaseinleitung

Zuerst wird die Kammer auf ein Hochvakuum evakuiert, um Umgebungsgase wie Sauerstoff und Wasserdampf zu entfernen. Dann wird eine kleine, präzise kontrollierte Menge Argongas eingeführt.

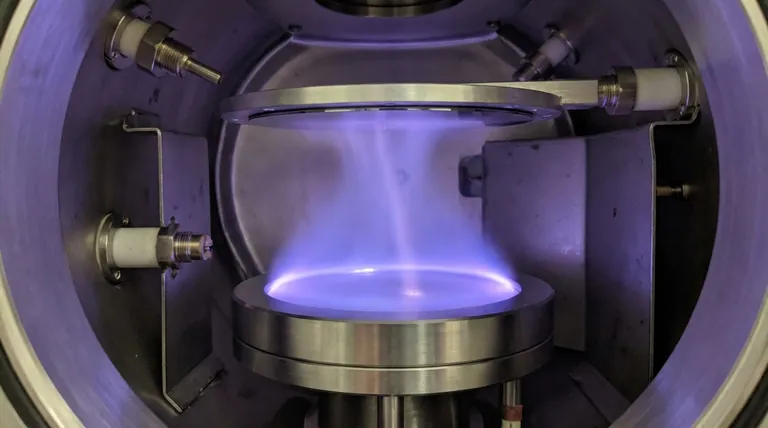

Schritt 2: Zünden des Plasmas

Eine hohe Gleichspannung wird zwischen dem Target und der Anode angelegt. Dieses starke elektrische Feld beschleunigt freie Elektronen, die in der Kammer vorhanden sind. Diese schnellen Elektronen kollidieren mit neutralen Argonatomen, schlagen ein Elektron ab und erzeugen ein positiv geladenes Argonion (Ar+) und ein weiteres freies Elektron. Diese Kollisionskaskade erzeugt schnell eine selbständig aufrechterhaltende, leuchtende Wolke aus Ionen und Elektronen, bekannt als Plasma.

Schritt 3: Ionenbeschuss

Die neu gebildeten, positiv geladenen Argonionen (Ar+) werden nun durch das elektrische Feld stark beschleunigt direkt auf das negativ geladene Target zu. Sie treffen mit erheblicher kinetischer Energie auf die Targetoberfläche.

Schritt 4: Atomare Ausstoßung (Sputtern)

Der Aufprall eines Argonions ist ein reiner Impulsübertragungsereignis. Die Energie des Ions wird auf die Atome an der Oberfläche des Targets übertragen, und wenn die Energie ausreicht, um die Bindungsenergie des Materials zu überwinden, werden ein oder mehrere Targetatome physikalisch herausgeschlagen oder "gesputtert".

Schritt 5: Abscheidung

Diese gesputterten, neutralen Targetatome bewegen sich geradlinig durch das Vakuum, bis sie eine Oberfläche treffen. Wenn sie auf dem Substrat landen, kondensieren sie, binden sich an die Oberfläche und bauen sich allmählich, Atom für Atom, zu einer dichten und gleichmäßigen Dünnschicht auf.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Gleichstrom-Sputtern keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine effektive Anwendung.

Die Anforderung an ein leitfähiges Target

Die bedeutendste Einschränkung des Gleichstrom-Sputterns ist, dass es zuverlässig nur für elektrisch leitfähige Targets, wie Metalle, funktioniert. Da das Target eine Kathode ist, muss es in der Lage sein, die positive Ladung, die durch die bombardierenden Ionen zugeführt wird, abzuleiten.

Das Problem mit Isolatoren

Wenn Sie versuchen, ein nicht-leitendes (isolierendes oder dielektrisches) Target wie eine Keramik zu verwenden, sammelt sich positive Ladung von den Argonionen schnell auf dessen Oberfläche an. Dieser Aufbau, bekannt als "Targetvergiftung", neutralisiert schließlich die negative Vorspannung, stößt ankommende Ionen ab und stoppt den Sputterprozess.

Abscheidungsraten und Erwärmung

Obwohl hochgradig kontrollierbar, kann das Gleichstrom-Sputtern niedrigere Abscheidungsraten aufweisen als andere Methoden wie die thermische Verdampfung. Der konstante Ionenbeschuss überträgt auch eine erhebliche Energiemenge auf das Target und das Substrat, was bei empfindlichen Materialien eine aktive Kühlung erfordern kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Metallen oder anderen leitfähigen Materialien liegt: Gleichstrom-Sputtern ist eine branchenübliche, kostengünstige und hochgradig kontrollierbare Wahl zur Herstellung hochwertiger Schichten.

- Wenn Ihr Hauptaugenmerk auf Schichtqualität, Dichte und Haftung liegt: Die hohe kinetische Energie der gesputterten Atome erzeugt im Allgemeinen dichtere und besser haftende Schichten als die thermische Verdampfung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Isoliermaterialien (Keramiken, Oxide) liegt: Sie müssen eine Alternative wie das Radiofrequenz (RF)-Sputtern verwenden, das ein Wechselstromfeld nutzt, um den Ladungsaufbau zu vermeiden, der das Gleichstrom-Sputtern von Isolatoren beeinträchtigt.

Indem Sie das Sputtern als einen Prozess der kontrollierten physikalischen Impulsübertragung verstehen, können Sie Oberflächen effektiv gestalten und Materialien mit präzise zugeschnittenen Eigenschaften herstellen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Am besten geeignet für | Elektrisch leitfähige Materialien (Metalle) |

| Hauptbeschränkung | Kann isolierende Materialien nicht sputtern |

| Prozessgas | Argon (Ar) |

| Umgebung | Hochvakuum |

Bereit, präzise, hochwertige Dünnschichten in Ihrem Labor zu erzielen?

Gleichstrom-Sputtern ist eine grundlegende Technik zur Abscheidung leitfähiger Beschichtungen, aber die Auswahl der richtigen Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Hochleistungs-Laborausrüstung und Verbrauchsmaterialien und bietet zuverlässige Sputtersysteme, die auf Ihre Forschungs- und Produktionsziele zugeschnitten sind.

Wir helfen Ihnen dabei:

- Gleichmäßige Metallschichten mit ausgezeichneter Haftung und Dichte abscheiden.

- Ihren Arbeitsablauf optimieren mit zuverlässigen, benutzerfreundlichen Systemen.

- Zugang zu Expertenunterstützung erhalten, um Ihren Prozess und Ihre Materialien zu optimieren.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Dünnschichtexperten, um die perfekte Sputterlösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Was ist der Unterschied zwischen FTIR und IR? Der revolutionäre Sprung in der modernen Spektroskopie

- Was ist Sintermetall? Ein Leitfaden für kostengünstige, komplexe Metallteile

- Wie stellt ein Präzisionsofen die Qualität von Epoxid- und Nanosheet-Beschichtungen sicher? Perfekte Vernetzung und Bindungsfestigkeit erzielen

- Was ist eine Sinteranlage? Werkstoffe ohne Schmelzen für Hochleistungsteile verbinden

- Welche Maschine wird zum Schleifen von Diamanten verwendet? Entdecken Sie die Lasertechnologie, die Edelsteine formt

- Was ist der Unterschied zwischen RF- und DC-Sputtern? Wählen Sie die richtige Methode für Ihr Material

- Warum wird KBr für FTIR verwendet? Erreichen Sie eine klare, genaue Analyse von Feststoffproben

- Leitet Graphit Strom? Die Geheimnisse seiner Atomstruktur entschlüsselt