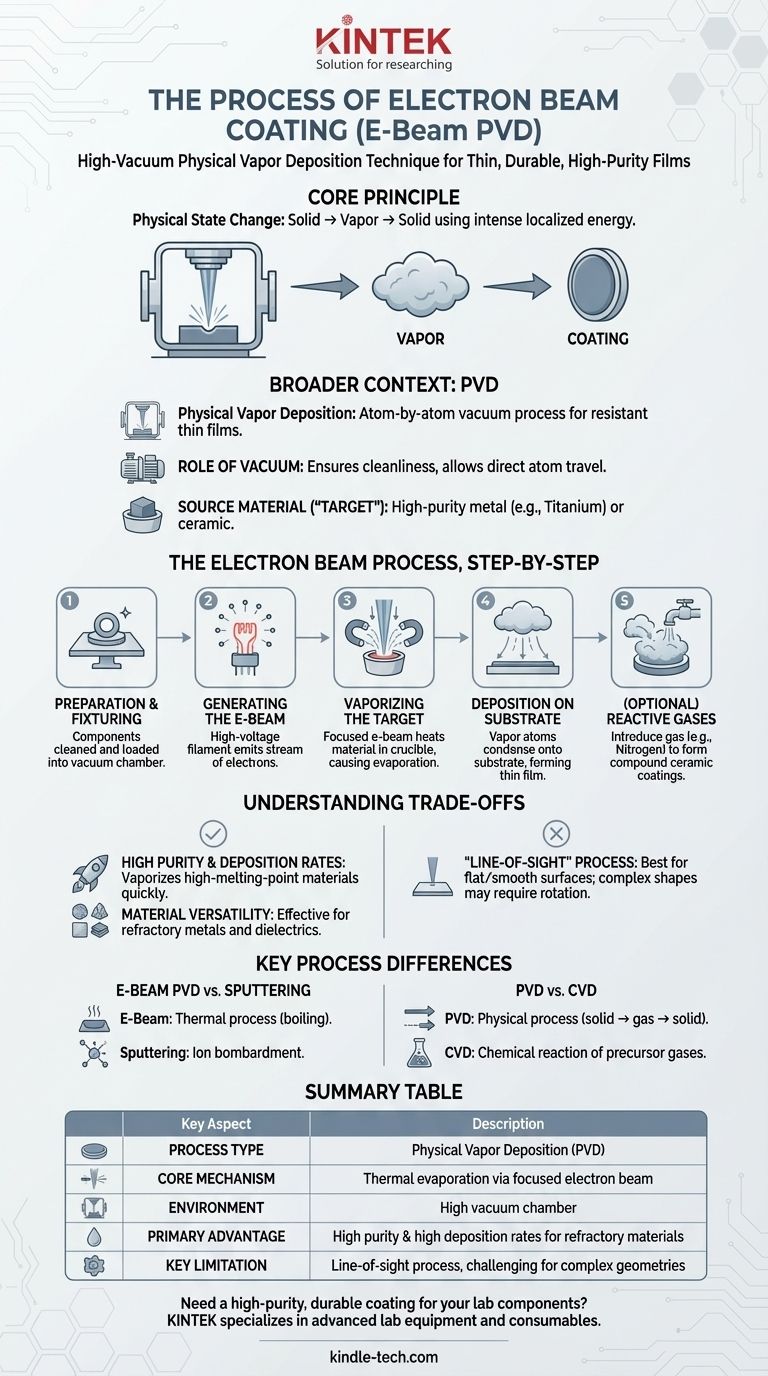

Im Wesentlichen ist die Elektronenstrahlbeschichtung ein Hochvakuumverfahren, bei dem ein leistungsstarker, fokussierter Elektronenstrahl verwendet wird, um ein festes Ausgangsmaterial zum Sieden zu bringen und es direkt in einen Dampf umzuwandeln. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert auf der Oberfläche eines Zielobjekts, wodurch eine extrem dünne, haltbare und hochreine Schicht entsteht. Es ist eine spezifische und weit verbreitete Methode innerhalb einer breiteren Kategorie von Techniken, die als Physikalische Gasphasenabscheidung (PVD) bekannt sind.

Das Kernprinzip ist keine chemische Reaktion, sondern eine physikalische Zustandsänderung. Ein Elektronenstrahl liefert die intensive, lokalisierte Energie, die erforderlich ist, um ein festes Material im Vakuum in ein Gas umzuwandeln, das dann Atom für Atom als präzise Beschichtung auf der Oberfläche eines Bauteils wieder verfestigt.

Den breiteren Kontext verstehen: PVD

Um die Elektronenstrahlbeschichtung vollständig zu verstehen, müssen Sie zunächst ihre übergeordnete Technologie, die Physikalische Gasphasenabscheidung (PVD), verstehen. Dieser Prozess bildet die Grundlage für die Art und Weise, wie die Beschichtung aufgetragen wird.

Was ist Physikalische Gasphasenabscheidung (PVD)?

PVD bezieht sich auf eine Reihe von Vakuumabscheidungsmethoden, die zur Herstellung von Dünnschichten und Beschichtungen verwendet werden. Bei jedem PVD-Verfahren wird ein festes Material in einer Vakuumkammer verdampft und dann auf einem Substrat abgeschieden.

Die Abscheidung erfolgt Atom für Atom, wodurch eine dünne, gebundene Schicht entsteht, die sehr verschleißfest und nach dem Auftragen nahezu unmöglich zu entfernen ist.

Die Rolle des Vakuums

Der gesamte PVD-Prozess findet unter Hochvakuum statt. Dies ist aus zwei Gründen entscheidend: Es stellt sicher, dass die Kammer außergewöhnlich sauber ist, wodurch Verunreinigungen verhindert werden, und es ermöglicht den verdampften Atomen, direkt zum Substrat zu gelangen, ohne mit Luftmolekülen zu kollidieren.

Das Ausgangsmaterial oder "Target"

Das verdampfte feste Material wird oft als "Target" oder Ausgangsmaterial bezeichnet. Dies kann ein hochreines Metall wie Titan oder Chrom oder verschiedene keramische Verbindungen sein. Der Elektronenstrahl ist lediglich eine von mehreren Methoden, die zur Verdampfung dieses Targets verwendet werden.

Der Elektronenstrahlprozess, Schritt für Schritt

Obwohl es Teil eines größeren Arbeitsablaufs ist, der Reinigung, Vorbehandlung und Qualitätskontrolle umfasst, beinhaltet die Kernphase der Elektronenstrahlverdampfung einige präzise Schritte.

Schritt 1: Vorbereitung und Fixierung

Die zu beschichtenden Komponenten (die Substrate) werden sorgfältig gereinigt und getrocknet. Sie werden dann auf speziellen Vorrichtungen, die so konstruiert sind, dass die Zieloberflächen dem Dampfstrom ausgesetzt werden, in die Vakuumkammer geladen.

Schritt 2: Erzeugung des Elektronenstrahls

Im Inneren der Kammer erhitzt ein Hochspannungssystem einen Glühfaden, der einen Elektronenstrom emittiert. Dies ähnelt im Prinzip der Elektronenkanone in einem alten CRT-Fernseher.

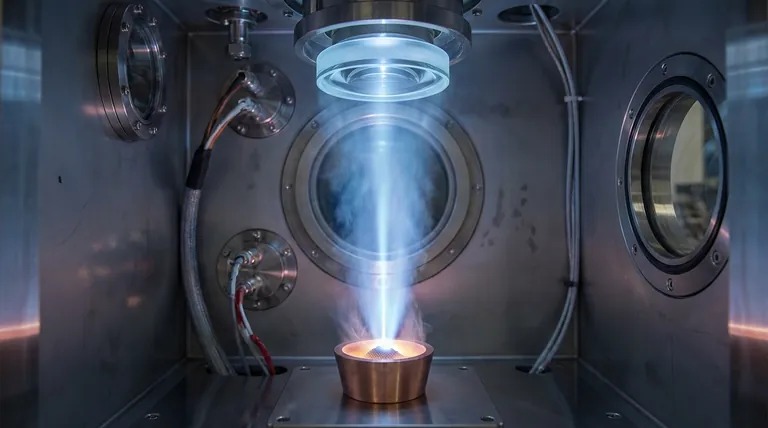

Schritt 3: Verdampfung des Targetmaterials

Leistungsstarke Magnetfelder werden verwendet, um diesen hochenergetischen Elektronenstrahl auf das Ausgangsmaterial zu richten und zu fokussieren, das in einem Behälter, einem sogenannten Tiegel, gehalten wird. Die intensive kinetische Energie der Elektronen wird sofort in Wärmeenergie umgewandelt, wodurch das Material schnell über seinen Siedepunkt erhitzt und zur Verdampfung gebracht wird.

Schritt 4: Abscheidung auf dem Substrat

Die resultierende Dampfwolke dehnt sich aus dem Tiegel aus und bewegt sich geradlinig durch das Vakuum. Wenn die Dampfatome auf die kühlere Oberfläche des Substrats treffen, kondensieren sie und bilden einen dünnen, gleichmäßigen und fest gebundenen Festfilm.

Schritt 5: Herstellung von Verbindungen mit reaktiven Gasen (optional)

Um noch härtere Keramikbeschichtungen zu erzeugen, kann während der Abscheidung ein reaktives Gas wie Stickstoff oder Sauerstoff in die Kammer eingeleitet werden. Die verdampften Metallatome reagieren mit dem Gas zu einer Verbindung (z. B. Titannitrid), die sich dann auf dem Substrat abscheidet.

Die Kompromisse verstehen

Die Elektronenstrahl-PVD ist eine leistungsstarke Technik, aber nicht universell anwendbar. Das Verständnis ihrer spezifischen Vorteile und Einschränkungen ist entscheidend für ihre effektive Anwendung.

Vorteil: Hohe Reinheit und Abscheidungsraten

Der Elektronenstrahl kann immense, lokalisierte Wärme erzeugen. Dies ermöglicht es, Materialien mit sehr hohen Schmelzpunkten zu verdampfen und dies sehr schnell zu tun, was zu hohen Abscheidungsraten und Beschichtungen mit außergewöhnlicher Reinheit führt.

Vorteil: Materialvielseitigkeit

Diese Methode ist für eine Vielzahl von Materialien wirksam, einschließlich hochschmelzender Metalle und dielektrischer Verbindungen, die mit anderen PVD-Techniken wie der einfachen thermischen Verdampfung schwer zu verdampfen sind.

Einschränkung: Es ist ein "Sichtlinien"-Prozess

Da der Dampf geradlinig von der Quelle zum Substrat gelangt, eignet sich diese Methode am besten zum Beschichten flacher oder glatt gekrümmter Oberflächen. Komplexe Formen mit tiefen Vertiefungen oder verdeckten Bereichen erhalten möglicherweise keine gleichmäßige Beschichtung ohne komplexe Teilerotation.

Wie es sich von anderen Methoden unterscheidet

Es ist entscheidend, die Elektronenstrahl-PVD von anderen gängigen Prozessen zu unterscheiden.

E-Beam PVD vs. Sputtern

Sputtern, eine weitere PVD-Methode, verwendet Ionenbeschuss, um Atome physisch vom Targetmaterial zu lösen. Im Gegensatz dazu ist die Elektronenstrahl-PVD ein thermischer Prozess, der Wärme verwendet, um das Material zum Sieden zu bringen.

PVD vs. Chemische Gasphasenabscheidung (CVD)

PVD ist ein physikalischer Prozess (fest → gasförmig → fest). CVD beinhaltet die Einführung von Prekursor-Gasen in eine Kammer, wo sie eine chemische Reaktion auf der Substratoberfläche eingehen und einen festen Film hinterlassen. Der Kernmechanismus ist grundlegend anders.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Beschichtungsverfahrens erfordert ein klares Verständnis des gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Geschwindigkeit für Metalle oder Keramiken liegt: Die Elektronenstrahl-PVD ist eine ausgezeichnete und hocheffiziente Wahl, insbesondere für Materialien mit hohen Schmelzpunkten.

- Wenn Sie komplexe Geometrien beschichten müssen, die nicht in direkter Sichtlinie liegen: Sie sollten prüfen, ob eine Teilerotation ausreicht oder ob eine Alternative wie Sputtern oder ein CVD-Verfahren effektiver wäre.

- Wenn Ihr Ziel eine außergewöhnlich zähe, verschleißfeste Oberfläche ist: Die Kombination von Elektronenstrahl-PVD mit einem reaktiven Gas zur Bildung einer Nitrid- oder Oxidkeramikbeschichtung ist eine standardmäßige und hochwirksame Industriepraxis.

Letztendlich befähigt Sie das Verständnis des Mechanismus der Elektronenstrahlbeschichtung, den präzisen Herstellungsprozess auszuwählen, der Ihre Materialleistungsanforderungen erfüllt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozessart | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Thermische Verdampfung mittels fokussiertem Elektronenstrahl |

| Umgebung | Hochvakuumkammer |

| Hauptvorteil | Hohe Reinheit & hohe Abscheidungsraten für hochschmelzende Materialien |

| Hauptbeschränkung | Sichtlinienprozess, herausfordernd für komplexe Geometrien |

Benötigen Sie eine hochreine, langlebige Beschichtung für Ihre Laborkomponenten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Beschichtungsanwendungen. Unsere Expertise in PVD-Technologien kann Ihnen helfen, überlegene Materialleistungen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Nach welchem Prinzip funktioniert die Magnetron-Sputter-Beschichtung? Erzielen Sie hochwertige Dünnschichten mit Präzision

- Was ist Sinterglas? Ein Niedertemperaturverfahren für komplexe Glasteile

- Was sind die verschiedenen Arten von Lötverfahren? Finden Sie die richtige Heiztechnik für Ihr Projekt

- Wofür kann die physikalische Gasphasenabscheidung (PVD) eingesetzt werden? Steigern Sie Haltbarkeit und Leistung mit PVD-Beschichtungen

- Was sind 3 Vor- und Nachteile von Biomasse? Abwägung der Nachhaltigkeit erneuerbarer Energien

- Was ist der Zweck von Sinterglas? Ein Leitfaden für Präzisionsfiltration und chemische Beständigkeit

- Wie funktioniert der Zentrifugenprozess? Schalten Sie die schnelle Trennung für Ihr Labor frei

- Wie hoch ist die Ausbeute an Pyrolysegas? Ein Leitfaden zur Steuerung Ihres Outputs (20-35%)