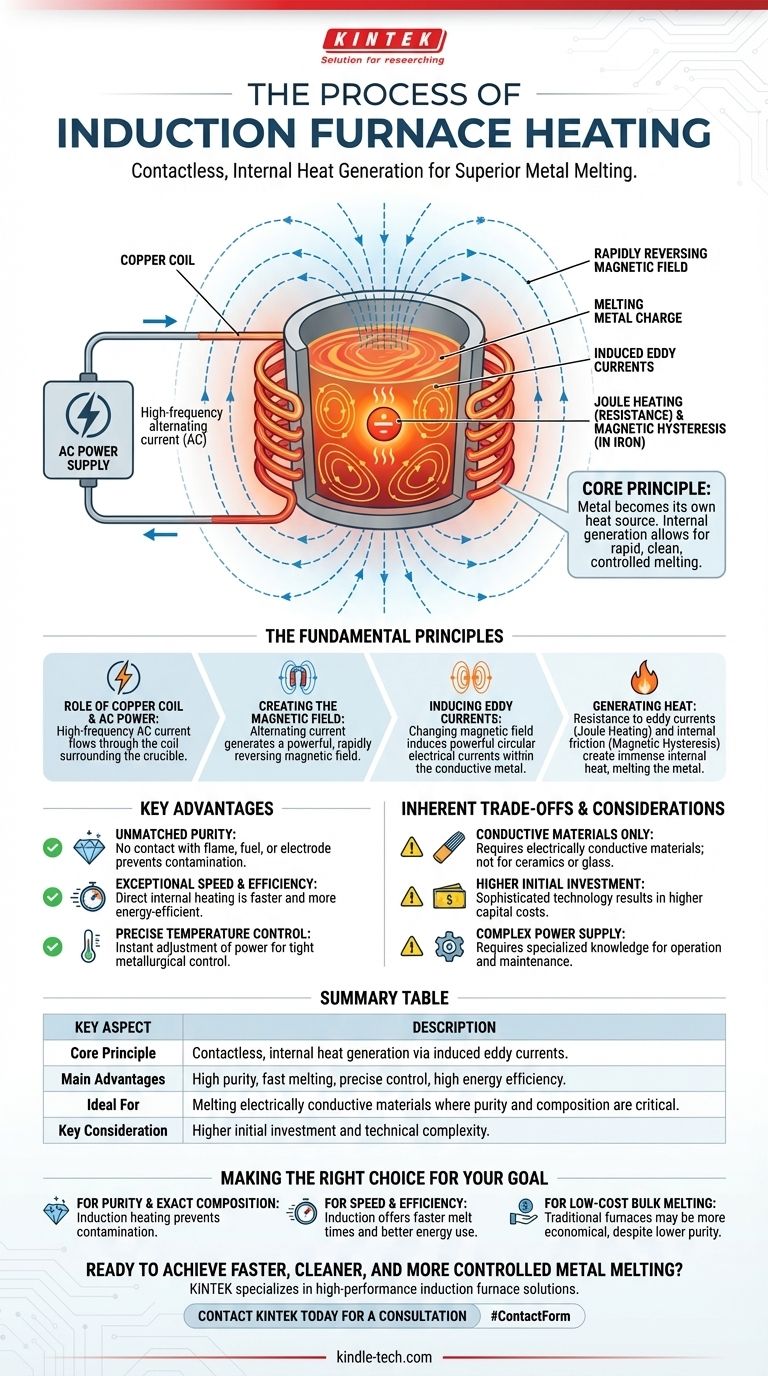

Im Kern ist die Induktionserwärmung ein Prozess der berührungslosen, internen Wärmeerzeugung. Ein Induktionsofen verwendet einen starken, wechselnden elektrischen Strom, der durch eine Kupferspule fließt, um ein sich schnell umkehrendes Magnetfeld zu erzeugen. Dieses Feld durchdringt das leitfähige Metall, das sich in einem Tiegel befindet, und induziert elektrische Ströme, die als Wirbelströme bezeichnet werden. Der eigene Widerstand des Metalls gegen diese Ströme erzeugt intensive Hitze, wodurch es von innen nach außen schmilzt.

Das entscheidende Prinzip der Induktionserwärmung ist, dass das Metall seine eigene Wärmequelle wird. Im Gegensatz zu herkömmlichen Öfen, die externe Wärme zuführen, ermöglicht diese interne Erzeugung ein schnelles, sauberes und hochkontrolliertes Schmelzen ohne direkten Kontakt oder Verbrennung.

Die fundamentalen Prinzipien der Induktionserwärmung

Um wirklich zu verstehen, wie ein Induktionsofen funktioniert, ist es wichtig, die Abfolge physikalischer Prinzipien zu verstehen, die elektrische Energie direkt in thermische Energie im Metall umwandeln.

Die Rolle der Kupferspule und des Wechselstroms

Der Prozess beginnt mit einem speziellen Netzteil, das einen hochfrequenten Wechselstrom (AC) durch eine mehrwindige Kupferspule sendet. Diese Spule ist so konstruiert, dass sie den Tiegel, der das zu schmelzende Metall enthält, umgibt, ihn aber nicht berührt.

Erzeugung des Magnetfeldes

Gemäß den Gesetzen des Elektromagnetismus erzeugt jeder elektrische Strom ein Magnetfeld. Da der Strom wechselt, erzeugt er ein starkes und sich schnell umkehrendes Magnetfeld, das von der Spule ausgeht und den nicht leitfähigen Tiegel leicht durchdringt.

Induzieren von Wirbelströmen

Dies ist der zentrale Mechanismus der Induktion. Während sich das Magnetfeld schnell umkehrt, induziert es starke, kreisförmige elektrische Ströme im leitfähigen Metall. Diese werden als Wirbelströme bezeichnet. Der Ofen wirkt effektiv wie ein Transformator, bei dem die Kupferspule die Primärseite und die Metallcharge selbst die Sekundärseite bildet.

Erzeugung von Wärme durch Widerstand (Joule-Erwärmung)

Alle leitfähigen Materialien weisen ein gewisses Maß an elektrischem Widerstand auf. Wenn die induzierten Wirbelströme durch das Metall fließen, stoßen sie auf diesen Widerstand, was immense Hitze erzeugt. Dieses Phänomen wird als Joule-Erwärmung bezeichnet und ist die Hauptquelle der Hitze, die das Metall schmilzt.

Der Nebeneffekt: Magnetische Hysterese

Bei ferromagnetischen Materialien wie Eisen gibt es eine zusätzliche Wärmequelle. Die schnelle Umkehrung des Magnetfeldes bewirkt, dass sich die magnetischen Domänen im Eisen schnell hin und her bewegen. Diese innere Reibung, bekannt als magnetische Hysterese, trägt ebenfalls zur Gesamterwärmung bei.

Die wichtigsten Vorteile verstehen

Die Methode der internen Wärmeerzeugung verleiht Induktionsöfen mehrere deutliche betriebliche Vorteile gegenüber herkömmlichen gas- oder lichtbogenbeheizten Öfen.

Unübertroffene Reinheit

Da die Wärme innerhalb der Charge erzeugt wird, gibt es keinen Kontakt mit einer Flamme, Brennstoff oder einer Elektrode. Dies beseitigt eine Hauptquelle der Kontamination und macht Induktionsöfen ideal für die Herstellung hochreiner Metalle und präzise formulierter Legierungen.

Außergewöhnliche Geschwindigkeit und Effizienz

Die Wärme wird genau dort erzeugt, wo sie benötigt wird: im Inneren des Metalls. Dieser direkte Energietransfer ist äußerst effizient und ermöglicht deutlich schnellere Schmelzzyklen im Vergleich zu Methoden, bei denen zuerst die Ofenwände erhitzt und diese Wärme dann auf die Charge übertragen werden muss.

Präzise Temperaturkontrolle

Die an die Induktionsspule abgegebene Leistung kann sofort und mit großer Präzision geregelt werden. Dies gibt dem Bediener eine genaue Kontrolle über die Schmelztemperatur, was für die Einhaltung der strengen metallurgischen Anforderungen spezieller Legierungen von entscheidender Bedeutung ist.

Die inhärenten Kompromisse und Überlegungen

Trotz ihrer Vorteile ist die Induktionstechnologie keine universelle Lösung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Anforderung an leitfähige Materialien

Der gesamte Prozess beruht auf der Induktion elektrischer Ströme in der Charge. Daher ist die Induktionserwärmung nur für elektrisch leitfähige Materialien wirksam. Sie kann nicht zur direkten Erwärmung nicht leitfähiger Materialien wie Keramik oder Glas verwendet werden.

Höhere Anfangsinvestition

Induktionsofensysteme, insbesondere ihre Hochfrequenz-Netzteile, sind technologisch anspruchsvoll. Dies führt zu höheren Investitionskosten im Vergleich zu einfacheren, verbrennungsbasierten Öfen.

Komplexität des Netzteils

Die Leistungseinheiten, die die Induktionsspule antreiben, sind komplexe elektronische Geräte. Sie erfordern spezielles Wissen für Betrieb und Wartung, was für Anlagen ohne eigenes technisches Personal ein wichtiger Aspekt sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von Ihren betrieblichen Prioritäten und den Materialien ab, mit denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Legierungsreinheit und der exakten Zusammensetzung liegt: Die Induktionserwärmung ist die überlegene Wahl, da sie Kontamination durch Brennstoff oder Elektroden verhindert.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit und Effizienz liegt: Die schnelle, direkte Erwärmung von Induktionsöfen bietet deutlich schnellere Schmelzzeiten und eine bessere Energienutzung als viele herkömmliche Methoden.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Massenschmelzen weniger empfindlicher Metalle liegt: Ein herkömmlicher gas- oder lichtbogenbeheizter Ofen kann trotz geringerer Kontrolle und Reinheit die wirtschaftlichere Lösung sein.

Das Verständnis dieses Prinzips der internen Wärmeerzeugung ist der Schlüssel zur Nutzung der Induktionstechnologie für überlegene metallurgische Ergebnisse.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Grundprinzip | Berührungslose, interne Wärmeerzeugung durch induzierte elektrische Ströme (Wirbelströme). |

| Hauptvorteile | Hohe Reinheit (keine Kontamination), schnelles Schmelzen, präzise Temperaturkontrolle und hohe Energieeffizienz. |

| Ideal für | Schmelzen elektrisch leitfähiger Materialien, insbesondere wenn hohe Reinheit und präzise Legierungszusammensetzung entscheidend sind. |

| Wichtige Überlegung | Höhere Anfangsinvestition und technische Komplexität im Vergleich zu einigen herkömmlichen Öfen. |

Bereit für schnelleres, saubereres und kontrollierteres Metallschmelzen?

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich fortschrittlicher Induktionsofenlösungen. Unsere Systeme sind darauf ausgelegt, die Reinheit, Geschwindigkeit und Präzision zu liefern, die Ihr Labor oder Ihre Produktionsstätte benötigt.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Induktionserwärmungslösung für Ihre spezifischen Materialien und Ziele helfen.

Kontaktieren Sie KINTEK noch heute für eine Beratung und erfahren Sie, wie unsere Technologie Ihre metallurgischen Prozesse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen