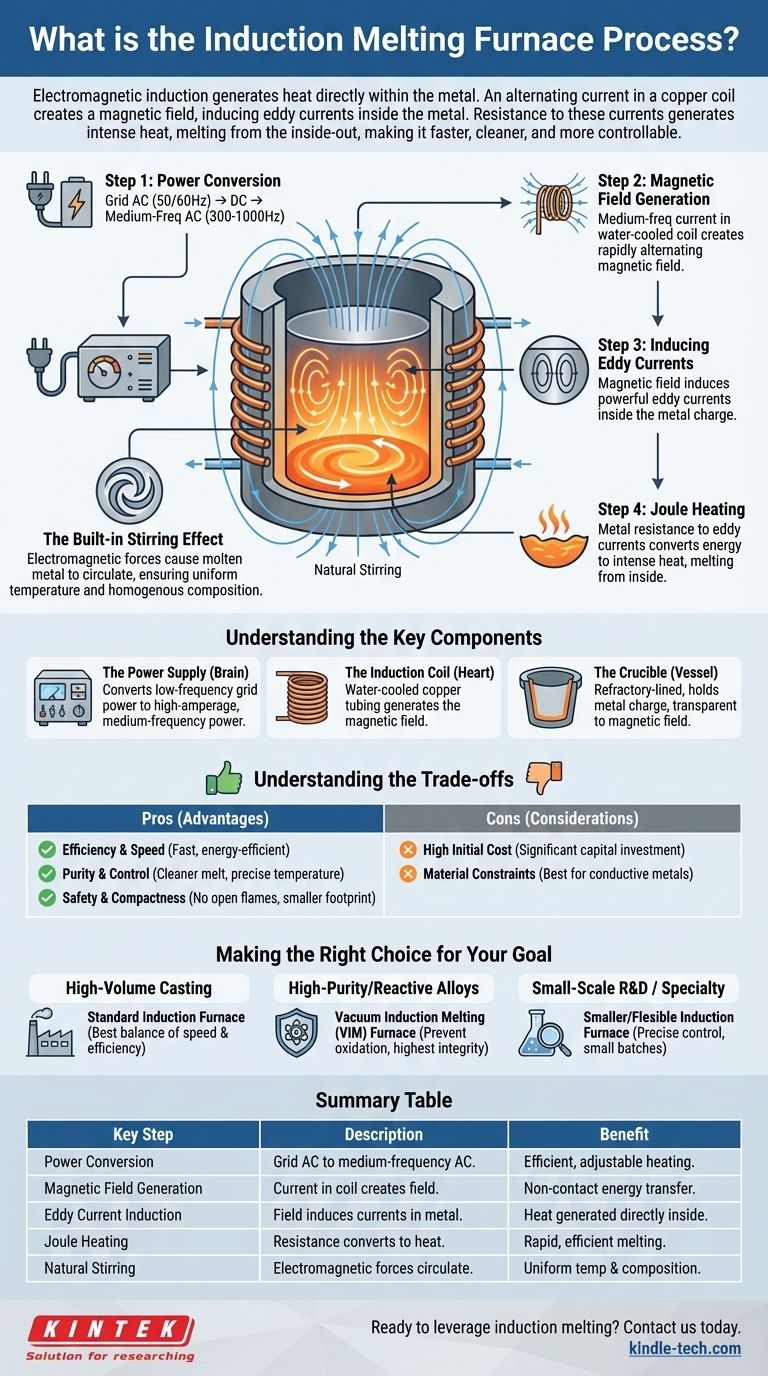

Der Induktionsschmelzprozess nutzt das Prinzip der elektromagnetischen Induktion, um Wärme direkt im Metall selbst zu erzeugen. Ein Wechselstrom fließt durch eine Kupferspule und erzeugt ein starkes und sich schnell umkehrendes Magnetfeld. Dieses Feld induziert starke elektrische Ströme, sogenannte Wirbelströme, im Metallgut, und der Eigenwiderstand des Metalls gegen diese Ströme erzeugt intensive Wärme, wodurch es ohne direkten Kontakt zu einer Flamme oder einem Heizelement schmilzt.

Im Gegensatz zu herkömmlichen Öfen, die ein Material von außen nach innen erwärmen, verwendet ein Induktionsofen ein Magnetfeld, um interne elektrische Ströme zu erzeugen, die das Metall von innen nach außen schmelzen. Dieser grundlegende Unterschied macht den Prozess deutlich schneller, sauberer und kontrollierbarer.

Das Kernprinzip: Vom Strom zum geschmolzenen Metall

Der gesamte Prozess ist eine Kette von Energieumwandlungen, die auf maximale Effizienz ausgelegt sind. Jeder Schritt spielt eine entscheidende Rolle bei der Umwandlung von Netzstrom in die zum Schmelzen benötigte Wärme.

Schritt 1: Stromumwandlung

Der Prozess beginnt mit einem standardmäßigen dreiphasigen Niederfrequenz-Wechselstrom (50/60 Hz) aus dem Stromnetz. Eine spezielle Stromversorgung wandelt diesen Wechselstrom zunächst in Gleichstrom (DC) um.

Anschließend wandelt sie den Gleichstrom wieder in einen einphasigen Mittelfrequenz-Wechselstrom um, typischerweise zwischen 300 Hz und 1000 Hz. Dieser einstellbare Mittelfrequenzstrom ist der Schlüssel zu einer effizienten Induktionserwärmung.

Schritt 2: Erzeugung des Magnetfelds

Dieser speziell erzeugte Mittelfrequenzstrom wird in eine Induktionsspule eingespeist, die normalerweise aus hohlen Kupferrohren besteht. Wenn der Strom durch die Spule fließt, erzeugt er ein starkes, sich schnell änderndes Magnetfeld in dem Raum innerhalb der Spule, wo sich der Tiegel befindet.

Schritt 3: Induktion von Wirbelströmen

Das Magnetfeld durchdringt das in den Tiegel eingelegte Metallgut. Gemäß dem Faradayschen Induktionsgesetz induziert das sich ändernde Magnetfeld starke kreisförmige elektrische Ströme – sogenannte Wirbelströme – im Metall.

Das Metallgut wird im Wesentlichen zur Sekundärspule eines Transformators, wobei die Induktionsspule als Primärspule fungiert.

Schritt 4: Joule-Erwärmung

Die induzierten Wirbelströme fließen durch das Metall, das seinen eigenen natürlichen elektrischen Widerstand besitzt. Dieser Widerstand behindert den Stromfluss und wandelt die elektrische Energie direkt in thermische Energie um, durch einen Prozess, der Joule-Erwärmung genannt wird.

Da diese Wärme im Metall selbst erzeugt wird, ist das Schmelzen außergewöhnlich schnell und effizient, mit minimalem Wärmeverlust an die Umgebung.

Der eingebaute Rühreffekt

Ein einzigartiger Vorteil dieses Prozesses ist die natürliche Rührwirkung. Die elektromagnetischen Kräfte, die die Wirbelströme erzeugen, bewirken auch, dass sich das geschmolzene Metall bewegt und zirkuliert.

Dieses inhärente Rühren sorgt dafür, dass die Schmelze eine gleichmäßige Temperatur und eine homogene chemische Zusammensetzung erreicht, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Die wichtigsten Komponenten verstehen

Ein Induktionsofensystem ist konzeptionell relativ einfach und besteht aus drei Hauptkomponenten, die zusammenwirken.

Die Stromversorgung

Dies ist das "Gehirn" des Systems. Es handelt sich um eine ausgeklügelte Halbleitereinheit, die für die entscheidende Aufgabe verantwortlich ist, Niederfrequenz-Netzstrom in den hochstromigen Mittelfrequenzstrom umzuwandeln, der von der Induktionsspule benötigt wird.

Die Induktionsspule

Dies ist das "Herz" des Ofens. Es ist eine präzise gewickelte Spule aus Kupferrohren, die das Magnetfeld erzeugt. Sie ist fast immer wassergekühlt, um die immense Wärme abzuleiten, die durch die hohen elektrischen Ströme, die durch sie fließen, erzeugt wird.

Der Tiegel

Dies ist das feuerfest ausgekleidete Gefäß, das das Metallgut aufnimmt. Es muss aus einem Material bestehen, das extremen Temperaturen standhält und für das Magnetfeld transparent ist, sodass das Feld hindurchtreten und sich mit dem Metall im Inneren verbinden kann.

Die Kompromisse verstehen

Obwohl hochwirksam, birgt das Induktionsschmelzen spezifische Vorteile und Überlegungen, die es für bestimmte Anwendungen gegenüber anderen geeignet machen.

Pro: Effizienz und Geschwindigkeit

Da die Wärme direkt im Material erzeugt wird, ist der Prozess im Vergleich zu Methoden, die auf externer Verbrennung oder Heizelementen basieren, unglaublich schnell und energieeffizient. Anlauf- und Schmelzzeiten sind deutlich kürzer.

Pro: Reinheit und Kontrolle

Es gibt keine Verbrennungsnebenprodukte (wie Gas oder Ruß), die das Metall verunreinigen könnten, was zu einer saubereren Schmelze führt. Die Leistungsaufnahme kann präzise gesteuert werden, was eine genaue Temperaturregelung und überlegene metallurgische Ergebnisse ermöglicht.

Pro: Sicherheit und Kompaktheit

Das Fehlen offener Flammen oder massiver externer Wärmequellen schafft eine sicherere und kühlere Arbeitsumgebung. Die Öfen selbst sind auch kompakter als herkömmliche Öfen gleicher Kapazität.

Kontra: Hohe Anfangskosten

Die ausgeklügelten Stromversorgungseinheiten und präzisionsgefertigten Spulen stellen eine erhebliche Kapitalinvestition dar im Vergleich zu einfacheren, brennstoffbetriebenen Ofentechnologien.

Kontra: Materialbeschränkungen

Induktionsschmelzen ist am effektivsten für elektrisch leitende Metalle. Während nichtleitende Materialien in einem leitfähigen (z. B. Graphit-) Tiegel geschmolzen werden können, ist der Prozess indirekt und weniger effizient.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schmelztechnologie hängt vollständig von Ihren Materialanforderungen, dem Produktionsumfang und den Qualitätsstandards ab.

- Wenn Ihr Hauptaugenmerk auf dem Gießen großer Mengen von Standardmetallen (z. B. Eisen, Stahl, Aluminium) liegt: Ein Standard-Mittelfrequenz-Induktionsofen bietet die beste Balance aus Geschwindigkeit, Effizienz und Sauberkeit für Gießereibetriebe.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, reaktiver Legierungen (z. B. Titan, Nickelbasis-Superlegierungen) liegt: Ein Vakuum-Induktionsschmelzofen (VIM) ist unerlässlich, um Oxidation zu verhindern und höchste Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kleineren F&E-Projekten oder speziellen Edelmetallen liegt: Ein kleinerer, flexiblerer Induktionsofen ermöglicht eine präzise Kontrolle über kleine Chargen und einzigartige Legierungen mit minimalem Materialverlust.

Letztendlich ist das Verständnis des Prinzips der internen Erwärmung der Schlüssel zur Nutzung der Präzision, Geschwindigkeit und Sauberkeit der Induktionsschmelztechnologie.

Zusammenfassungstabelle:

| Wichtiger Schritt | Beschreibung | Vorteil |

|---|---|---|

| Stromumwandlung | Netz-AC wird in Mittelfrequenz-AC umgewandelt. | Ermöglicht effizientes und einstellbares Heizen. |

| Magnetfelderzeugung | Strom in der Kupferspule erzeugt ein wechselndes Magnetfeld. | Kontaktlose Energieübertragung auf das Metall. |

| Wirbelstrominduktion | Das Magnetfeld induziert elektrische Ströme (Wirbelströme) im Metall. | Wärme wird direkt im Material erzeugt. |

| Joule-Erwärmung | Metallwiderstand wandelt elektrische Energie in intensive Wärme um. | Schnelles, effizientes Schmelzen von innen nach außen. |

| Natürliches Rühren | Elektromagnetische Kräfte zirkulieren das geschmolzene Metall. | Gewährleistet gleichmäßige Temperatur und Zusammensetzung. |

Bereit, die Präzision und Effizienz des Induktionsschmelzens in Ihrem Labor oder Ihrer Gießerei zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsschmelzöfen, die auf Geschwindigkeit, Reinheit und Kontrolle ausgelegt sind. Egal, ob Sie in der Forschung und Entwicklung tätig sind, hochreine Legierungen oder großvolumigen Metallguss herstellen, unsere Lösungen helfen Ihnen, überlegene Ergebnisse mit saubereren Schmelzen und erheblichen Energieeinsparungen zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Metallverarbeitungsanforderungen zu besprechen und zu entdecken, wie unsere Technologie Ihre Betriebsabläufe verbessern kann.

Kontaktieren Sie uns über unser Kontaktformular, um mit einem Experten zu sprechen!

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Wie hoch ist die Temperatur eines Schmelzofens? Ein Leitfaden zu materialspezifischen Temperaturbereichen

- Was ist das Konzept eines Induktionsofens? Schnelles, sauberes und effizientes Metallschmelzen freischalten

- Welche Vorteile bietet ein Hochfrequenz-Induktionserhitzer gegenüber herkömmlichen Methoden für Ermüdungsprüfungen bei hohen Temperaturen?

- Wie heiß kann ein Induktionsofen werden? Die Wahrheit über extreme Temperaturgrenzen

- Was sind die Nachteile des Kerninduktionsofens? Wesentliche Einschränkungen bei Flexibilität und Raffination

- Was sind die Anwendungen der Hochfrequenz-Induktionserwärmung? Erzielen Sie präzise, saubere Wärme für Ihren industriellen Prozess

- Was ist Vakuum-Lichtbogenschmelzen? Ein Leitfaden zur Herstellung hochreiner Metalle

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit