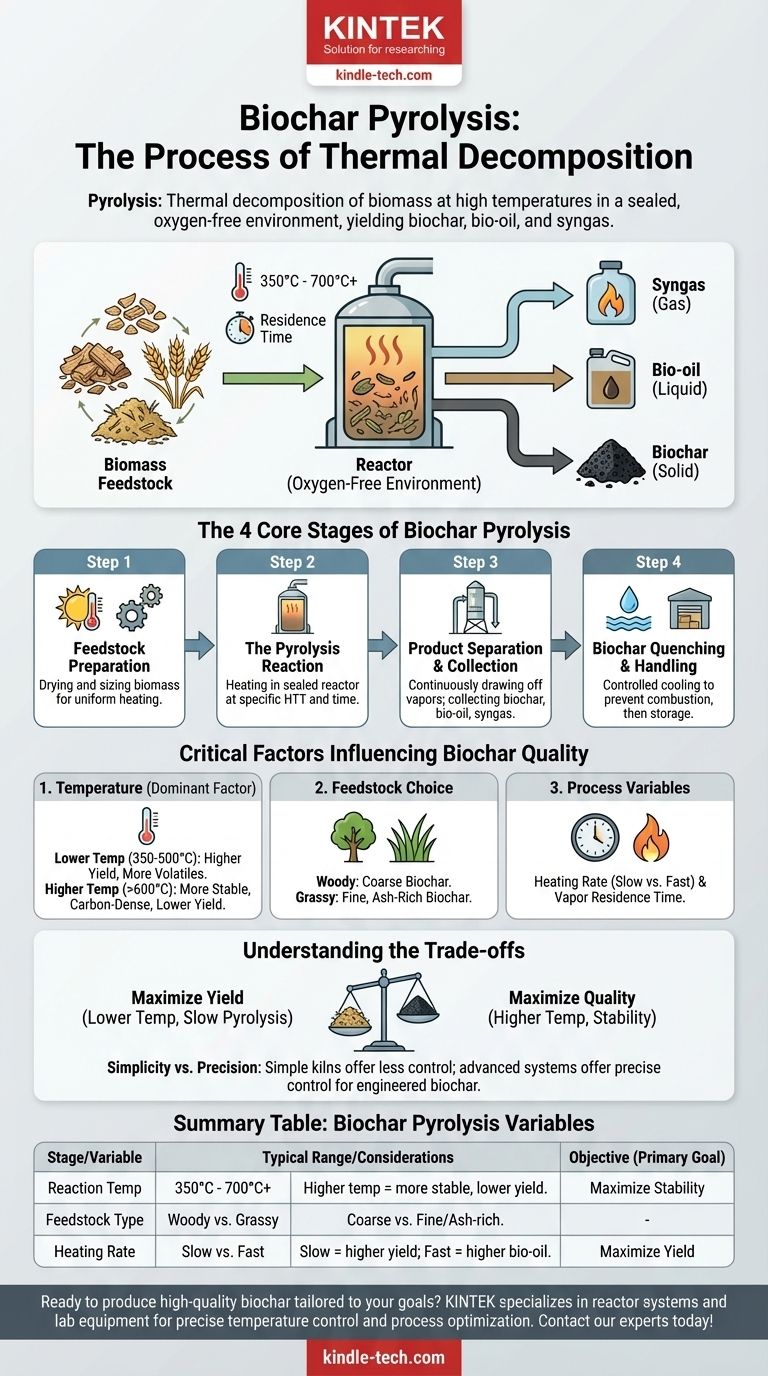

Im Wesentlichen ist die Pyrolyse ein Prozess der thermischen Zersetzung, der Biomasse, wie Holz oder landwirtschaftliche Abfälle, in Pflanzenkohle umwandelt. Dies wird erreicht, indem das Material auf hohe Temperaturen in einer versiegelten, sauerstofffreien oder sauerstoffarmen Umgebung erhitzt wird. Ohne Sauerstoff verbrennt die Biomasse nicht; stattdessen zerfällt sie in einen stabilen, kohlenstoffreichen Feststoff (Pflanzenkohle) sowie flüssige (Bio-Öl) und gasförmige (Synthesegas) Nebenprodukte.

Das Kernprinzip der Pflanzenkohleherstellung ist nicht nur das Erhitzen von Biomasse, sondern die präzise Steuerung der Bedingungen dieses Heizprozesses. Die endgültige Ausbeute und die Eigenschaften Ihrer Pflanzenkohle werden direkt durch Schlüsselvariablen bestimmt, wobei die Temperatur der einflussreichste Einzelfaktor ist.

Die Kernphasen der Pflanzenkohle-Pyrolyse

Die Umwandlung von roher Biomasse in fertige Pflanzenkohle folgt einem klaren, mehrstufigen Prozess. Jeder Schritt bietet die Möglichkeit, die Qualität des Endprodukts zu beeinflussen.

Schritt 1: Rohstoffvorbereitung

Der Prozess beginnt mit dem rohen organischen Material oder dem Rohstoff (Feedstock). Dies kann eine breite Palette von Materialien umfassen, wie Kiefernholz, Weizenstroh, Grünschnitt oder sogar getrocknete Algen.

In dieser Anfangsphase wird die Biomasse für den Reaktor vorbereitet, was das Trocknen zur Reduzierung des Feuchtigkeitsgehalts und das Zerkleinern oder Mahlen zur Erzielung einer gleichmäßigen Partikelgröße für eine gleichmäßige Erwärmung umfassen kann.

Schritt 2: Die Pyrolyse-Reaktion

Der vorbereitete Rohstoff wird in einen Reaktor eingebracht, der dann versiegelt wird, um Sauerstoff auszuschließen. Die Biomasse wird auf eine bestimmte Pyrolysetemperatur erhitzt, die typischerweise zwischen 350 °C und 700 °C oder höher liegt.

Das Material wird für eine bestimmte Verweilzeit bei dieser höchsten Behandlungstemperatur (HTT) gehalten. Während dieser Phase werden flüchtige Verbindungen als Gase und Dämpfe ausgetrieben, wodurch die feste, kohlenstoffreiche Pflanzenkohle zurückbleibt.

Schritt 3: Produktabscheidung und -sammlung

Während sich die Biomasse zersetzt, trennt sie sich in drei verschiedene Produkte: feste Pflanzenkohle, flüssiges Bio-Öl und Synthesegas.

Eine effektive Pyrolyseanlage verfügt über separate Mechanismen, um die heißen Dämpfe und Gase kontinuierlich abzuführen. Diese können kondensiert werden, um das Bio-Öl aufzufangen, oder als Brennstoff verwendet werden, um die Reaktion aufrechtzuerhalten, während die feste Pflanzenkohle in der Hauptkammer verbleibt.

Schritt 4: Abschrecken und Handhabung der Pflanzenkohle

Sobald die Reaktion abgeschlossen ist, muss die heiße Pflanzenkohle kontrolliert abgekühlt werden. Dieser als Abschrecken (Quenching) bezeichnete Prozess verhindert, dass sie bei Kontakt mit Sauerstoff verbrennt.

Nach dem Abschrecken wird die stabile Pflanzenkohle gesammelt, gelagert und für ihren vorgesehenen Zweck vorbereitet, sei es in der Landwirtschaft, Filtration oder im Bauwesen.

Kritische Faktoren, die die Qualität der Pflanzenkohle beeinflussen

Die bloße Durchführung der Schritte reicht nicht aus; die Beherrschung des Prozesses bedeutet, die Variablen zu verstehen, die das Ergebnis steuern.

Die dominierende Rolle der Temperatur

Die höchste Behandlungstemperatur (HTT) hat den größten Gesamteinfluss auf die Eigenschaften der Pflanzenkohle. Niedrigere Temperaturen (350–500 °C) neigen dazu, eine höhere Ausbeute an Pflanzenkohle zu erzeugen, aber die Kohle selbst enthält mehr flüchtige Bestandteile.

Höhere Temperaturen (>600 °C) führen zu einer geringeren Pflanzenkohleausbeute, ergeben jedoch ein stabileres, kohlenstoffdichteres Produkt mit einer größeren Oberfläche.

Der Einfluss der Rohstoffwahl

Das Ausgangsmaterial ist wichtig. Holzige Biomasse erzeugt im Allgemeinen eine grobe, blockartige Pflanzenkohle, während grasartige Rohstoffe wie Stroh zu einer feineren, aschehaltigeren Pflanzenkohle führen. Die inhärente chemische Struktur des Rohstoffs legt die Basis für die Eigenschaften des Endprodukts fest.

Andere Prozessvariablen

Obwohl sie der Temperatur nachgeordnet sind, spielen Faktoren wie die Aufheizrate und die Verweilzeit der Dämpfe ebenfalls eine Rolle. Die langsame Pyrolyse, die eine langsame Aufheizrate beinhaltet, maximiert die Ausbeute an Pflanzenkohle und erreicht oft bis zu 30 % Ausbeute nach Trockengewicht. Die schnelle Pyrolyse priorisiert die Produktion von Bio-Öl.

Die Abwägungen verstehen

Die Herstellung von Pflanzenkohle ist ein Balanceakt zwischen konkurrierenden Zielen. Es gibt keine einzige „beste“ Methode, sondern nur die beste Methode für ein bestimmtes Ziel.

Ausbeute vs. Qualität

Es besteht ein inhärenter Kompromiss zwischen der Menge der produzierten Pflanzenkohle und ihren spezifischen Eigenschaften.

Ein Prozess, der auf maximale Ausbeute optimiert ist (z. B. langsame Pyrolyse bei niedrigeren Temperaturen), liefert nicht die stabilste, kohlenstoffreichste Pflanzenkohle. Umgekehrt führt die Anzielung hoher Kohlenstoffstabilität mit hohen Temperaturen unweigerlich zu einer geringeren Gesamtfeststoffausbeute.

Einfachheit vs. Präzision

Einfache, kostengünstige Pyrolysesysteme (wie Öfen oder Batch-Reaktoren) können qualitativ hochwertige Pflanzenkohle produzieren, bieten jedoch nur begrenzte Kontrolle über Temperatur und Aufheizrate.

Hochgradig instrumentierte Durchflusssysteme bieten eine präzise Kontrolle über alle Variablen und ermöglichen die konsistente Herstellung von maßgeschneiderter Pflanzenkohle. Diese Präzision geht jedoch mit erheblich höheren Kapital- und Betriebskosten einher.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Pflanzenkohle herzustellen, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Pflanzenkohleausbeute für das Bodenvolumen liegt: Wenden Sie langsame Pyrolyse mit niedrigeren Spitzentemperaturen (etwa 450–550 °C) an.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer hochstabilen Pflanzenkohle zur langfristigen Kohlenstoffsequestrierung liegt: Verwenden Sie höhere Spitzentemperaturen (über 600 °C) und akzeptieren Sie eine geringere Gesamtausbeute.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger und nasser Abfallströme liegt: Investieren Sie vor der Pyrolyseeinheit in robuste Ausrüstung zur Trocknung und Vorbereitung des Rohmaterials.

Das Verständnis dieser steuernden Faktoren ermöglicht es Ihnen, den Pyrolyseprozess so zu gestalten, dass eine Pflanzenkohle mit genau den Eigenschaften entsteht, die Sie benötigen.

Zusammenfassungstabelle:

| Phase | Schlüsselvariable | Typischer Bereich/Überlegungen |

|---|---|---|

| Reaktion | Pyrolysetemperatur | 350 °C - 700 °C+ (Höhere Temp. = stabilere Pflanzenkohle, geringere Ausbeute) |

| Rohstoff | Biomasseart | Holzig (grobe Pflanzenkohle) vs. Grasartig (feine, aschehaltige Pflanzenkohle) |

| Prozess | Aufheizrate | Langsame Pyrolyse (maximiert Pflanzenkohleausbeute) vs. Schnelle Pyrolyse (maximiert Bio-Öl) |

| Ziel | Hauptziel | Ausbeute maximieren (niedrigere Temp.) vs. Stabilität/Kohlenstoffsequestrierung maximieren (höhere Temp.) |

Bereit, hochwertige Pflanzenkohle herzustellen, die auf Ihre spezifischen Ziele zugeschnitten ist?

Ob Ihr Fokus auf der Maximierung der Ausbeute für die Bodenverbesserung oder der Herstellung eines hochstabilen Produkts zur Kohlenstoffsequestrierung liegt, die richtige Laborausrüstung ist entscheidend für präzise Temperaturkontrolle und Prozessoptimierung. KINTEK ist spezialisiert auf Reaktorsysteme und Laborgeräte für die Pyrolyse-Forschung und -Entwicklung und hilft Ihnen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Bedürfnisse bei der Pflanzenkohleproduktion zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien