Im Kern ist die thermische Verdampfung ein unkomplizierter Prozess, der zur Herstellung ultradünner Schichten verwendet wird. Es handelt sich um eine Form der physikalischen Gasphasenabscheidung (PVD), bei der ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Dieser Dampf wandert dann und kondensiert auf einer kühleren Oberfläche, dem Substrat, und bildet einen festen, gleichmäßigen Dünnfilm.

Das Grundprinzip der thermischen Verdampfung ist ein Phasenwechsel: Ein festes Material wird mittels thermischer Energie in einen Dampf umgewandelt und dann wieder in einen Feststoff, wenn es auf einem Substrat abgeschieden wird. Dieser gesamte Prozess muss im Vakuum stattfinden, um die Reinheit und Qualität des resultierenden Films zu gewährleisten.

Die Kernprinzipien des Prozesses

Um die thermische Verdampfung wirklich zu verstehen, ist es unerlässlich, die wichtigsten Phasen und die Umgebung, in der sie stattfinden, aufzuschlüsseln. Jeder Schritt ist entscheidend für die erfolgreiche Herstellung eines hochwertigen Dünnfilms.

Die Rolle des Hochvakuums

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Das Hochvakuum (niedriger Druck) ist aus zwei Gründen entscheidend.

Erstens entfernt es atmosphärische Gase wie Sauerstoff und Stickstoff, die sonst mit dem heißen Dampf reagieren und den endgültigen Film verunreinigen könnten.

Zweitens ermöglicht es den verdampften Atomen, direkt von der Quelle zum Substrat auf einem "Sichtlinienpfad" zu gelangen, ohne mit anderen Gasmolekülen zu kollidieren. Dies gewährleistet einen effizienten und vorhersehbaren Abscheidungsprozess.

Die Heizquelle und das Ausgangsmaterial

Das abzuscheidende Material, oft in Form von Pellets oder Pulver, wird in einen Behälter gegeben. Dieser Behälter ist auch das Heizelement.

Dieses Element wird üblicherweise als "Schiffchen", "Korb" oder "Spule" bezeichnet und besteht aus einem Material mit einem sehr hohen Schmelzpunkt, wie z.B. Wolfram.

Die Verdampfungsphase

Ein hoher elektrischer Strom wird durch das Schiffchen geleitet. Aufgrund seines elektrischen Widerstands heizt sich das Schiffchen schnell auf und erreicht Temperaturen, die hoch genug sind, um das Ausgangsmaterial zu schmelzen und dann zu verdampfen.

Deshalb wird die Technik oft als Widerstandsverdampfung bezeichnet – sie nutzt den elektrischen Widerstand, um die benötigte thermische Energie zu erzeugen.

Die Abscheidungsphase

Einmal verdampft, existiert das Material als Dampf oder Wolke von Atomen innerhalb der Kammer. Diese Atome bewegen sich von der Quelle nach außen.

Wenn sie das kühlere Substrat erreichen, das strategisch über der Quelle platziert ist, verlieren sie ihre Energie und kondensieren, wobei sie vom Gas wieder in einen Feststoff übergehen. Schicht für Schicht bauen sich diese Atome auf, um den gewünschten Dünnfilm zu bilden.

Häufige Anwendungen und Materialien

Die thermische Verdampfung ist eine vielseitige und weit verbreitete Technik, insbesondere wegen ihrer Einfachheit und Effektivität bei bestimmten Materialien.

Verwendete Materialien

Diese Methode ist hochwirksam für die Abscheidung von reinen atomaren Elementen, wie Metallen wie Aluminium, Gold und Chrom, sowie einigen Nichtmetallen. Sie kann auch für bestimmte Moleküle wie einfache Oxide und Nitride verwendet werden.

Wichtige industrielle Anwendungen

Der Prozess ist ein Arbeitspferd in der Elektronikindustrie zur Herstellung von elektrisch leitenden Schichten. Filme, die durch thermische Verdampfung hergestellt wurden, finden sich in OLED-Displays, Solarzellen und Dünnschichttransistoren.

Die Kompromisse verstehen

Keine einzelne Abscheidungstechnik ist perfekt für jede Anwendung. Das Verständnis der Vor- und Nachteile der thermischen Verdampfung ist entscheidend für ihren effektiven Einsatz.

Vorteile: Einfachheit und Kosten

Die Ausrüstung für die thermische Verdampfung ist relativ einfach und kostengünstiger im Vergleich zu komplexeren PVD-Methoden wie dem Sputtern. Dies macht sie zu einer sehr zugänglichen Technik sowohl für die Forschung als auch für die industrielle Produktion.

Einschränkungen: Materialbeschränkungen

Die primäre Einschränkung ist die Heizmethode. Sie ist nicht geeignet für Materialien mit extrem hohen Verdampfungstemperaturen, die den Schmelzpunkt des Widerstandsschiffchens selbst überschreiten würden.

Darüber hinaus können komplexe Verbindungen oder Legierungen schwierig abzuscheiden sein, da ihre Bestandteile mit unterschiedlichen Raten verdampfen können, was die Zusammensetzung des endgültigen Films verändert.

Eine gängige Alternative: E-Beam-Verdampfung

Für Materialien mit höheren Schmelzpunkten wird häufig eine verwandte Technik namens Elektronenstrahl- (E-Beam-) Verdampfung verwendet. Anstelle eines Widerstandsschiffchens wird ein hochenergetischer Elektronenstrahl verwendet, um das Ausgangsmaterial zu erhitzen und zu verdampfen, was viel höhere Temperaturen ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von Ihrem Material, Ihrem Budget und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung reiner Metalle liegt: Die thermische Verdampfung ist eine ausgezeichnete und sehr zuverlässige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Metallen oder komplexen Legierungen liegt: Sie sollten die E-Beam-Verdampfung oder das Sputtern untersuchen, um eine bessere Kontrolle und höhere Temperaturen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Form liegt: Möglicherweise müssen Sie eine Nicht-Sichtlinien-Technik wie die chemische Gasphasenabscheidung (CVD) erkunden.

Letztendlich bleibt die thermische Verdampfung eine grundlegende Technik in der Materialwissenschaft, geschätzt für ihre Einfachheit, eine feste Quelle in einen präzisen, funktionalen Dünnfilm umzuwandeln.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vakuumkammer | Luft wird entfernt, um ein Hochvakuum zu erzeugen. | Verhindert Kontamination; ermöglicht direkte "Sichtlinien"-Dampfbewegung. |

| 2. Erhitzen | Ein Widerstandsschiffchen (z.B. Wolfram) wird mit hohem elektrischem Strom erhitzt. | Schmilzt und verdampft das Ausgangsmaterial (z.B. Aluminium, Gold). |

| 3. Verdampfung | Ausgangsmaterial verwandelt sich in eine Dampfwolke. | Erzeugt einen Strom von Atomen, bereit zur Abscheidung. |

| 4. Abscheidung | Dampf wandert und kondensiert auf einem kühleren Substrat. | Bildet Schicht für Schicht einen festen, gleichmäßigen Dünnfilm. |

Bereit, die thermische Verdampfung in Ihren Laborworkflow zu integrieren?

Die thermische Verdampfung ist eine grundlegende Technik zur Abscheidung hochreiner Metallfilme für Anwendungen in der Elektronik, Optik und Forschung. Die Wahl der richtigen Ausrüstung ist entscheidend, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient Laborbedürfnisse. Wir bieten zuverlässige thermische Verdampfungssysteme und -komponenten – einschließlich Vakuumkammern, Widerstandsschiffchen und Quellen – um Ihnen zu helfen, präzise Dünnschichtabscheidungen zu erreichen.

Lassen Sie uns Ihnen helfen, Ihre F&E- oder Produktionskapazitäten zu verbessern. Unsere Experten können Sie zur idealen Lösung für Ihre spezifischen Materialien und Ihr Budget führen.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und die richtige thermische Verdampfungslösung für Ihr Labor zu entdecken.

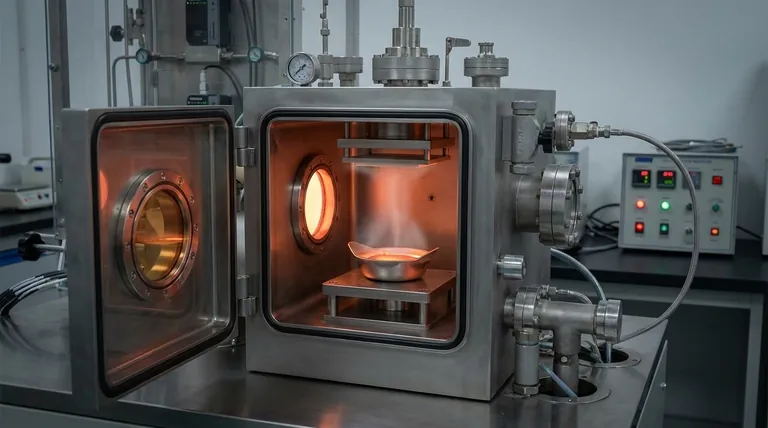

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen