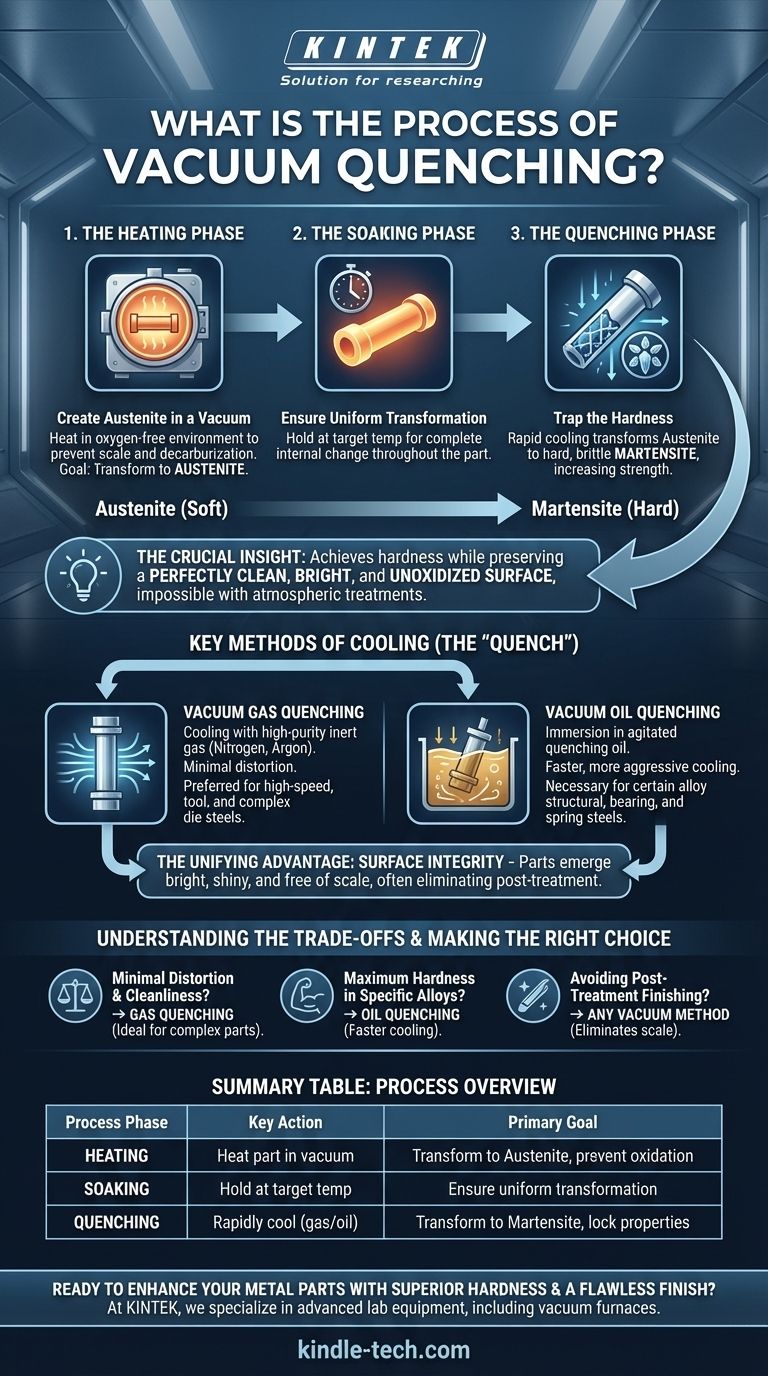

Im Kern ist das Vakuumhärten ein hochentwickeltes Wärmebehandlungsverfahren, bei dem ein Metallteil in einem Vakuumofen auf eine bestimmte Temperatur erhitzt, dort gehalten wird, um eine vollständige innere Gefügeänderung zu gewährleisten, und dann schnell abgekühlt wird. Diese schnelle Abkühlung, das „Abschrecken“, wandelt die Mikrostruktur des Metalls von Austenit in einen viel härteren Zustand namens Martensit um, was die Festigkeit und Haltbarkeit des Teils erheblich steigert.

Die entscheidende Erkenntnis ist, dass es beim Vakuumhärten nicht nur darum geht, das Metall zu härten, sondern diese Härte zu erzielen und gleichzeitig eine vollkommen saubere, helle und unoxidierte Oberfläche zu bewahren, was bei herkömmlichen atmosphärischen Wärmebehandlungen unmöglich ist.

Die Grundprinzipien des Vakuumhärtens

Um zu verstehen, warum dieser Prozess so effektiv ist, müssen wir uns jede seiner drei unterschiedlichen Phasen ansehen. Das Vakuum ist der rote Faden, der Kontrolle und Präzision während des gesamten Prozesses gewährleistet.

Die Aufwärmphase: Erzeugung von Austenit im Vakuum

Der Prozess beginnt damit, dass das Werkstück in einen Vakuumofen gelegt wird. Das Erhitzen des Teils in einer kontrollierten, sauerstofffreien Umgebung ist das bestimmende Merkmal dieser Methode.

Dieses Vakuum verhindert Oxidation (Zunder oder Rost) und Entkohlung – den Verlust von Kohlenstoff von der Stahloberfläche, der das Endprodukt sonst erweichen würde. Das Ziel ist es, das Material auf eine bestimmte Temperatur zu erhitzen, bei der sich seine innere Kristallstruktur in Austenit umwandelt.

Die Haltephase (Soaking): Sicherstellung einer gleichmäßigen Umwandlung

Sobald die Zieltemperatur erreicht ist, wird das Werkstück für einen festgelegten Zeitraum „gehalten“ oder „durchgehalten“ (Soaking). Dieser Schritt ist entscheidend, um sicherzustellen, dass die austenitische Umwandlung im gesamten Volumen des Teils, von der Oberfläche bis zum Kern, vollständig ist.

Die Abschreckphase: Fixierung der Härte

Dies ist die Phase der schnellen Abkühlung, die die gewünschten Eigenschaften fixiert. Die Geschwindigkeit der Abkühlung wird sorgfältig kontrolliert, um zu verhindern, dass der Austenit in seine weicheren Formen zurückkehrt.

Stattdessen fixiert die schnelle Abkühlung die Kohlenstoffatome im Eisenkristallgitter und erzwingt die Bildung von Martensit – einer sehr harten, festen und spröden Mikrostruktur. Diese Umwandlung ist die Quelle der erheblichen Härteerhöhung.

Wichtige Methoden der Abkühlung (Das „Abschrecken“)

Das Abschreckmedium ist die Schlüsselvariable, die die spezifische Art des Vakuumhärtungsverfahrens definiert. Die Wahl hängt vollständig von der Art des Materials und den erforderlichen End-Eigenschaften ab.

Vakuumgasabschreckung

Bei dieser Methode wird das Werkstück abgekühlt, indem die Kammer mit einem hochreinen Inertgas unter hohem Druck gefüllt wird, wie z. B. Stickstoff oder Argon.

Dies ist ein sehr sauberer Prozess, der zu minimaler Verformung des Teils führt. Es ist die bevorzugte Methode für Materialien wie Schnellarbeitsstahl, Werkzeugstahl und komplexe Gesenksstähle.

Vakuumölabschreckung

Bei dieser Methode wird das erhitzte Werkstück in eine separate Vakuumkammer überführt und in einen Tank mit bewegtem Abschrecköl getaucht.

Öl bietet eine schnellere, aggressivere Abkühlrate als Gas. Dies ist für bestimmte legierte Konstruktionsstähle, Lagerstähle und Federstähle erforderlich, die ein stärkeres Abschrecken benötigen, um volle Härte zu erreichen.

Die Abwägungen verstehen

Die Wahl zwischen den Abschreckmethoden beinhaltet die Abwägung zwischen der Notwendigkeit einer schnellen Abkühlung und dem Risiko der Teileverformung sowie dem Wunsch nach Sauberkeit.

Warum Gas gegenüber Öl wählen?

Die Gasabschreckung bietet eine überlegene Dimensionsstabilität, was bedeutet, dass das Teil während des Prozesses viel weniger wahrscheinlich verzogen oder verformt wird. Für hochpräzise Komponenten mit komplexen Geometrien ist dies ein erheblicher Vorteil. Die Teile kommen außerdem perfekt sauber heraus.

Wann ist Öl notwendig?

Einige Legierungen, insbesondere solche mit geringerem Legierungsgehalt, weisen eine geringere „Härtbarkeit“ auf. Sie erfordern die schnellere Wärmeabfuhrrate, die nur ein Ölbad bieten kann, um sich vollständig in Martensit umzuwandeln und ihre maximale potenzielle Härte zu erreichen.

Der vereinheitlichende Vorteil: Oberflächenintegrität

Unabhängig vom Kühlmedium ist der Hauptvorteil jedes Vakuumprozesses die makellose Oberfläche des Endteils. Durch den Ausschluss der atmosphärischen Wechselwirkung kommt das Werkstück hell, glänzend und frei von Zunder heraus. Dies macht oft kostspielige und zeitaufwändige Nachbehandlungsreinigungen oder Bearbeitungen überflüssig.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses erfordert ein klares Verständnis Ihres Materials und Ihres Endziels.

- Wenn Ihr Hauptaugenmerk auf minimaler Verformung und Oberflächensauberkeit liegt: Die Vakuumgasabschreckung ist die überlegene Wahl, insbesondere für komplexe Werkzeug- und Gesenksstähle.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte in bestimmten legierten Stählen zu erreichen: Die Vakuumölabschreckung ist aufgrund ihrer schnelleren und aggressiveren Abkühlrate oft notwendig.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine Nachbehandlung zu vermeiden: Jede Vakuumhärtungsmethode ist atmosphärischen Verfahren weit überlegen, da sie Zunder und Entkohlung eliminiert.

Letztendlich geht es beim Vakuumhärten darum, überlegene Materialeigenschaften mit beispielloser Präzision und Oberflächenqualität zu erzielen.

Zusammenfassungstabelle:

| Prozessphase | Schlüsselaktion | Hauptziel |

|---|---|---|

| Aufwärmen | Teil im Vakuumofen erhitzen | Gefüge in Austenit umwandeln, Oxidation verhindern |

| Halten (Soaking) | Auf Zieltemperatur halten | Gleichmäßige Umwandlung im gesamten Teil sicherstellen |

| Abschrecken | Schnell mit Gas oder Öl abkühlen | Austenit in harten Martensit umwandeln, Eigenschaften fixieren |

Bereit, Ihre Metallteile mit überlegener Härte und makellosem Finish zu verbessern?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte, einschließlich Vakuumöfen, anzubieten, um Ihre präzisen Wärmebehandlungsanforderungen zu erfüllen. Ob Sie mit Schnellarbeitswerkzeugstählen arbeiten, die eine Gasabschreckung erfordern, oder mit legierten Stählen, die eine Ölabschreckung benötigen, unsere Lösungen bieten unübertroffene Oberflächenintegrität und Dimensionsstabilität.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise im Vakuumhärten die Prozesse Ihres Labors optimieren und außergewöhnliche Ergebnisse für Ihre anspruchsvollsten Anwendungen liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern