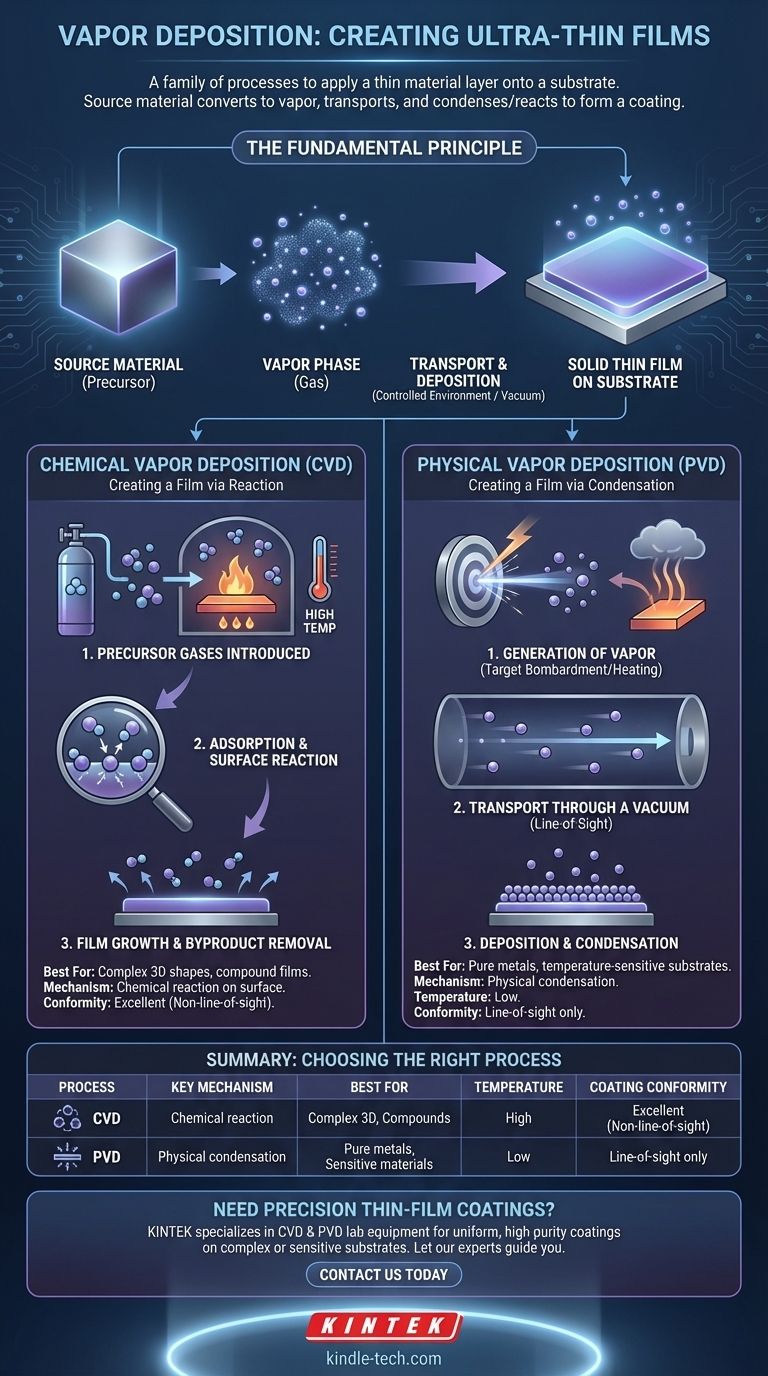

Die Gasphasenabscheidung (Vapor Deposition) ist eine Familie von Prozessen, die verwendet werden, um einen ultradünnen Materialfilm auf eine Oberfläche, das sogenannte Substrat, aufzubringen. In allen Fällen wird ein Ausgangsmaterial in einen gasförmigen Dampf umgewandelt, transportiert und dann auf der Oberfläche des Substrats kondensiert oder reagiert, um die gewünschte Beschichtung zu bilden. Die spezifische Methode bestimmt die Eigenschaften und die Qualität des endgültigen Films.

Im Kern geht es bei der Gasphasenabscheidung darum, Atome oder Moleküle in der Gasphase auf eine feste Oberfläche zu bewegen, um eine neue Schicht aufzubauen. Der grundlegende Unterschied zwischen ihren beiden Haupttypen, der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD), läuft auf eine einfache Frage hinaus: Entsteht der Film durch eine chemische Reaktion oder durch eine direkte physikalische Zustandsänderung?

Das Grundprinzip: Vom Gas zum festen Film

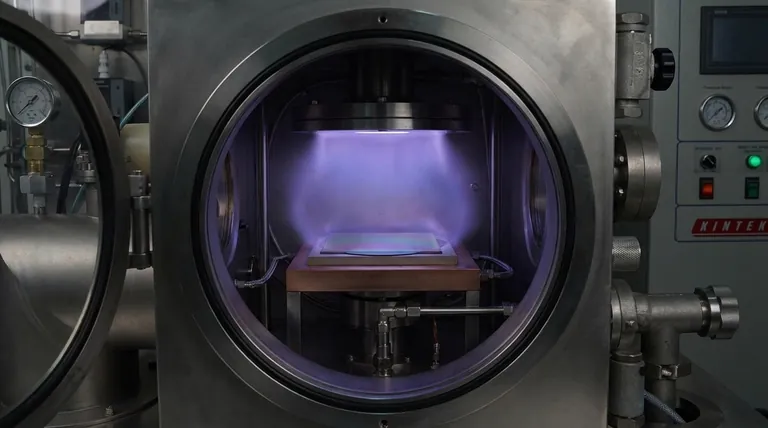

Die Gasphasenabscheidung erfolgt in einer kontrollierten Umgebung, typischerweise einer Vakuumkammer, um Reinheit und Präzision zu gewährleisten. Diese Kontrolle ermöglicht die Herstellung von Filmen, die nur wenige Atome dick sein können.

### Das Ausgangsmaterial

Der Prozess beginnt mit einem Ausgangsmaterial, auch als Precursor bekannt. Dies ist die Substanz, die Sie als Dünnschicht abscheiden möchten.

### Die Gasphase

Dieses Ausgangsmaterial wird in ein Gas umgewandelt. Wie dies geschieht, ist der Hauptunterschied zwischen den wichtigsten Abscheidungstechniken.

### Transport und Abscheidung

Das verdampfte Material bewegt sich durch die Kammer und lagert sich auf dem Zielsubstrat ab, das gereinigt und vorbereitet wurde. Diese Abscheidung bildet einen stabilen, festen Dünnfilm auf der Oberfläche des Substrats.

Chemische Gasphasenabscheidung (CVD): Filmbildung durch Reaktion

Bei der chemischen Gasphasenabscheidung (CVD) besteht der Film nicht aus dem ursprünglichen Gas selbst. Stattdessen ist das Gas ein chemischer Precursor, der auf der Oberfläche des Substrats reagiert, um ein völlig neues festes Material zu bilden.

### Schritt 1: Einleiten von Precursor-Gasen

Ein oder mehrere flüchtige Precursor-Gase werden in die Reaktionskammer mit dem beheizten Substrat eingeleitet. Das Substrat wird absichtlich auf einer hohen Temperatur gehalten, um die chemische Reaktion anzutreiben.

### Schritt 2: Adsorption und Oberflächenreaktion

Die Gasmoleküle adsorbieren (haften) an der heißen Oberfläche des Substrats. Die thermische Energie des Substrats bewirkt, dass sich die Gase zersetzen oder miteinander reagieren.

### Schritt 3: Filmwachstum und Entfernung von Nebenprodukten

Diese chemische Reaktion bildet den gewünschten festen Film auf dem Substrat. Gasförmige Nebenprodukte der Reaktion werden dann von der Oberfläche desorbiert und durch den Gasstrom oder das Vakuumsystem aus der Kammer transportiert.

Physikalische Gasphasenabscheidung (PVD): Filmbildung durch Kondensation

Bei der physikalischen Gasphasenabscheidung (PVD) handelt es sich um eine direkte physikalische Umwandlung. Das Ausgangsmaterial wird physikalisch in einen Dampf umgewandelt, der dann zum Substrat transportiert wird und dort wieder zu einem Feststoff kondensiert, ohne dass eine chemische Reaktion stattfindet.

### Schritt 1: Erzeugung von Dampf

Ein festes Ausgangsmaterial, das sogenannte „Target“, wird mit Energie beschossen, um einen Dampf zu erzeugen. Dies geschieht oft durch Sputtern (Verwendung energetischer Ionen, um Atome vom Target zu lösen) oder thermische Verdampfung (Erhitzen des Materials, bis es siedet).

### Schritt 2: Transport durch ein Vakuum

Die verdampften Atome oder Moleküle bewegen sich durch eine Vakuumkammer. Da PVD typischerweise ein „Sichtlinien“-Prozess ist, bewegen sich die Atome in einer geraden Linie vom Target zum Substrat.

### Schritt 3: Abscheidung und Kondensation

Wenn die verdampften Atome auf das kühlere Substrat treffen, kondensieren sie wieder zu einem festen Zustand und bauen allmählich den Dünnfilm auf. Der Prozess ähnelt dem Kondensieren von Dampf auf einem kalten Spiegel.

Die Kompromisse verstehen

Die Wahl zwischen CVD und PVD hängt vollständig vom Material, der Form des Substrats und den gewünschten Eigenschaften der Endbeschichtung ab. Keine der beiden ist universell überlegen.

### Beschichtungskonformität

CVD zeichnet sich durch die Erzeugung hoch konformer Beschichtungen aus. Da der Precursor ein Gas ist, das das Substrat umgibt, kann die chemische Reaktion auf allen exponierten Oberflächen stattfinden, selbst bei komplexen Geometrien ohne Sichtlinie.

PVD ist primär ein Sichtlinienprozess. Bereiche des Substrats, die vom Target abgeschattet sind, erhalten wenig bis keine Beschichtung, wodurch es für komplizierte Formen ohne komplexe Substratmanipulation weniger geeignet ist.

### Betriebstemperatur

CVD erfordert typischerweise eine sehr hohe Substrattemperatur, um die notwendigen chemischen Reaktionen auf der Oberfläche zu aktivieren und anzutreiben. Dies kann die Arten von Materialien einschränken, die als Substrate verwendet werden können.

PVD kann oft bei viel niedrigeren Temperaturen durchgeführt werden. Dies macht es mit einer breiteren Palette von Materialien kompatibel, einschließlich Kunststoffen und anderen temperaturempfindlichen Substraten.

### Materialreinheit

PVD kann extrem reine Materialien abscheiden, da der Film die gleiche Zusammensetzung wie das Target hat. Es eignet sich hervorragend zur Abscheidung von reinen Metallen, Legierungen und bestimmten Keramiken.

CVD-Filme können manchmal Verunreinigungen aus den Precursor-Gasen oder unvollständigen Reaktionen enthalten. Es ist jedoch einzigartig in der Lage, Verbindungen zu bilden, die als PVD-Target schwierig oder unmöglich herzustellen sind, wie z. B. diamantähnlicher Kohlenstoff oder Siliziumnitrid.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die am besten geeignete Abscheidungsmethode.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, 3D-Formen liegt: CVD ist die überlegene Wahl aufgrund seiner nicht-sichtlinienbasierten Gasphasenreaktion.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochreinen Metalls oder einer Legierung auf einem temperaturempfindlichen Substrat liegt: PVD bietet eine präzise Kontrolle über die Filmzusammensetzung bei niedrigeren Prozesstemperaturen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer spezifischen chemischen Verbindung wie Siliziumdioxid oder diamantähnlichem Kohlenstoff liegt: CVD ist oft die einzig praktikable Methode, da es die Verbindung direkt auf der Oberfläche durch chemische Reaktion aufbaut.

Das Verständnis des grundlegenden Unterschieds zwischen einer chemischen Reaktion und einer physikalischen Zustandsänderung ist der Schlüssel zur Auswahl des richtigen Gasphasenabscheidungsprozesses für Ihre Bedürfnisse.

Zusammenfassungstabelle:

| Prozess | Schlüsselmechanismus | Am besten geeignet für | Temperatur | Beschichtungskonformität |

|---|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion auf der Substratoberfläche | Komplexe 3D-Formen, Verbundfilme | Hohe Temperatur | Ausgezeichnet (nicht-sichtlinienbasiert) |

| Physikalische Gasphasenabscheidung (PVD) | Physikalische Kondensation von Dampf | Reine Metalle, temperaturempfindliche Substrate | Niedrige Temperatur | Nur Sichtlinie |

Benötigen Sie Präzisions-Dünnschichtbeschichtungen für Ihr Labor?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Gasphasenabscheidungsprozesse. Ob Sie CVD-Systeme für komplexe Geometrien oder PVD-Anlagen für reine Metallbeschichtungen benötigen, unsere Lösungen liefern überlegene Filmqualität und Prozesskontrolle.

Wir helfen Laboren dabei:

- Gleichmäßige Beschichtungen auf komplexen Substraten zu erzielen

- Hochreine Metalle und Legierungen abzuscheiden

- Mit temperaturempfindlichen Materialien zu arbeiten

- Spezialisierte Verbundfilme zu erstellen

Lassen Sie sich von unseren Experten zur richtigen Abscheidungstechnologie für Ihre spezifische Anwendung führen.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Dünnschichtforschung und Produktionskapazitäten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen