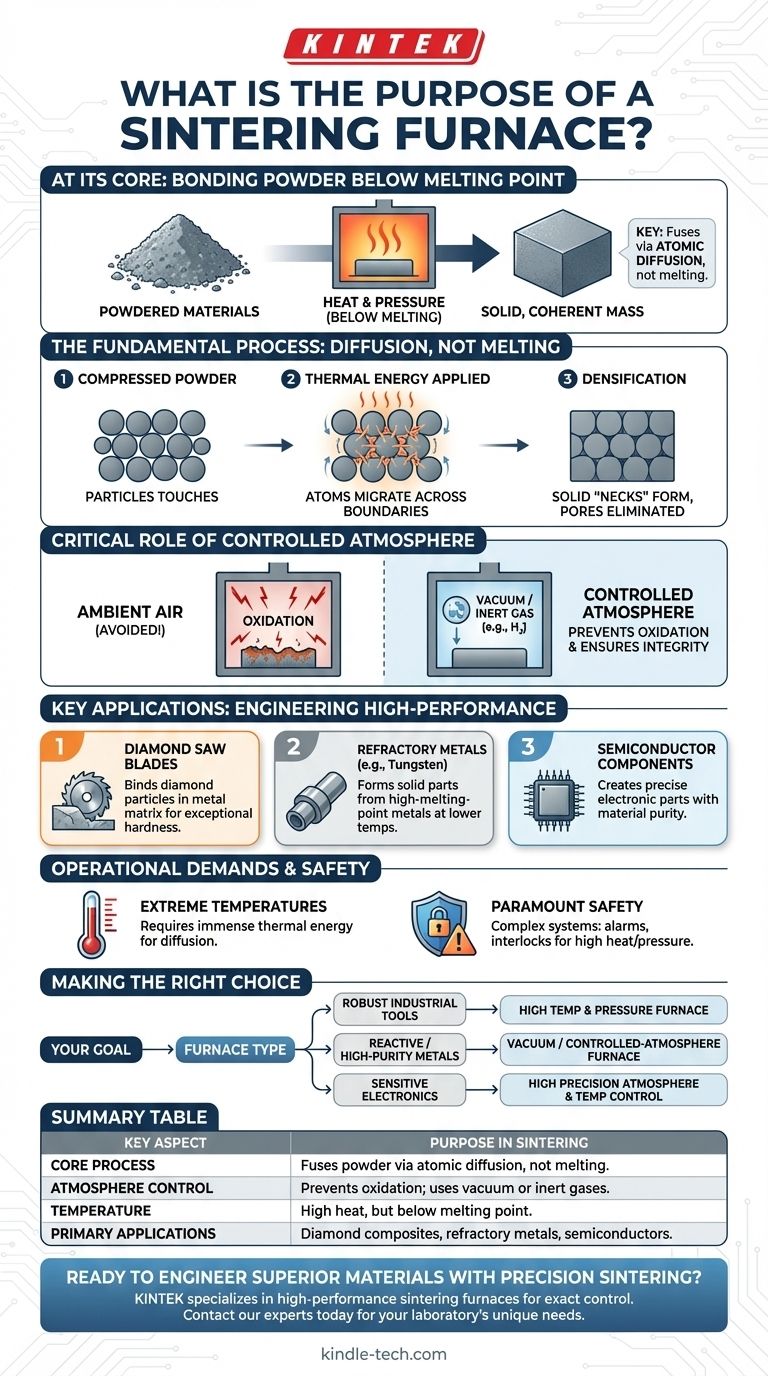

Im Kern ist ein Sinterofen ein spezialisierter Hochtemperaturofen, der dafür ausgelegt ist, pulverförmige Materialien zu einer festen, zusammenhängenden Masse zu verbinden. Er erreicht dies mithilfe von Hitze und oft Druck, arbeitet aber entscheidenderweise unterhalb des Schmelzpunktes des Materials, wodurch die Partikel durch atomare Diffusion miteinander verschmelzen. Dieser Prozess ist unerlässlich für die Herstellung von Hochleistungsbauteilen aus Materialien wie Diamantverbundwerkstoffen, feuerfesten Metallen und Halbleitern.

Der grundlegende Zweck eines Sinterofens besteht nicht darin, Materialien zu schmelzen, sondern eine präzise kontrollierte Umgebung – in Bezug auf Temperatur, Druck und Atmosphäre – bereitzustellen, um loses Pulver in ein dichtes, festes Objekt mit spezifischen, konstruierten Eigenschaften umzuwandeln.

Der grundlegende Prozess: Mehr als nur einfaches Schmelzen

Das Verständnis des Sinterns erfordert, dass man von der Vorstellung des einfachen Gießens oder Schmelzens abrückt. Der Prozess ist weitaus nuancierter und wird dann eingesetzt, wenn das Schmelzen unpraktisch ist oder die gewünschten Eigenschaften des Materials zerstören würde.

Wie das Sintern funktioniert

Beim Sintern wird einem komprimierten Pulver thermische Energie zugeführt. Diese Wärme regt die Atome an den Kontaktstellen zwischen den einzelnen Partikeln an.

Anstatt zu schmelzen, wandern die Atome oder diffundieren über die Grenzen der Partikel hinweg. Diese Diffusion erzeugt feste „Hälse“ oder Brücken zwischen ihnen, wodurch die Poren allmählich beseitigt und die Dichte und Festigkeit des Endteils erhöht werden.

Die entscheidende Rolle einer kontrollierten Atmosphäre

Viele fortschrittliche Materialien reagieren bei hohen Temperaturen stark mit Sauerstoff. Das Sintern in Umgebungsluft würde zur Oxidation führen und die Integrität des Materials zerstören.

Ein Sinterofen bietet eine kontrollierte Atmosphäre, um dies zu verhindern. Ein Vakuum-Sinterofen entfernt beispielsweise die Luft vollständig. Andere verwenden Schutzgase wie Wasserstoff, um eine inerte oder reduzierende Umgebung zu schaffen, was für das Sintern von hochschmelzenden Legierungen wie Wolfram und Molybdän unerlässlich ist.

Wichtige Anwendungen

Die Anwendungen des Sinterns verdeutlichen seine einzigartigen Fähigkeiten. Es wird zur Herstellung von Folgendem verwendet:

- Diamantsägeblätter: Beim Sintern werden industrielle Diamantpartikel in einer Metallmatrix gebunden, wodurch ein außergewöhnlich hartes und langlebiges Schneidwerkzeug entsteht.

- Feuerfeste Metalle: Metalle wie Wolfram haben extrem hohe Schmelzpunkte, was ihre Formgebung durch Gießen erschwert. Das Sintern ermöglicht es, sie bei niedrigeren Temperaturen zu festen Teilen zu formen.

- Halbleiterkomponenten: Der Prozess wird zur Herstellung präziser elektronischer Teile und Leistungsgleichrichter eingesetzt, bei denen Materialreinheit und strukturelle Integrität von größter Bedeutung sind.

Die Abwägungen und Anforderungen verstehen

Obwohl der Sinterprozess und die Öfen, die ihn ermöglichen, leistungsstark sind, stellen sie erhebliche betriebliche Anforderungen, die ihr Design und ihren Einsatz bestimmen.

Die Notwendigkeit extremer Temperaturen

Der Diffusionsprozess im Kern des Sinterns erfordert immense thermische Energie. Die Öfen müssen in der Lage sein, außergewöhnlich hohe Temperaturen über lange Zeiträume zu erreichen und aufrechtzuerhalten, um eine vollständige und gleichmäßige Bindung des Materials zu gewährleisten.

Die zentrale Bedeutung der Sicherheit

Aufgrund der extremen Bedingungen – hohe Temperaturen, hohe Stromstärken und manchmal hoher Druck – ist die Sicherheit das wichtigste Konstruktionsmerkmal.

Diese Öfen sind keine einfachen Backöfen. Sie verfügen über komplexe Sicherheitssysteme, darunter Übertemperatur- und Überdruckalarme, mechanischen Druckschutz und Verriegelungsmechanismen, die einen unsicheren Betrieb verhindern. Diese Funktionen sind unerlässlich, um sowohl die Ausrüstung als auch das Personal, das sie bedient, zu schützen.

Die richtige Wahl für Ihr Ziel treffen

Die Art des benötigten Sinterofens wird ausschließlich durch das zu verarbeitende Material und das gewünschte Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung robuster Industriewerkzeuge liegt: Es wird ein Ofen benötigt, der hohe Temperaturen und Drücke aushält, um Verbundwerkstoffe wie Metall-Diamant-Matrizen effektiv zu binden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder hochreiner Metalle liegt: Ein Vakuum- oder Schutzgasofen ist unabdingbar, um Oxidation zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung empfindlicher Elektronik liegt: Sie benötigen einen Ofen, der höchste Präzision sowohl bei der Atmosphären- als auch bei der Temperaturregelung bietet, um zuverlässige Komponenten herzustellen.

Letztendlich ist die Wahl des richtigen Sinterofens ein entscheidender Schritt bei der Konstruktion von Materialien mit Eigenschaften, die auf andere Weise nicht erreichbar wären.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Zweck beim Sintern |

|---|---|

| Kernprozess | Verbindet Pulverpartikel durch atomare Diffusion, nicht durch Schmelzen. |

| Atmosphärenkontrolle | Verhindert Oxidation; verwendet Vakuum oder Inertgase wie Wasserstoff. |

| Temperatur | Arbeitet bei hoher Hitze, aber entscheidend unterhalb des Schmelzpunktes des Materials. |

| Hauptanwendungen | Herstellung von Diamantverbundwerkstoffen, feuerfesten Metallen und Halbleitern. |

Bereit, überlegene Materialien mit präzisem Sintern zu entwickeln? KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Sinteröfen, die für exakte Temperatur- und Atmosphärenkontrolle ausgelegt sind. Ob Sie langlebige Industriewerkzeuge oder hochreine Halbleiterkomponenten entwickeln, unser Fachwissen stellt sicher, dass Ihr Prozess maximale Dichte und Materialintegrität erreicht. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterlösung für die einzigartigen Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Welche kritischen Prozessbedingungen bietet eine Vakuum-Heißpress-Sinteranlage für hochdichtes VC/Cu?