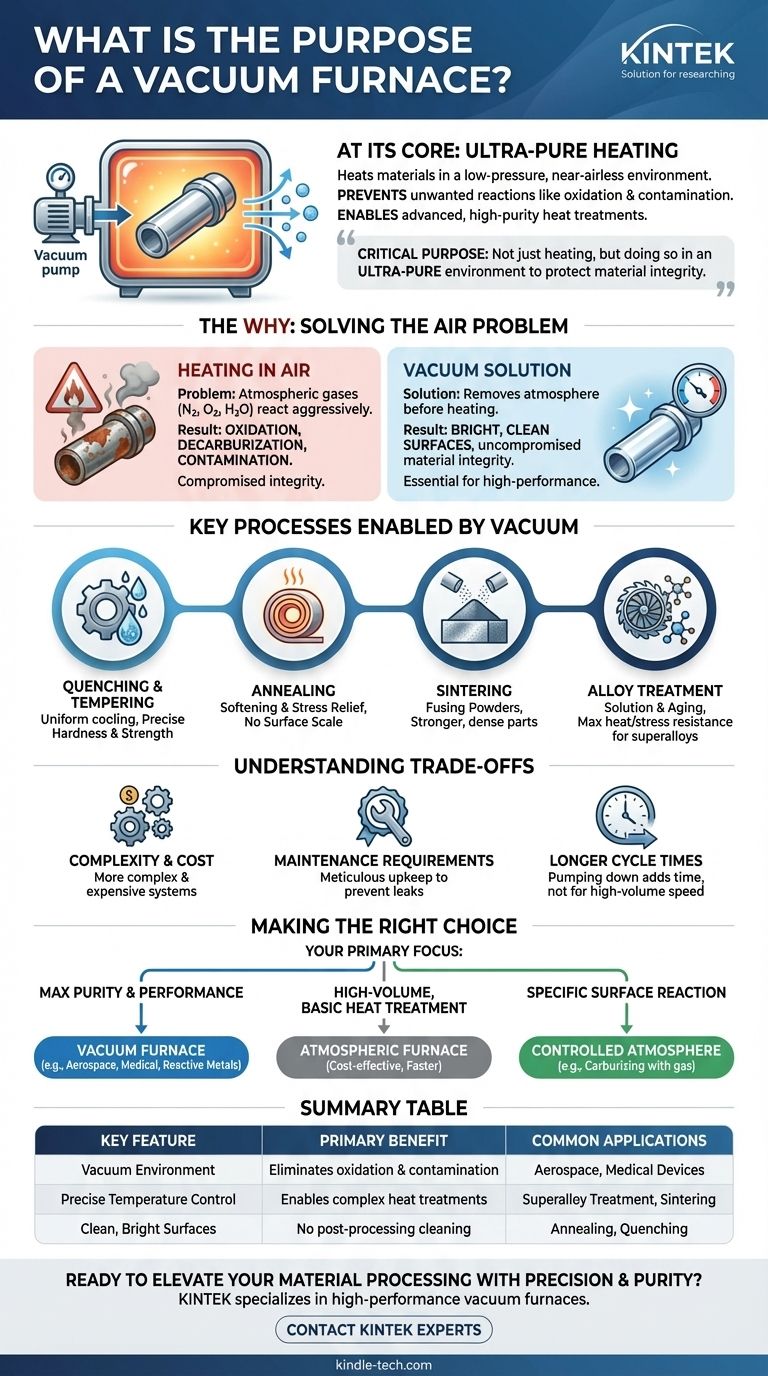

Im Kern ist ein Vakuumofen ein spezialisiertes Gerät, das Materialien in einer Umgebung mit niedrigem Druck und nahezu luftleerer Atmosphäre erhitzt. Dieser Prozess verhindert grundlegend unerwünschte chemische Reaktionen wie Oxidation und Kontamination, die auftreten, wenn Materialien in Gegenwart von Luft erhitzt werden. Er ermöglicht fortschrittliche Wärmebehandlungen wie Härten, Glühen und Sintern mit einem Grad an Reinheit und Kontrolle, den Standardöfen nicht erreichen können.

Der entscheidende Zweck eines Vakuumofens ist nicht nur das Erhitzen von Materialien, sondern dies in einer ultrareinen Umgebung zu tun. Durch das Entfernen atmosphärischer Gase schützt er die Integrität des Materials und stellt sicher, dass die Teile mit saubereren Oberflächen, überlegenen mechanischen Eigenschaften und ohne leistungsbeeinträchtigende Kontamination hervorgehen.

Warum ein Vakuum die entscheidende Zutat ist

Um den Zweck eines Vakuumofens zu verstehen, müssen Sie zuerst das Problem verstehen, das er löst. Das Erhitzen von Metallen und anderen Materialien an der Luft führt zu einer Vielzahl von Variablen, die ihre Qualität beeinträchtigen können.

Das Problem beim Erhitzen an der Luft

Wenn Materialien in einem herkömmlichen Ofen erhitzt werden, sind sie der Atmosphäre ausgesetzt, die hauptsächlich aus Stickstoff, Sauerstoff und Wasserdampf besteht.

Bei hohen Temperaturen reagieren diese Gase aggressiv mit der Materialoberfläche. Dies führt zu Oxidation (Rostbildung), Entkohlung (Verlust von Kohlenstoff, der Stahl schwächt) und allgemeiner Kontamination, die die strukturelle Integrität und Oberfläche des Bauteils ruinieren kann.

Schaffung einer ultrareinen Umgebung

Ein Vakuumofen löst dieses Problem direkt, indem er die Atmosphäre vor Beginn des Heizprozesses entfernt.

Er verwendet ein ausgeklügeltes Vakuumsystem – bestehend aus Vakuumpumpen, Ventilen und Messgeräten – um die Luft aus einer versiegelten Ofenkammer abzusaugen. Dies reduziert den Innendruck weit unter den normalen atmosphärischen Druck und schafft eine saubere, inerte Umgebung.

Das Ergebnis: Kompromisslose Materialintegrität

Durch die Bearbeitung von Teilen im Vakuum können Hersteller sicherstellen, dass das Endprodukt makellos ist. Materialien kommen mit hellen, sauberen Oberflächen ohne Oxidschichten heraus.

Diese saubere Verarbeitung ist unerlässlich für Hochleistungsanwendungen, bei denen selbst geringfügige Oberflächenverunreinigungen zum Versagen von Bauteilen führen können, insbesondere in Branchen wie der Luft- und Raumfahrt sowie bei medizinischen Geräten.

Schlüsselprozesse, die durch ein Vakuum ermöglicht werden

Die kontrollierte Umgebung eines Vakuumofens ist ideal für eine Reihe empfindlicher thermischer Prozesse, die Präzision und Reinheit erfordern.

Härten und Festigen (Abschrecken & Anlassen)

Vakuumhärten ermöglicht eine schnelle, gleichmäßige Abkühlung eines Teils ohne das Risiko einer Oberflächenkontamination. Dieser Prozess ist entscheidend, um die präzise Härte und Festigkeit zu erreichen, die für hochbeanspruchte Bauteile wie Zahnräder und Werkzeuge erforderlich sind.

Erweichen und Spannungsabbau (Glühen)

Glühen macht Materialien weicher und leichter zu bearbeiten. Die Durchführung dieses Prozesses im Vakuum verhindert die Bildung von Oberflächenzunder, wodurch nachfolgende Reinigungsvorgänge überflüssig werden und die Oberflächengüte des Materials erhalten bleibt.

Verschmelzen von Pulvern (Sintern)

Vakuumsintern ist ein Prozess, bei dem Metallpulver bis knapp unter ihren Schmelzpunkt erhitzt werden, wodurch sie sich verbinden und ein festes, dichtes Teil bilden. Das Vakuum verhindert eingeschlossene Gase und Verunreinigungen, was zu stärkeren, zuverlässigeren Bauteilen aus der Pulvermetallurgie führt.

Fortschrittliche Legierungsbehandlung (Lösungsglühen & Auslagern)

Hochleistungsmaterialien wie Nickelbasis-Superlegierungen, die in Düsentriebwerken und Turbinen verwendet werden, erfordern komplexe Wärmebehandlungen. Ein Vakuumofen bietet die notwendige kontaminationsfreie Umgebung, um sicherzustellen, dass diese Legierungen ihre maximale Beständigkeit gegen Hitze und Belastung erreichen.

Die Kompromisse verstehen

Obwohl Vakuumöfen unglaublich leistungsfähig sind, handelt es sich um Spezialwerkzeuge mit spezifischen Überlegungen. Sie sind nicht die Standardwahl für jede Heizanwendung.

Komplexität und Kosten

Die ausgeklügelten Vakuumsysteme und Steuerungen machen Vakuumöfen erheblich komplexer und teurer in der Anschaffung und im Betrieb als ihre atmosphärischen Gegenstücke.

Wartungsanforderungen

Die Aufrechterhaltung der Vakuumintegrität ist von größter Bedeutung. Dichtungen, Pumpen und Messgeräte erfordern eine regelmäßige, sorgfältige Wartung, um Lecks zu verhindern, die den gesamten Prozess beeinträchtigen und den Ofen kontaminieren würden.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert jede Behandlungszykluszeit erheblich. Dies kann sie für die Massenproduktion, bei der Geschwindigkeit der Hauptfaktor ist, weniger geeignet machen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig vom zu verarbeitenden Material und dem gewünschten Ergebnis für das Endbauteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Ein Vakuumofen ist unverzichtbar für reaktive Metalle, Superlegierungen oder jede Anwendung, bei der eine oxidfreie Oberfläche entscheidend ist (z. B. Luft- und Raumfahrt, Medizin).

- Wenn Ihr Hauptaugenmerk auf einer grundlegenden Wärmebehandlung mit hohem Volumen liegt: Ein Standard-Atmosphärenofen ist oft eine kostengünstigere und schnellere Lösung für Materialien, bei denen geringfügige Oberflächenoxidation akzeptabel ist oder später entfernt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Induzierung einer spezifischen Oberflächenreaktion liegt: Ein Ofen mit kontrollierter Atmosphäre, der Luft durch ein spezifisches Prozessgas wie Stickstoff oder Argon ersetzt, ist das richtige Werkzeug für Prozesse wie Aufkohlen oder Nitrieren.

Letztendlich ist die Wahl eines Vakuumofens eine Entscheidung, Materialintegrität und Prozesskontrolle über alles andere zu stellen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Primärer Nutzen | Häufige Anwendungen |

|---|---|---|

| Vakuumumgebung | Eliminiert Oxidation & Kontamination | Luft- und Raumfahrt, Medizinprodukte |

| Präzise Temperaturregelung | Ermöglicht komplexe Wärmebehandlungen | Superlegierungsbehandlung, Sintern |

| Saubere, helle Oberflächen | Keine Nachbearbeitung zur Reinigung erforderlich | Glühen, Abschrecken |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Vakuumöfen und Laborgeräte, die entwickelt wurden, um die strengen Anforderungen von Branchen wie der Luft- und Raumfahrt sowie der Medizintechnik zu erfüllen. Unsere Lösungen stellen sicher, dass Ihre Materialien überlegene mechanische Eigenschaften und makellose Oberflächengüten erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumofen Ihre Wärmebehandlungsprozesse optimieren und kompromisslose Qualität liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was sind die Vorteile des Abschreckens? Erzielen Sie überlegene Härte und Haltbarkeit für Ihre Komponenten

- Was ist der Unterschied zwischen vertikalen und horizontalen Ofenhalbleitern? Erzielen Sie überlegene Ausbeute und Gleichmäßigkeit

- Was ist Var-Edelstahl? Entdecken Sie die Kraft von Vanadium-Edelstahl für überragende Verschleißfestigkeit

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Was ist die Funktion eines Hochtemperatur-Lösungsofens? Wiederherstellung der Korrosionsbeständigkeit bei austenitischem Edelstahl

- Was ist eine Ofenauskleidung (Furnace Reline)? Ein strategischer Leitfaden zur Verlängerung der Lebensdauer von Industrieöfen

- Was ist der Unterschied zwischen Glühen und Abschrecken? Beherrschen Sie die Wärmebehandlung für optimale Materialeigenschaften

- Wie schneidet die Wärmeabweiseffizienz eines Molybdän-Hitzeschilds im Vergleich zu einem Stahl-Hitzeschild ab? | 7-zu-1 Leistung