Der grundlegende Zweck der chemischen Gasphasenabscheidung (CVD) ist die Erzeugung außergewöhnlich reiner, hochleistungsfähiger Dünnschichten und Beschichtungen auf der Oberfläche eines Materials. Es handelt sich um einen Herstellungsprozess, der reaktive Gase in einem Vakuum verwendet, um ein festes Material Schicht für Schicht direkt auf eine Komponente aufzubauen. Diese Methode ermöglicht die Schaffung von Oberflächen mit verbesserten Eigenschaften wie extremer Haltbarkeit, Korrosionsbeständigkeit oder spezifischen elektronischen Merkmalen.

CVD ist mehr als eine einfache Beschichtungstechnik; es ist ein Präzisionsfertigungsverfahren zum Aufbau von Materialien aus einem gasförmigen Zustand. Dies ermöglicht es Ingenieuren, ultrareine, langlebige und hochgradig gleichmäßige Oberflächen mit spezifischen Eigenschaften zu schaffen, die dem ursprünglichen Massenmaterial fehlen.

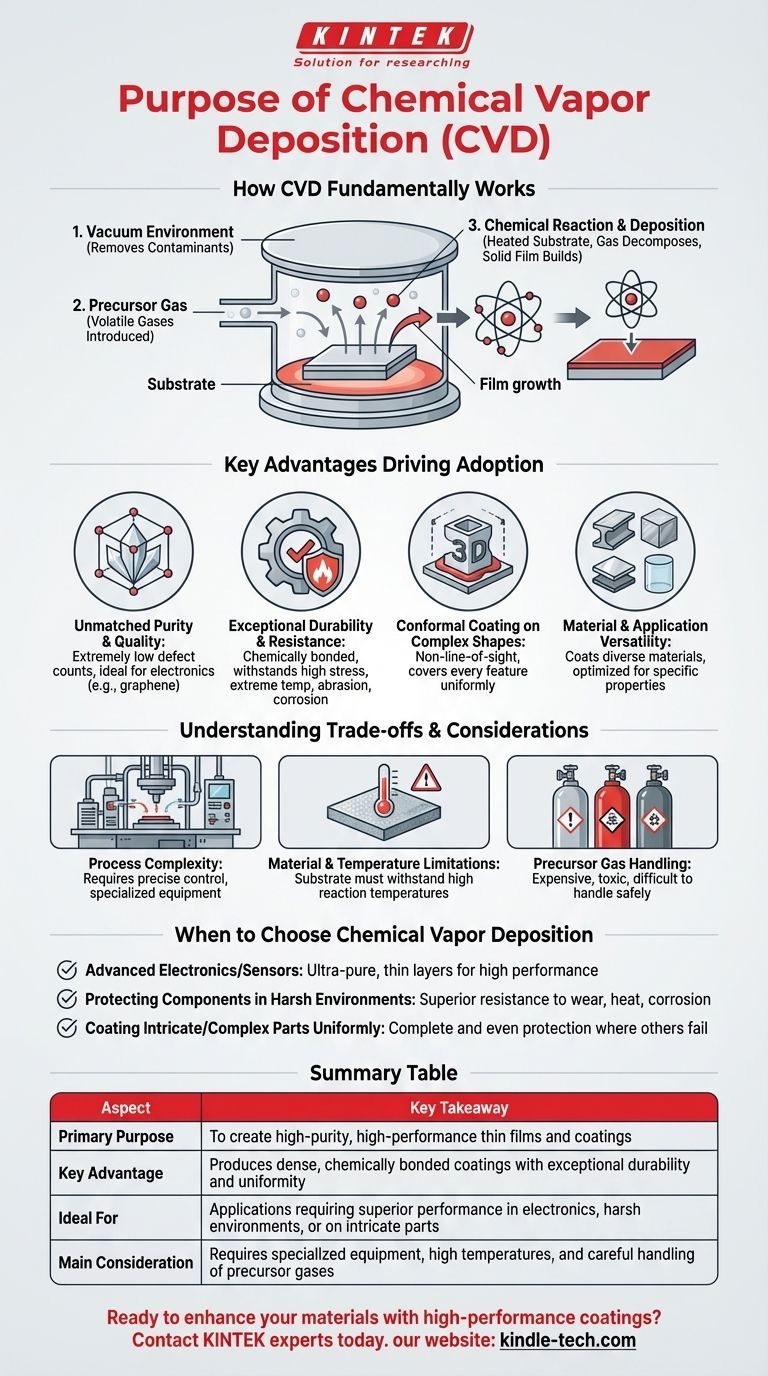

Wie CVD grundsätzlich funktioniert

Die chemische Gasphasenabscheidung ist ein Prozess, der durch eine kontrollierte chemische Reaktion definiert wird, die zu einer festen Abscheidung führt. Der gesamte Prozess findet in einer Vakuumkammer statt, um die Reinheit zu gewährleisten.

Die Vakuumumgebung

Zuerst wird eine Komponente (oder „Substrat“) in eine Vakuumkammer gelegt. Diese kontrollierte Umgebung ist entscheidend, um Verunreinigungen zu entfernen und sicherzustellen, dass nur die beabsichtigten chemischen Reaktionen stattfinden.

Das Prekursor-Gas

Als Nächstes werden ein oder mehrere flüchtige Gase, bekannt als Prekursoren, in die Kammer geleitet. Diese Gase enthalten die spezifischen Atome (wie Kohlenstoff, Silizium oder Titan), die die endgültige Beschichtung bilden werden.

Die chemische Reaktion und Abscheidung

Die Kammer und das Substrat werden auf eine präzise Reaktionstemperatur erhitzt. Diese Energie bewirkt, dass die Prekursor-Gase reagieren oder sich zersetzen und ihre chemischen Bindungen aufbrechen. Die freigesetzten Atome verbinden sich dann mit der Oberfläche des Substrats und bilden einen dünnen, festen Film, dessen Dicke mit der Zeit allmählich zunimmt.

Wesentliche Vorteile, die ihre Einführung vorantreiben

CVD wird gegenüber anderen Methoden gewählt, wenn die Qualität und Leistung der Oberfläche von größter Bedeutung sind. Ihre Vorteile ergeben sich direkt aus ihrem einzigartigen Gasphasen-Abscheidemechanismus.

Unerreichte Reinheit und Qualität

Da der Prozess mit hochreinen Gasen in einem Vakuum beginnt, kann CVD Filme mit extrem geringen Defektzahlen erzeugen. Aus diesem Grund ist es eine führende Methode zur Herstellung von Hochleistungsmaterialien wie Graphen für Elektronik und Sensoren.

Außergewöhnliche Haltbarkeit und Beständigkeit

Die durch CVD erzeugten Filme werden nicht nur aufgemalt; sie sind chemisch mit dem Substrat verbunden. Dies führt zu dichten, langlebigen Beschichtungen, die hohen Belastungen, extremen Temperaturen, Abrieb und Korrosion standhalten können.

Konforme Beschichtung auf komplexen Formen

Im Gegensatz zu Sichtlinienverfahren wie dem Sprühen strömen die Prekursor-Gase bei CVD um und in jedes Merkmal einer Komponente. Diese "Nicht-Sichtlinien"-Natur ermöglicht es, eine perfekt gleichmäßige Beschichtung selbst auf den komplexesten und kompliziertesten Oberflächen abzuscheiden.

Material- und Anwendungsvielfalt

Der Prozess ist unglaublich vielseitig. Er kann zur Beschichtung einer Vielzahl von Materialien verwendet werden, darunter Metalle, Keramiken und Glas. Durch die Änderung der Prekursor-Gase kann der resultierende Film für sehr unterschiedliche Anwendungen optimiert werden, von ultradünnen leitfähigen Schichten in Schaltkreisen bis hin zu dicken, verschleißfesten Industriebeschichtungen.

Abwägungen und Überlegungen verstehen

Obwohl leistungsstark, ist CVD ein anspruchsvoller Prozess mit spezifischen Anforderungen, die ihn nicht für jede Anwendung geeignet machen. Das Verständnis dieser Faktoren ist entscheidend, um zu wissen, wann man ihn nutzen sollte.

Prozesskomplexität

CVD erfordert eine präzise Kontrolle über Temperatur, Druck und Gasflussraten innerhalb eines Hochvakuumsystems. Dieses Maß an Kontrolle erfordert spezielle und oft teure Geräte im Vergleich zu einfacheren Beschichtungsmethoden.

Material- und Temperaturbeschränkungen

Das Substratmaterial muss den hohen Reaktionstemperaturen standhalten können, die für die Zersetzung der Prekursor-Gase erforderlich sind. Dies kann die Arten von Materialien einschränken, die effektiv beschichtet werden können, ohne beschädigt zu werden.

Handhabung von Prekursor-Gasen

Die als Prekursoren verwendeten flüchtigen Gase können teuer, toxisch oder schwer sicher zu handhaben sein. Dies fügt dem Herstellungsprozess logistische und Sicherheitsaspekte hinzu.

Wann man sich für die chemische Gasphasenabscheidung entscheidet

Die Entscheidung für die Verwendung von CVD sollte auf den endgültigen Leistungsanforderungen der Komponente basieren.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder Sensoren liegt: CVD ist die ideale Wahl für die Erzeugung der ultrareinen, defektfreien und außergewöhnlich dünnen Materialschichten, die für hohe Leistung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Komponenten in rauen Umgebungen liegt: Die dichten, langlebigen und chemisch gebundenen Beschichtungen von CVD bieten eine überragende Beständigkeit gegen Verschleiß, Hitze und Korrosion.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplizierter oder komplexer Teile liegt: Die Fähigkeit von CVD, jede exponierte Oberfläche konform zu beschichten, gewährleistet einen vollständigen und gleichmäßigen Schutz, wo andere Methoden versagen würden.

Letztendlich ermöglicht CVD Ingenieuren, die Oberfläche eines Materials grundlegend zu verbessern und eine Leistung zu erzielen, die das Massenmaterial allein nicht bieten kann.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Primärer Zweck | Erzeugung hochreiner, hochleistungsfähiger Dünnschichten und Beschichtungen auf der Oberfläche eines Substrats. |

| Hauptvorteil | Erzeugt dichte, chemisch gebundene Beschichtungen mit außergewöhnlicher Haltbarkeit und Gleichmäßigkeit, selbst auf komplexen Formen. |

| Ideal für | Anwendungen, die eine überragende Leistung in der Elektronik, in rauen Umgebungen oder an komplizierten Teilen erfordern. |

| Wichtigste Überlegung | Erfordert spezielle Ausrüstung, hohe Temperaturen und sorgfältige Handhabung von Prekursor-Gasen. |

Bereit, Ihre Materialien mit Hochleistungsbeschichtungen zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise chemische Gasphasenabscheidungsprozesse erforderlich sind. Ob Sie Elektronik der nächsten Generation entwickeln oder langlebige Beschichtungen für Industriekomponenten benötigen, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Labor- und Fertigungsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen