Kurz gesagt, der Zweck der PVD-Beschichtung besteht darin, einen extrem dünnen, harten Film auf eine Oberfläche aufzubringen, um deren Leistung dramatisch zu verbessern. Dies ist keine einfache Farbe oder Beschichtung; es ist ein Prozess auf molekularer Ebene, der die Haltbarkeit, Verschleißfestigkeit, Korrosionsbeständigkeit und das Gesamtbild eines Materials verbessert.

Die Kernfunktion der Physical Vapor Deposition (PVD) besteht darin, die Oberfläche einer Standardkomponente in ein Hochleistungsmaterial umzuwandeln und ihre Eigenschaften für spezifische, anspruchsvolle Anwendungen maßzuschneidern, ohne das zugrunde liegende Objekt zu verändern.

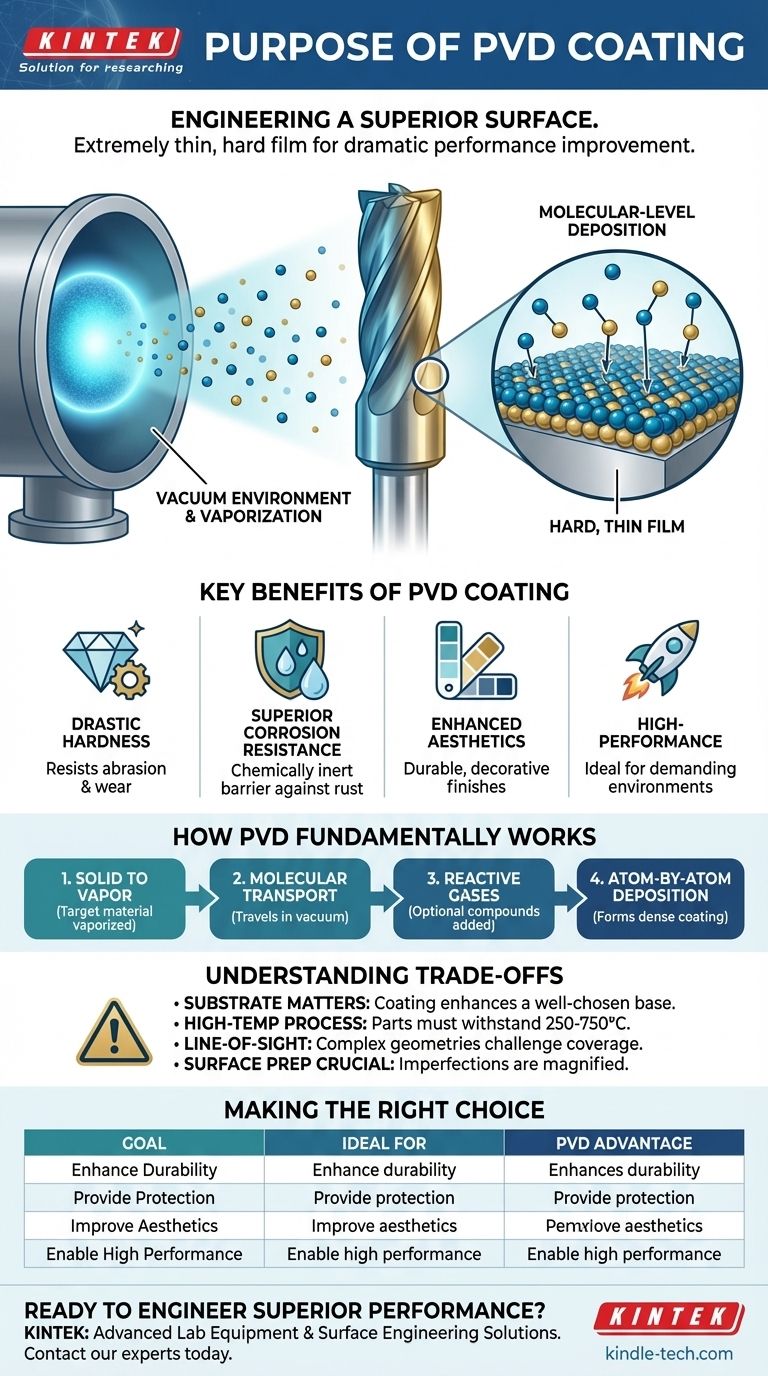

Wie PVD grundlegend funktioniert

Um den Zweck von PVD zu verstehen, muss man zunächst den Prozess verstehen. Es handelt sich um eine hochentwickelte Technik, die vollständig in einer Hochvakuumkammer stattfindet.

Die Vakuumumgebung

Der gesamte PVD-Prozess findet unter Vakuum statt. Dies ist entscheidend, da dadurch atmosphärische Partikel entfernt werden, die den Prozess sonst stören könnten, wodurch die Reinheit und Qualität der Endbeschichtung gewährleistet wird.

Von fest zu Dampf

Ein festes Ausgangsmaterial, bekannt als Target (Zielscheibe), wird in einen Dampf umgewandelt. Dies wird durch physikalische Methoden wie Hochleistungszerstäubung (Sputtering) oder Kathodenlichtbogenverdampfung erreicht, bei denen auf das Target energiereiche Teilchen geschossen werden, um Atome von seiner Oberfläche zu lösen.

Abscheidung auf molekularer Ebene

Diese verdampften Atome wandern durch die Vakuumkammer und kondensieren auf der Oberfläche der zu beschichtenden Komponente. Da dies Atom für Atom geschieht, ist der resultierende Film unglaublich dicht, gleichmäßig und bildet eine außergewöhnlich starke Verbindung mit dem Substrat.

Erzeugung neuer Verbindungen

Während des Abscheidungsprozesses können reaktive Gase wie Stickstoff oder Sauerstoff zugeführt werden. Diese Gase verbinden sich mit dem Metalldampf, um spezifische keramische Beschichtungsverbindungen (wie Titannitrid) zu bilden, was eine breite Palette maßgeschneiderter physikalischer und tribologischer Eigenschaften ermöglicht.

Die wichtigsten Vorteile einer PVD-Beschichtung

Die Anwendung einer PVD-Beschichtung ist eine technische Entscheidung, die darauf abzielt, spezifische Leistungsergebnisse zu erzielen, die das Basismaterial allein nicht bieten kann.

Drastische Verbesserung der Härte

Der Hauptvorteil ist eine signifikante Steigerung der Oberflächenhärte. Dies macht Komponenten hochgradig widerstandsfähig gegen Kratzer, Abrieb und Verschleiß und verlängert ihre Lebensdauer dramatisch.

Überlegene Korrosionsbeständigkeit

PVD-Beschichtungen sind chemisch inert und unglaublich dicht. Dies erzeugt eine wirksame Barriere, die das darunter liegende Material vor Oxidation, Korrosion und dem Angriff verschiedener Chemikalien schützt.

Verbesserte ästhetische Oberflächen

Über die Leistung hinaus bietet PVD eine dauerhafte und konsistente dekorative Oberfläche. Es ermöglicht eine Vielzahl von Farben und Texturen auf Materialien wie Edelstahl, die weitaus widerstandsfähiger sind als herkömmliche Methoden wie Lackieren oder Galvanisieren.

Hohe Leistung in anspruchsvollen Umgebungen

Die Kombination aus Härte, Stabilität und einem niedrigen Reibungskoeffizienten macht PVD-beschichtete Teile ideal für anspruchsvolle Anwendungen, wie z. B. Hochtemperatur-Schneidwerkzeuge, bei denen Leistung und Langlebigkeit entscheidend sind.

Überlegungen und Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Seine Wirksamkeit hängt von spezifischen Prozessanforderungen und Einschränkungen ab.

Das Substratmaterial ist von größter Bedeutung

Die endgültigen Eigenschaften des beschichteten Teils sind eine Kombination aus der Beschichtung und dem Basismaterial. Eine PVD-Beschichtung behebt keinen schwachen oder ungeeigneten Untergrund; sie kann nur die Eigenschaften eines gut gewählten Fundaments verbessern.

Es ist ein Hochtemperaturprozess

PVD erfordert hohe Temperaturen, die oft zwischen 250 °C und 750 °C liegen. Daher muss die zu beschichtende Komponente dieser thermischen Belastung standhalten können, ohne sich zu verformen oder ihre wesentlichen Eigenschaften zu verlieren.

Es ist ein Prozess mit Sichtverbindung (Line-of-Sight)

Da die verdampften Atome in einer geraden Linie reisen, kann die Beschichtung komplexer interner Geometrien oder tief liegender Bereiche schwierig sein. Teile müssen oft sorgfältig positioniert und gedreht werden, um eine gleichmäßige Abdeckung zu gewährleisten.

Die Oberflächenvorbereitung ist entscheidend

Das endgültige PVD-Finish reproduziert die Textur der darunter liegenden Oberfläche. Der Prozess kann Unvollkommenheiten nicht verbergen oder beheben. Ein makelloses, hochglanzpoliertes Finish erfordert eine makellos vorbereitete Oberfläche vor der Beschichtung.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie die PVD-Beschichtung, wenn Ihr Ziel darin besteht, eine überlegene Oberfläche für eine bestimmte Aufgabe zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit liegt: PVD ist eine ausgezeichnete Wahl für Werkzeuge, Lager und Komponenten, die hoher Reibung und Verschleiß ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf Umweltschutz liegt: Die inerte, dichte Barriere, die PVD bietet, bietet einen überlegenen Schutz gegen Korrosion und chemische Angriffe.

- Wenn Ihr Hauptaugenmerk auf einer erstklassigen Ästhetik liegt: PVD bietet eine breite Palette stabiler, lebendiger Farben und Oberflächen, die weitaus haltbarer sind als Beschichtungen oder Lackierungen.

Letztendlich ermöglicht Ihnen die PVD-Beschichtung, die Oberfläche einer Komponente für ein bestimmtes Leistungsergebnis zu entwickeln, ohne das Kernmaterial selbst zu verändern.

Zusammenfassungstabelle:

| Zweck der PVD-Beschichtung | Hauptvorteil | Ideal für |

|---|---|---|

| Haltbarkeit verbessern | Erhöht die Oberflächenhärte und Verschleißfestigkeit drastisch. | Schneidwerkzeuge, Lager, Industriekomponenten. |

| Schutz bieten | Erzeugt eine dichte, inerte Barriere gegen Korrosion und Chemikalien. | Medizinische Geräte, Schiffsausrüstung, Autoteile. |

| Ästhetik verbessern | Bietet dauerhafte, konsistente Farben und Oberflächen. | Unterhaltungselektronik, architektonische Beschläge, Luxusgüter. |

| Hohe Leistung ermöglichen | Kombiniert geringe Reibung mit Stabilität in extremen Umgebungen. | Luft- und Raumfahrtkomponenten, Hochtemperaturwerkzeuge. |

Bereit, überlegene Leistung in Ihre Komponenten zu integrieren?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Unsere Expertise in PVD-Beschichtungstechnologien kann Ihnen helfen, unübertroffene Haltbarkeit, Korrosionsbeständigkeit und ästhetische Oberflächen für Ihre Labor- oder Fertigungsanforderungen zu erzielen.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre spezifischen Anwendungen verbessern können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen