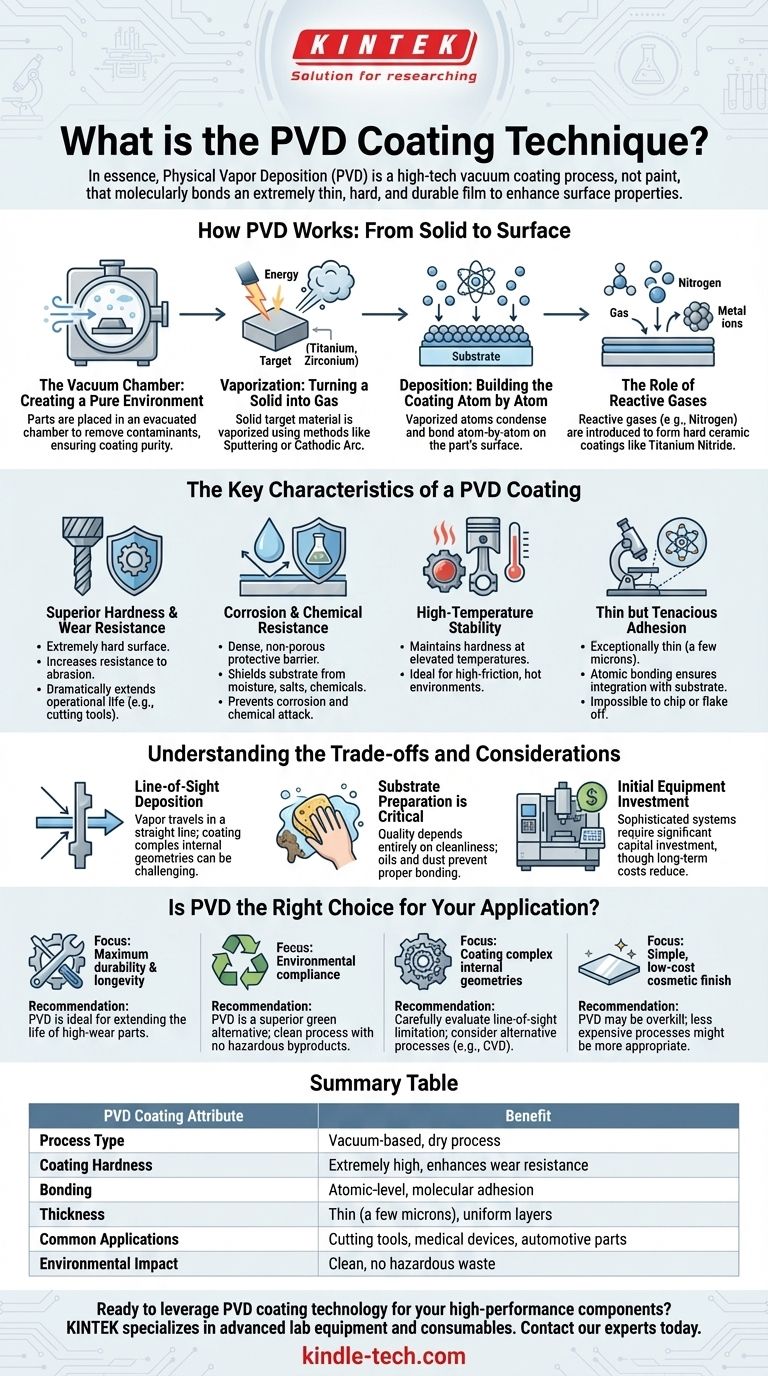

Im Wesentlichen ist die Physikalische Gasphasenabscheidung (PVD) ein Hightech-Vakuumbeschichtungsverfahren, bei dem ein festes Material verdampft und dann Atom für Atom auf ein Zielobjekt abgeschieden wird. Dadurch entsteht ein extrem dünner, harter und haltbarer Film, der molekular mit der Oberfläche des Substrats verbunden ist und dessen physikalische Eigenschaften grundlegend verbessert.

PVD ist nicht einfach eine Farbschicht; es ist eine fortschrittliche Oberflächentechnik. Ihr Hauptzweck ist es, die Oberfläche eines Standardmaterials in ein Hochleistungsmaterial umzuwandeln, das ihm überragende Härte, Verschleißfestigkeit und Langlebigkeit auf kontrollierte und umweltfreundliche Weise verleiht.

Wie PVD funktioniert: Vom Feststoff zur Oberfläche

Der PVD-Prozess findet in einer speziellen Vakuumkammer statt und lässt sich in einige grundlegende Schritte unterteilen. Jede Phase wird präzise gesteuert, um die gewünschten Beschichtungseigenschaften zu erreichen.

Die Vakuumkammer: Eine reine Umgebung schaffen

Zuerst werden die zu beschichtenden Teile in eine Kammer gelegt, aus der die gesamte Luft evakuiert wird. Dieses Vakuum ist entscheidend, da es atmosphärische Verunreinigungen entfernt, die sonst mit dem Beschichtungsmaterial reagieren und Defekte oder Verunreinigungen im fertigen Film verursachen könnten.

Verdampfung: Einen Feststoff in Gas umwandeln

Ein festes Ausgangsmaterial, bekannt als Target, wird dann verdampft. Die Targets sind oft reine Metalle wie Titan, Zirkonium oder Chrom. Die Verdampfung wird durch hochenergetische Methoden erreicht, am häufigsten:

- Sputtern: Das Target wird mit hochenergetischen Ionen aus einem Plasma bombardiert, die Atome von seiner Oberfläche abschlagen.

- Kathodenbogen: Ein Hochstrom-, Niederspannungsbogen wird über die Oberfläche des Targets bewegt, wodurch das Material verdampft und ein hochionisiertes Plasma entsteht.

Abscheidung: Die Beschichtung Atom für Atom aufbauen

Dieser metallische Dampf bewegt sich durch die Vakuumkammer und kondensiert auf den kühleren Substraten (den zu beschichtenden Teilen). Da diese Abscheidung Atom für Atom erfolgt, entsteht eine sehr dichte, gleichmäßige und stark gebundene Schicht, die sich präzise an die Oberfläche des Teils anpasst.

Die Rolle reaktiver Gase

Um spezifische keramische Verbindungen zu erzeugen, wird ein reaktives Gas wie Stickstoff oder ein kohlenstoffhaltiges Gas in die Kammer eingeleitet. Die verdampften Metallionen reagieren mit diesem Gas zu einer harten Keramikbeschichtung (z. B. Titannitrid) auf dem Substrat, die eine deutlich bessere Verschleißfestigkeit bietet als das reine Metall allein.

Die Hauptmerkmale einer PVD-Beschichtung

Das Ergebnis des PVD-Prozesses ist eine Oberfläche mit grundlegend neuen Eigenschaften. Diese Eigenschaften machen die Technologie in zahlreichen Branchen so wertvoll.

Überragende Härte und Verschleißfestigkeit

PVD-Beschichtungen sind extrem hart und erhöhen die Beständigkeit der Oberfläche gegen Abrieb und Verschleiß erheblich. Deshalb ist sie der Standard für Hochleistungsschneidwerkzeuge, da sie deren Lebensdauer dramatisch verlängert.

Korrosions- und Chemikalienbeständigkeit

Der abgeschiedene Film ist dicht und nicht porös und bildet eine Schutzbarriere, die das darunter liegende Substrat vor Feuchtigkeit, Salzen und Chemikalien schützt. Dies verhindert Korrosion und chemischen Angriff.

Hochtemperaturstabilität

Viele PVD-Beschichtungen, insbesondere keramische Verbindungen, behalten ihre Härte und Stabilität bei erhöhten Temperaturen. Dies macht sie ideal für Komponenten, die hoher Reibung ausgesetzt sind oder in heißen Umgebungen betrieben werden, wie z. B. Motorteile oder Industrie-Bohrer.

Dünne, aber zähe Haftung

Obwohl die Beschichtung außergewöhnlich dünn ist (typischerweise einige Mikrometer), liegt sie nicht nur auf dem Material auf. Der atomare Bindungsprozess sorgt dafür, dass sie in das Substrat integriert ist, wodurch sie nahezu unmöglich abplatzt oder abblättert, ohne das darunter liegende Material selbst zu beschädigen.

Die Kompromisse und Überlegungen verstehen

Obwohl PVD leistungsstark ist, ist es keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer effektiven Nutzung.

Sichtlinien-Abscheidung

Der PVD-Prozess ist im Allgemeinen "sichtlinienbasiert", was bedeutet, dass das verdampfte Material in einer geraden Linie von der Quelle zum Substrat wandert. Das Beschichten komplexer innerer Geometrien oder tiefer, schmaler Löcher kann ohne ausgeklügelte Teilerotation und -fixierung schwierig sein.

Die Substratvorbereitung ist entscheidend

Die Qualität einer PVD-Beschichtung hängt vollständig von der Sauberkeit und Vorbereitung des Substrats ab. Jegliches Öl, Staub oder Oxid auf der Oberfläche verhindert eine ordnungsgemäße Haftung und führt zum Versagen der Beschichtung. Die Vorbehandlungs- und Reinigungsschritte sind für den Erfolg unerlässlich.

Anfängliche Investition in die Ausrüstung

PVD-Maschinen sind hochentwickelte, computergesteuerte Systeme, die eine erhebliche Kapitalinvestition darstellen. Obwohl sie langfristig die Produktionskosten und Durchlaufzeiten senken, ist die anfängliche Einstiegshürde höher als bei herkömmlichen Verfahren wie der Galvanisierung.

Ist PVD die richtige Wahl für Ihre Anwendung?

Die Wahl einer Oberflächenbehandlung erfordert die Abstimmung der Stärken der Technologie mit Ihrem Hauptziel. PVD ist eine ausgezeichnete Wahl, wenn Leistung und Präzision an erster Stelle stehen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Langlebigkeit liegt: PVD ist eine ideale Lösung zur Verlängerung der Lebensdauer von Werkzeugen und Komponenten, die hohem Verschleiß, Reibung oder Abrieb ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit liegt: PVD ist ein sauberer, trockener Prozess ohne gefährliche Nebenprodukte, was es zu einer überlegenen grünen Alternative zur traditionellen Hartverchromung macht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von Teilen mit komplexen inneren Geometrien liegt: Sie müssen sorgfältig prüfen, ob die Sichtlinien-Natur von PVD eine Einschränkung darstellt, und spezielle Vorrichtungen oder alternative Verfahren wie die Chemische Gasphasenabscheidung (CVD) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf einem einfachen, kostengünstigen kosmetischen Finish liegt: PVD ist möglicherweise übertrieben; weniger teure Verfahren könnten geeigneter sein, wenn keine Hochleistungsoberflächeneigenschaften erforderlich sind.

Indem Sie die Oberfläche nicht als nachträglichen Einfall, sondern als integralen Bestandteil des Designs betrachten, können Sie PVD nutzen, um Produkte mit dramatisch verbessertem Wert und Leistung zu schaffen.

Zusammenfassungstabelle:

| PVD-Beschichtungseigenschaft | Vorteil |

|---|---|

| Prozesstyp | Vakuumbasiertes, trockenes Verfahren |

| Beschichtungshärte | Extrem hoch, verbessert die Verschleißfestigkeit |

| Bindung | Atomare, molekulare Adhäsion |

| Dicke | Dünne (wenige Mikrometer), gleichmäßige Schichten |

| Gängige Anwendungen | Schneidwerkzeuge, medizinische Geräte, Automobilteile |

| Umweltauswirkungen | Sauber, keine gefährlichen Abfälle |

Bereit, die PVD-Beschichtungstechnologie für Ihre Hochleistungskomponenten zu nutzen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Expertise kann Ihnen helfen, PVD-Lösungen zu integrieren, um die Haltbarkeit zu verbessern, den Verschleiß zu reduzieren und strenge Umweltstandards zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Materialwissenschafts- und Beschichtungsbedürfnisse Ihres Labors unterstützen können.

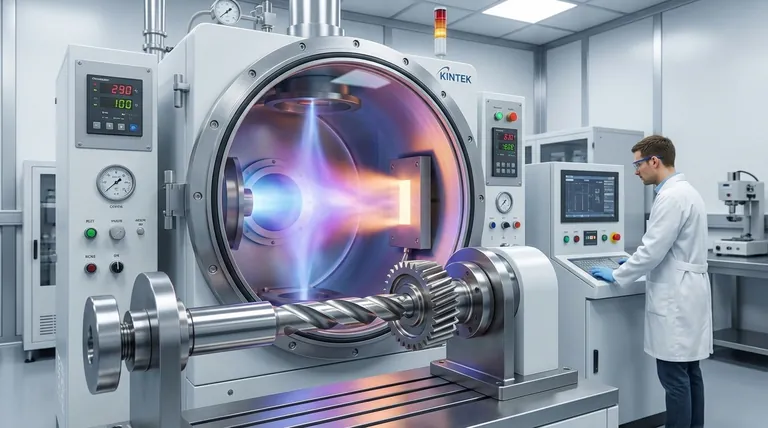

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was sind die Herausforderungen bei Kohlenstoffnanoröhren? Überwindung von Produktions- und Integrationshürden