Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) ist ein vakuumbasierter Prozess, der zur Herstellung von Hochleistungs-Dünnschichten verwendet wird. Dabei wird ein festes Ausgangsmaterial in einen Dampf umgewandelt, der dann durch eine Vakuumkammer strömt und auf der Oberfläche eines Zielobjekts oder "Substrats" kondensiert, um eine Beschichtung zu bilden. Dieser gesamte Prozess ist rein physikalisch; es finden keine chemischen Reaktionen statt, um den endgültigen Film zu bilden.

Das zentrale Konzept ist, dass PVD keine einzelne Methode ist, sondern eine Familie von Techniken zum physikalischen "Transport" von Atomen von einer Quelle zu einer Oberfläche. Ihre definierende Stärke liegt in ihrer Fähigkeit, außergewöhnlich reine, dichte und stark haftende Beschichtungen aus fast jedem anorganischen Material abzuscheiden, oft bei niedrigen Temperaturen, die das darunterliegende Teil nicht beschädigen.

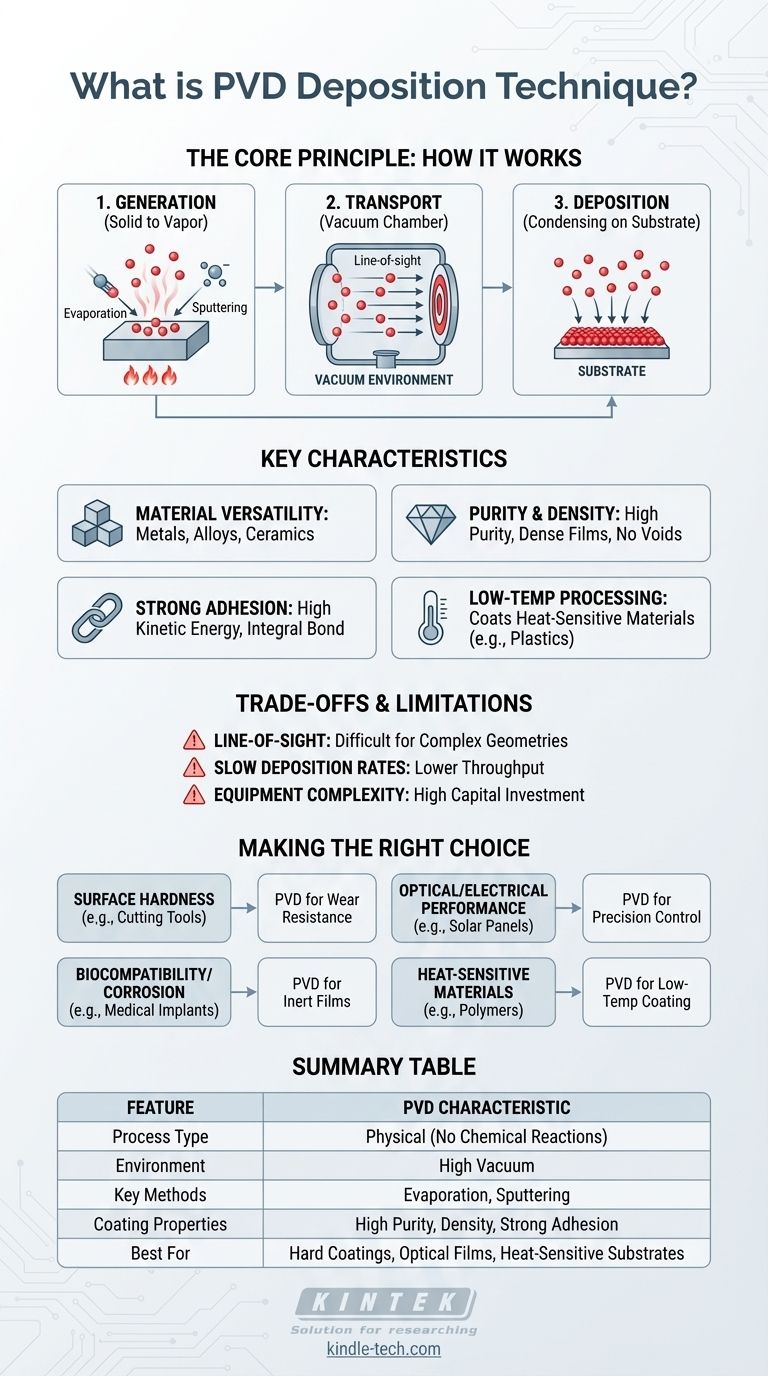

Wie PVD funktioniert: Das Kernprinzip

Der PVD-Prozess kann in drei grundlegende Phasen unterteilt werden, die in einer Hochvakuumumgebung ablaufen. Das Vakuum ist entscheidend, da es verhindert, dass verdampfte Atome mit Luftmolekülen kollidieren, wodurch sie direkt zum Substrat gelangen können.

Schritt 1: Erzeugung (Umwandlung eines Feststoffs in Dampf)

Zunächst müssen Atome aus einem festen Ausgangsmaterial, dem Target, freigesetzt werden. Dies geschieht hauptsächlich durch zwei Methoden:

- Verdampfung: Das Targetmaterial wird erhitzt, bis es verdampft oder sublimiert und Atome in eine Dampfphase freisetzt. Dies kann mit Widerstandsheizungen oder, für Materialien mit höherem Schmelzpunkt, mit einem hochenergetischen Elektronenstrahl (E-Beam-Verdampfung) erfolgen.

- Sputtern: Das Target wird mit hochenergetischen Ionen (normalerweise einem Inertgas wie Argon) beschossen. Diese Kollisionen wirken wie ein mikroskopischer Sandstrahler und schlagen Atome physikalisch von der Oberfläche des Targets.

Schritt 2: Transport (Bewegung durch ein Vakuum)

Einmal freigesetzt, bewegen sich die verdampften Atome durch die Vakuumkammer. Da es nur sehr wenige andere Gasmoleküle gibt, die stören könnten, bewegen sie sich geradlinig von der Quelle zum Substrat. Dies wird als Sichtlinienabscheidung bezeichnet.

Schritt 3: Abscheidung (Kondensation auf dem Substrat)

Wenn die Dampfatome auf das Substrat treffen, kondensieren sie wieder in einen festen Zustand. Sie bauen sich Atom für Atom auf, um einen dünnen, dichten und sehr gleichmäßigen Film auf der Oberfläche des Teils zu bilden.

Hauptmerkmale von PVD-Beschichtungen

Das "Warum" hinter der weit verbreiteten Anwendung von PVD ergibt sich aus den einzigartigen Eigenschaften der von ihr erzeugten Filme. Dies sind nicht einfach Farbschichten; es sind konstruierte Oberflächen.

Materialvielfalt

PVD kann eine Vielzahl von Materialien abscheiden, darunter reine Metalle, Legierungen und Keramiken. Dies ermöglicht die Herstellung von Filmen mit spezifischen Eigenschaften, wie z. B. elektrischer Leitfähigkeit, Härte oder Korrosionsbeständigkeit.

Reinheit und Dichte

Da der Prozess im Vakuum abläuft und keine chemischen Reaktionen beinhaltet, sind die resultierenden Filme extrem rein. Die energetische Abscheidung erzeugt auch Beschichtungen, die sehr dicht und frei von Hohlräumen sind, was ihre Schutzeigenschaften verbessert.

Starke Haftung

Die auf das Substrat auftreffenden Atome haben oft eine hohe kinetische Energie, was eine ausgezeichnete Haftung zwischen dem Film und dem darunterliegenden Material fördert. Die Beschichtung wird zu einem integralen Bestandteil der Oberfläche, anstatt nur darauf zu liegen.

Niedertemperaturprozess

Viele PVD-Prozesse können bei relativ niedrigen Temperaturen durchgeführt werden. Dies ist ein entscheidender Vorteil, da es die Beschichtung von wärmeempfindlichen Materialien wie Kunststoffen, Polymeren und sogar biologischen Proben ermöglicht, ohne diese zu beschädigen.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist eine Universallösung. Das Verständnis der Einschränkungen von PVD ist entscheidend für eine fundierte Entscheidung.

Das Sichtlinienproblem

Die bedeutendste Einschränkung von PVD ist ihre Sichtliniennatur. Wenn eine Oberfläche nicht direkt von der Quelle aus "gesehen" werden kann, wird sie nicht effektiv beschichtet. Dies erschwert die Beschichtung komplexer interner Geometrien oder tiefer, schmaler Löcher.

Abscheidungsraten

Im Vergleich zu älteren Verfahren wie der Galvanisierung können einige PVD-Techniken (insbesondere das Sputtern) relativ langsame Abscheidungsraten aufweisen. Dies kann sich auf den Durchsatz und die Kosten bei der Großserienfertigung auswirken.

Komplexität und Kosten der Ausrüstung

PVD-Systeme erfordern Hochvakuumkammern, Stromversorgungen und Steuerungssysteme. Diese Ausrüstung ist komplex und stellt eine erhebliche Kapitalinvestition dar, wodurch sie besser für industrielle oder Forschungsanwendungen als für kleine Projekte geeignet ist.

Die richtige Wahl für Ihr Ziel treffen

PVD ist ein leistungsstarkes Werkzeug, wenn es auf das richtige Problem angewendet wird. Ihr spezifisches Ziel wird bestimmen, ob es die richtige Wahl gegenüber anderen Methoden wie der chemischen Gasphasenabscheidung (CVD), der Galvanisierung oder dem Lackieren ist.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärte und Verschleißfestigkeit liegt: PVD ist der Industriestandard für die Beschichtung von Schneidwerkzeugen, Gesenken und Motorkomponenten mit harten Keramikschichten (wie Titannitrid).

- Wenn Ihr Hauptaugenmerk auf optischer oder elektrischer Leistung liegt: PVD bietet die präzise Kontrolle über Dicke, Reinheit und Zusammensetzung, die für Antireflexionsbeschichtungen, Solarmodule und Halbleiterbauelemente erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität oder Korrosionsbeständigkeit liegt: PVD erzeugt dichte, chemisch inerte Filme, die ideal für medizinische Implantate, dekorative Oberflächen und den Schutz von Komponenten in rauen Umgebungen sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Materials liegt: Die Niedertemperaturfähigkeit von PVD ist ein entscheidender Vorteil, um Kunststoffen und Polymeren funktionelle oder metallische Beschichtungen hinzuzufügen, ohne sie zu schmelzen oder zu verformen.

Durch das Verständnis dieser Kernprinzipien können Sie PVD als leistungsstarkes Werkzeug zur Konstruktion von Oberflächen mit präzise zugeschnittenen Eigenschaften nutzen.

Zusammenfassungstabelle:

| Merkmal | PVD-Eigenschaft |

|---|---|

| Prozesstyp | Physikalisch (keine chemischen Reaktionen) |

| Umgebung | Hochvakuum |

| Schlüsselmethoden | Verdampfung, Sputtern |

| Beschichtungseigenschaften | Hohe Reinheit, Dichte, starke Haftung |

| Am besten geeignet für | Harte Beschichtungen, optische Filme, wärmeempfindliche Substrate |

Bereit, überlegene Oberflächen mit PVD-Technologie zu entwickeln? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie verschleißfeste Werkzeuge, optische Beschichtungen oder Halbleiterbauelemente entwickeln, unsere Lösungen liefern die Reinheit, Dichte und Haftung, die Ihre Projekte erfordern. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere PVD-Systeme die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen