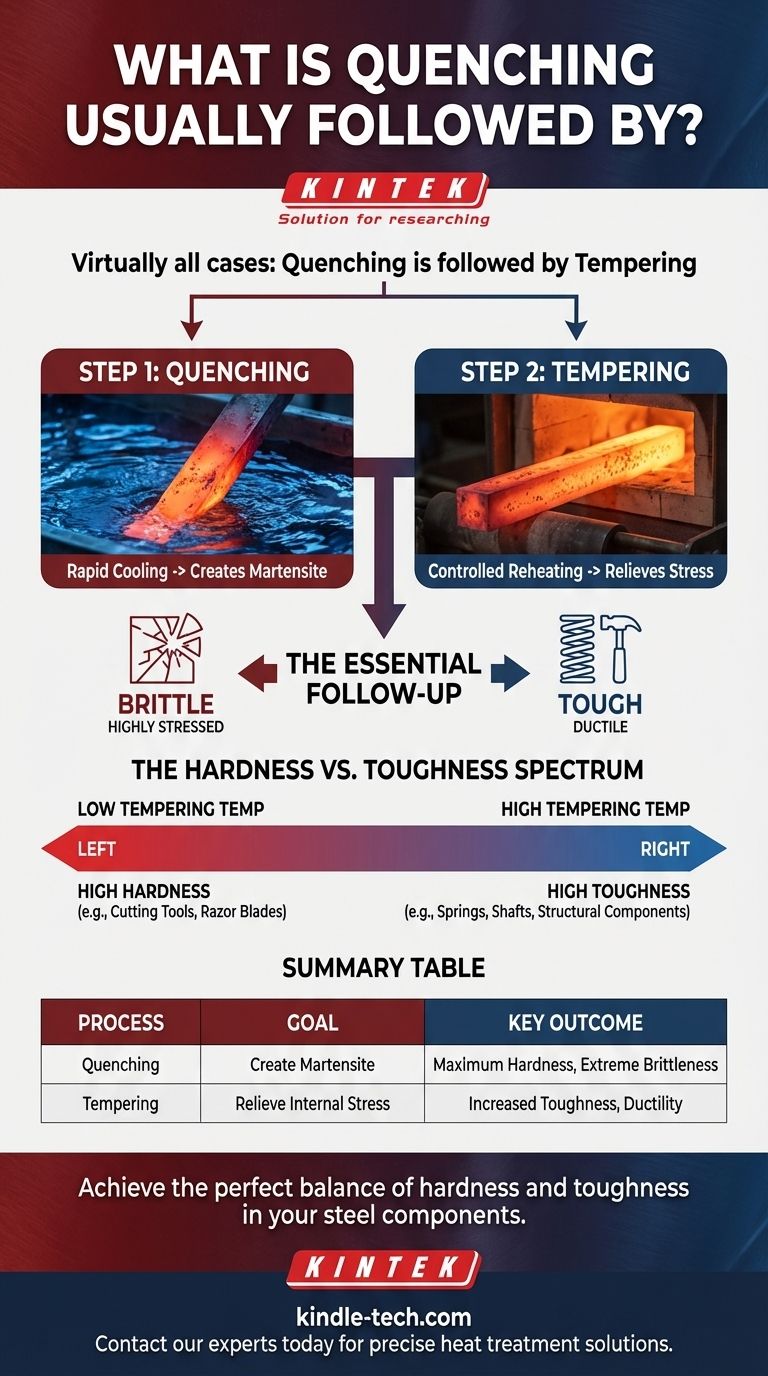

In praktisch allen Fällen wird dem Abschreckvorgang ein Anlassen nachgeschaltet. Während das Abschrecken das primäre Ziel erreicht, eine sehr harte Materialstruktur zu erzeugen, hinterlässt es das Metall in einem stark beanspruchten und spröden Zustand, wodurch es für die meisten praktischen Anwendungen ungeeignet ist. Anlassen ist der entscheidende nachfolgende Schritt, der diese Sprödigkeit reduziert und die notwendige Zähigkeit verleiht.

Abschrecken ist ein Mittel zum Zweck, nicht der letzte Schritt. Es erzeugt maximale Härte auf Kosten extremer Sprödigkeit. Der essentielle Folgeprozess, das Anlassen, ist ein kontrolliertes Wiedererwärmen, das diese spröde Härte in funktionale Zähigkeit umwandelt.

Warum Abschrecken allein nicht ausreicht

Um zu verstehen, warum Anlassen notwendig ist, müssen wir uns zunächst ansehen, was Abschrecken mit der inneren Struktur von Stahl macht. Der gesamte Zweck dieses zweistufigen Prozesses besteht darin, die endgültigen Eigenschaften des Materials präzise zu steuern.

Das Ziel des Abschreckens: Martensit erzeugen

Wenn Stahl auf eine hohe Temperatur erhitzt wird (ein Prozess, der Austenitisieren genannt wird), lösen sich seine Kohlenstoffatome in einer spezifischen Kristallstruktur auf. Das Ziel des Abschreckens ist es, den Stahl so schnell abzukühlen, dass diese Kohlenstoffatome keine Zeit haben, sich zu bewegen und weichere Strukturen zu bilden.

Diese schnelle Abkühlung schließt die Kohlenstoffatome ein und erzeugt eine neue, stark verspannte und verzerrte Kristallstruktur, die als Martensit bekannt ist. Martensit verleiht abgeschrecktem Stahl seine außergewöhnliche Härte und Verschleißfestigkeit.

Die unbeabsichtigte Folge: Extreme Sprödigkeit

Die eingeschlossenen Kohlenstoffatome, die die Härte des Martensits erzeugen, erzeugen auch immense innere Spannungen innerhalb des Kristallgitters des Materials.

Diese innere Spannung macht den Stahl extrem spröde. Ein frisch abgeschrecktes, unangelassenes Stück hochkohlenstoffhaltigen Stahls ist so zerbrechlich, dass es wie Glas zerspringen kann, wenn es fallen gelassen oder angeschlagen wird. Diese Sprödigkeit macht es unbrauchbar für jede Anwendung, die Stöße, Vibrationen oder Biegungen beinhaltet.

Die Rolle des Anlassens: Wiederherstellung der Zähigkeit

Anlassen ist ein Wärmebehandlungsprozess, der speziell entwickelt wurde, um die durch das Abschrecken verursachte Sprödigkeit zu beheben. Es beinhaltet das Wiedererhitzen des gehärteten Stahls auf eine präzise Temperatur unterhalb seines kritischen Punktes, das Halten bei dieser Temperatur für eine bestimmte Zeit und anschließend das Abkühlen.

Wie Anlassen Spannungen abbaut

Die kontrollierte Wärmezufuhr während des Anlassens gibt den eingeschlossenen Kohlenstoffatomen gerade genug Energie, um sich leicht zu bewegen. Dies ermöglicht es ihnen, aus der verzerrten Martensitstruktur auszuscheiden und winzige Partikel harter Karbide zu bilden.

Diese subtile Umordnung baut die inneren Spannungen, die während des Abschreckens im Material eingeschlossen waren, dramatisch ab.

Das Ergebnis: Ein Gleichgewicht der Eigenschaften

Das primäre Ergebnis des Anlassens ist eine signifikante Zunahme an Zähigkeit und Duktilität. Obwohl es eine leichte Reduzierung der Spitzenhärte gibt, ist dieser Kompromiss wesentlich für die Schaffung eines funktionsfähigen Bauteils.

Das Endmaterial ist eine Verbundstruktur – angelassener Martensit – die den größten Teil ihrer Härte behält und gleichzeitig die Haltbarkeit erhält, die erforderlich ist, um realen Betriebsbedingungen standzuhalten.

Die Kompromisse verstehen

Die Beziehung zwischen Abschrecken und Anlassen dreht sich im Wesentlichen um das Ausbalancieren konkurrierender Eigenschaften. Die Schlüsselvariable, die dieses Gleichgewicht steuert, ist die Anlasstemperatur.

Das Spektrum Härte vs. Zähigkeit

Die spezifische Anlasstemperatur bestimmt die endgültigen Eigenschaften des Stahls. Dies ist kein Einheitsverfahren.

Eine niedrige Anlasstemperatur (z.B. 150-200°C / 300-400°F) baut gerade genug Spannung ab, um ein Zerspringen zu verhindern, behält aber eine sehr hohe Härte bei. Dies ist ideal für Schneidwerkzeuge oder Lager.

Eine hohe Anlasstemperatur (z.B. 500-650°C / 930-1200°F) führt zu einem viel zäheren und duktileren Material, jedoch mit einer signifikanteren Reduzierung der Härte. Dies ist geeignet für Federn, Wellen und Strukturbauteile.

Fehlerhafte Verfahren vermeiden

Das Einhalten eines präzisen Temperatur- und Zeitrezepts ist entscheidend. Zum Beispiel können einige Legierungen unter "Anlassversprödung" leiden, wenn sie in bestimmten Temperaturbereichen gehalten oder langsam durch diese abgekühlt werden, was sie unerwartet wieder spröde machen kann. Dies unterstreicht die Bedeutung kontrollierter, gut verstandener Verfahren.

Anpassung des Prozesses an die Anwendung

Die Entscheidung, welche Anlasstemperatur verwendet werden soll, hängt ausschließlich vom Verwendungszweck des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. Feilen, Rasierklingen): Es wird ein Anlassen bei niedriger Temperatur verwendet, um so viel wie möglich von der Härte nach dem Abschrecken zu erhalten.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht aus hoher Festigkeit und Schlagzähigkeit liegt (z. B. Achsen, Hämmer, Baustahl): Es wird eine mittlere bis hohe Anlasstemperatur gewählt, um eine signifikante Zähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Duktilität liegt (z. B. bestimmte Befestigungselemente oder Federn): Es wird eine sehr hohe Anlasstemperatur verwendet, wobei mehr Härte für überragende Widerstandsfähigkeit geopfert wird.

Durch die Beherrschung der Partnerschaft zwischen Abschrecken und Anlassen erhalten Sie eine präzise Kontrolle über die endgültigen mechanischen Eigenschaften eines Materials.

Zusammenfassungstabelle:

| Prozess | Ziel | Wichtigstes Ergebnis |

|---|---|---|

| Abschrecken | Schnelles Abkühlen zur Martensitbildung | Maximale Härte, aber extreme Sprödigkeit |

| Anlassen | Wiedererwärmen zum Abbau innerer Spannungen | Erhöhte Zähigkeit und Duktilität |

Erzielen Sie die perfekte Balance aus Härte und Zähigkeit in Ihren Stahlbauteilen.

Bei KINTEK sind wir auf präzise Laborgeräte und Verbrauchsmaterialien für kontrollierte Wärmebehandlungsprozesse wie Abschrecken und Anlassen spezialisiert. Ob Sie Schneidwerkzeuge, Federn oder Strukturteile entwickeln, unsere Lösungen helfen Ihnen, die exakten Materialeigenschaften zu erreichen, die für Ihre Anwendung erforderlich sind.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie wir die Materialwissenschafts- und Wärmebehandlungsbedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labortiegelofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess