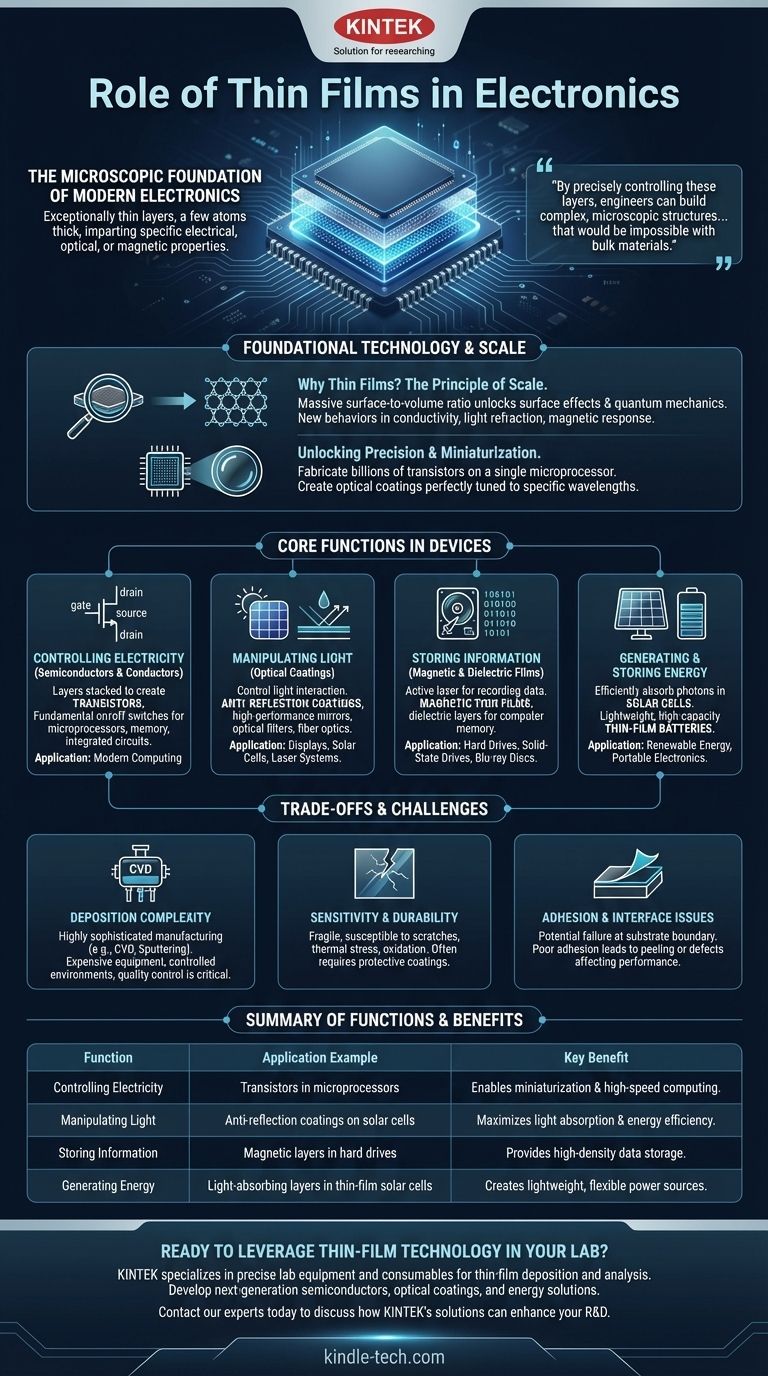

Im Wesentlichen sind Dünnschichten die mikroskopische Grundlage der modernen Elektronik. Es handelt sich um außergewöhnlich dünne Materialschichten, oft nur wenige Atome dick, die auf einer Oberfläche abgeschieden werden, um spezifische elektrische, optische oder magnetische Eigenschaften zu verleihen. Diese Technologie ist der Schlüssel zur Miniaturisierung, Leistung und Effizienz, die wir von Geräten erwarten, die von Computerprozessoren bis hin zu Solarmodulen reichen.

Die zentrale Rolle einer Dünnschicht besteht darin, die einzigartigen physikalischen Eigenschaften zu nutzen, die Materialien im nahezu atomaren Maßstab aufweisen. Durch die präzise Steuerung dieser Schichten können Ingenieure komplexe, mikroskopische Strukturen aufbauen, die Elektrizität leiten, Licht manipulieren oder Informationen speichern, was mit Massenmaterialien unmöglich wäre.

Warum Dünnschichten eine Basistechnologie sind

Um die Rolle von Dünnschichten zu verstehen, muss man zunächst erfassen, warum sie sich so stark von Standardmaterialien unterscheiden. Die Antwort liegt in der Physik der Skalierung.

Das Prinzip der Skalierung

Wenn ein Material auf eine „Dünnschicht“ mit einer Dicke im Nanometerbereich reduziert wird, ändern sich seine Eigenschaften dramatisch. Dies liegt hauptsächlich an einer massiven Zunahme seines Oberfläche-zu-Volumen-Verhältnisses.

In dieser Größenordnung beginnen Oberflächeneffekte und die Quantenmechanik, die Eigenschaften des Massenmaterials zu dominieren, wodurch neue Verhaltensweisen bei Leitfähigkeit, Lichtbrechung und magnetischer Reaktion freigesetzt werden.

Ermöglichung von Präzision und Miniaturisierung

Diese Fähigkeit, Materialeigenschaften auf atomarer Ebene zu steuern, ist der Hauptgrund, warum Dünnschichten unverzichtbar sind. Sie ermöglichen den Aufbau unglaublich komplexer und kleiner Komponenten.

Diese Präzision ermöglicht die Herstellung von Milliarden von Transistoren auf einem einzigen Mikroprozessor oder die Erstellung von optischen Beschichtungen, die perfekt auf eine bestimmte Wellenlänge des Lichts abgestimmt sind.

Kernfunktionen von Dünnschichten in Geräten

Obwohl die Anwendungen vielfältig sind, fällt die Funktion einer Dünnschicht in einem elektronischen Gerät typischerweise in eine von mehreren Schlüsselkategorien.

Steuerung der Elektrizität (Halbleiter & Leiter)

Dies ist die kritischste Rolle in der Mikroelektronik. Schichten aus Halbleiter-, leitenden und isolierenden Dünnschichten werden gestapelt, um Transistoren zu erzeugen.

Diese Transistoren sind die grundlegenden Ein/Aus-Schalter, die die Basis aller Mikroprozessoren, Speicherchips und integrierten Schaltungen bilden und so den modernen Computerbetrieb ermöglichen.

Manipulation von Licht (Optische Beschichtungen)

Dünnschichten sind entscheidend für die Steuerung der Art und Weise, wie Licht mit der Oberfläche eines Geräts interagiert. Sie werden als Antireflexionsbeschichtungen auf Anzeigetafeln und Solarzellen verwendet, um die Lichtdurchlässigkeit oder -absorption zu maximieren.

Sie bilden auch die Grundlage für Hochleistungsspiegel, optische Filter und Beschichtungen auf Glasfaserkabeln, die die Leistung von Kommunikationsnetzen und Lasersystemen verbessern.

Speicherung von Informationen (Magnetische & Dielektrische Schichten)

Bei der Datenspeicherung dienen Dünnschichten als aktive Schicht zur Aufzeichnung von Informationen. In Festplatten beispielsweise werden Schichten aus magnetischen Dünnschichten verwendet, um Daten als magnetische Bits zu speichern.

Sie werden auch als Schutzbeschichtungen auf optischen Datenspeichermedien wie Blu-ray-Discs und als dielektrische Schichten in fortschrittlichen Formen des Computerspeichers verwendet.

Erzeugung und Speicherung von Energie

Dünnschichten sind für erneuerbare Energien unerlässlich. In Solarzellen sind bestimmte Dünnschichtlagen so konzipiert, dass sie Photonen aus dem Sonnenlicht effizient absorbieren und in elektrische Energie umwandeln.

Ebenso nutzen Dünnschichtbatterien ultradünne Schichten von Elektrolyten und Elektrodenmaterialien, um leichte, flexible und hochkapazitive Energiequellen für tragbare Elektronik zu schaffen.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Dünnschichttechnologie leistungsstark ist, ist sie nicht frei von Komplexitäten. Die Anerkennung dieser Einschränkungen ist entscheidend für das Verständnis ihrer Anwendung.

Komplexität der Abscheidung

Die Herstellung einer perfekt gleichmäßigen, fehlerfreien Dünnschicht ist ein hochspezialisiertes Herstellungsverfahren. Techniken wie die chemische Gasphasenabscheidung (CVD) oder das Sputtern erfordern teure Ausrüstung und akribisch kontrollierte Umgebungen.

Jede Unvollkommenheit in der Dicke oder Zusammensetzung der Schicht kann zum Geräteausfall führen, wodurch die Qualitätskontrolle zu einer erheblichen Herausforderung wird.

Empfindlichkeit und Haltbarkeit

Dünnschichten sind von Natur aus zerbrechlich. Ihre extreme Dünnheit macht sie anfällig für physische Kratzer, Schäden durch thermische Belastung oder Zersetzung durch Umwelteinflüsse wie Oxidation.

Der Schutz dieser empfindlichen Schichten ist ein primäres Anliegen im Gerätedesign und erfordert oft zusätzliche Schutzbeschichtungen.

Haftungs- und Grenzflächenprobleme

Die Grenze, an der die Dünnschicht auf das darunter liegende Material (das Substrat) trifft, ist ein kritischer Punkt potenzieller Fehler. Schlechte Haftung kann dazu führen, dass sich die Schicht ablöst oder delaminiert.

Darüber hinaus können Wechselwirkungen an dieser Grenzfläche elektrische oder chemische Defekte erzeugen, die die Leistung des gesamten Geräts beeinträchtigen.

Wie Dünnschichten die Gerätefähigkeiten definieren

Um dieses Wissen anzuwenden, betrachten Sie, wie die Funktion einer Dünnschicht direkt das Hauptziel einer bestimmten Technologie ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Rechenleistung liegt: Die Rolle von Dünnschichten besteht darin, die Milliarden mikroskopischer Transistoren zu erzeugen, die die Logikgatter in einem Mikroprozessor bilden.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Dünnschichten werden so konstruiert, dass sie die Lichtabsorption in Solarzellen maximieren oder die Herstellung leichter, hochdichter Batterien ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Datenspeicherung liegt: Dünnschichten liefern die wesentlichen magnetischen oder Phasenwechsel-Schichten für hochdichten Speicher in Festplatten und Solid-State-Laufwerken.

- Wenn Ihr Hauptaugenmerk auf Bildschirmanzeigen liegt: Die Klarheit und Farbe moderner Bildschirme hängt von Dünnschichtlagen ab, die Licht filtern, Reflexionen reduzieren und die Pixelanordnungen bilden.

Letztendlich bedeutet das Verständnis der Rolle von Dünnschichten, das grundlegende Prinzip der Materialwissenschaft anzuerkennen, das moderne Hochleistungselektronik ermöglicht.

Zusammenfassungstabelle:

| Funktion | Anwendungsbeispiel | Hauptvorteil |

|---|---|---|

| Steuerung der Elektrizität | Transistoren in Mikroprozessoren | Ermöglicht Miniaturisierung und Hochgeschwindigkeitsrechnen |

| Manipulation von Licht | Antireflexionsbeschichtungen auf Solarzellen | Maximiert Lichtabsorption und Energieeffizienz |

| Speicherung von Informationen | Magnetische Schichten in Festplatten | Ermöglicht hochdichte Datenspeicherung |

| Erzeugung von Energie | Lichtabsorbierende Schichten in Dünnschicht-Solarzellen | Schafft leichte, flexible Energiequellen |

Bereit, die Dünnschichttechnologie in Ihrem Labor einzusetzen?

Dünnschichten sind der Eckpfeiler der fortschrittlichen Elektronik und ermöglichen die Hochleistungsgeräte, die moderne Forschung und Innovation antreiben. Bei KINTEK sind wir auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien spezialisiert, die für die Dünnschichtabscheidung und -analyse erforderlich sind.

Ob Sie Halbleiter der nächsten Generation, optische Beschichtungen oder Energiespeicherlösungen entwickeln – unsere Expertise kann Ihnen helfen, hervorragende Ergebnisse zu erzielen. Unser Produktsortiment unterstützt die akribischen Prozesse, die für die Herstellung fehlerfreier Hochleistungsdünnschichten erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre Forschung und Entwicklung im Bereich Dünnschichten verbessern können, um Präzision, Zuverlässigkeit und bahnbrechende Leistung in Ihrem Labor zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Hochleistungs-Gefriertrockner für das Labor

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen