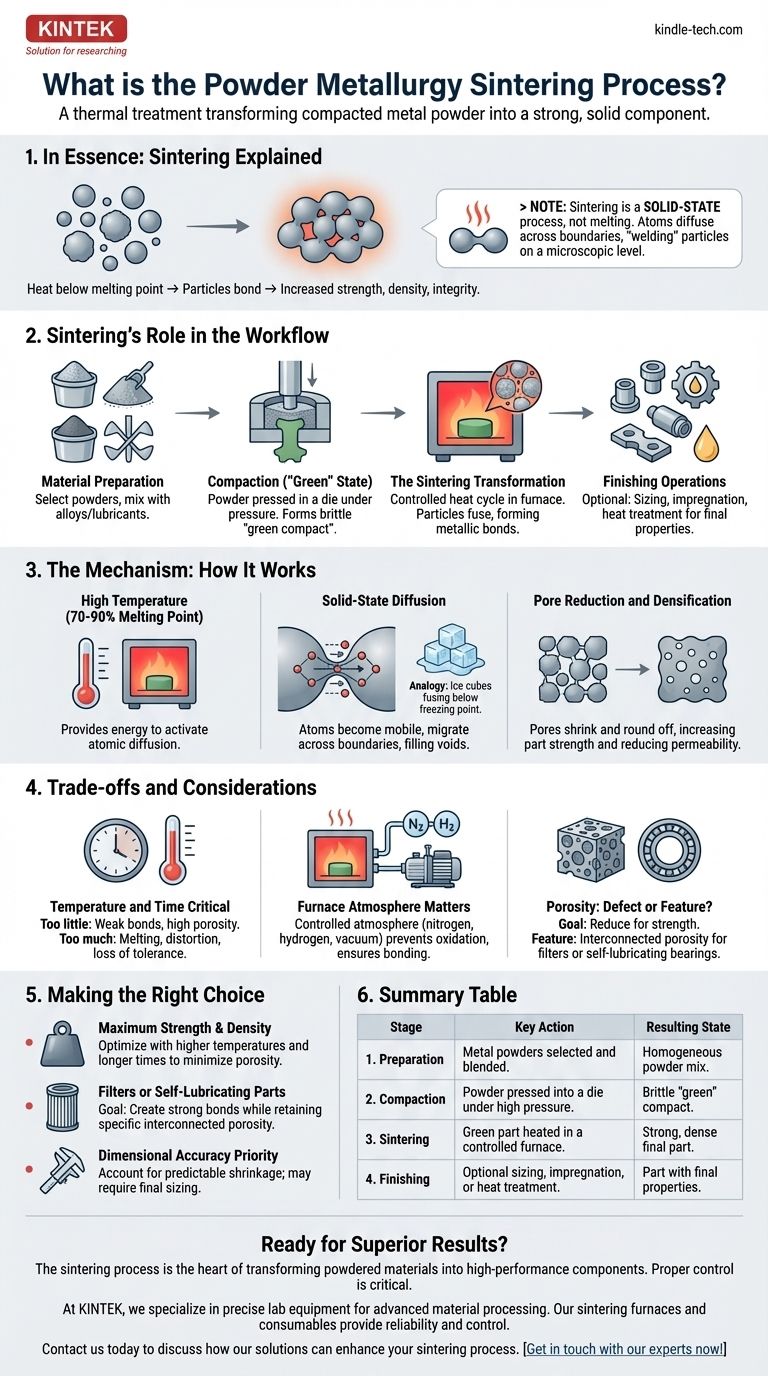

Im Wesentlichen ist Sintern eine thermische Behandlung, die ein zerbrechliches, verdichtetes Metallpulver in eine starke, feste Komponente umwandelt. Durch Erhitzen des Materials in einem kontrollierten Ofen auf eine Temperatur knapp unterhalb seines Schmelzpunkts verbinden sich die einzelnen Pulverpartikel miteinander, wodurch die Festigkeit, Dichte und strukturelle Integrität des Teils dramatisch erhöht werden. Dieser Prozess ist der entscheidende Schritt, der einem pulvermetallurgischen Teil seine endgültigen, nutzbaren Eigenschaften verleiht.

Sintern sollte nicht mit Schmelzen verwechselt werden. Es ist ein Festkörperprozess, bei dem Wärme den Atomen genügend Energie gibt, um über die Grenzen benachbarter Partikel zu diffundieren und sie auf mikroskopischer Ebene effektiv miteinander zu verschweißen.

Die Rolle des Sinterns im pulvermetallurgischen Prozess

Sintern ist kein isolierter Schritt, sondern eine entscheidende Phase innerhalb eines größeren Fertigungsablaufs. Das Verständnis seiner Position in dieser Abfolge ist entscheidend, um seine Funktion zu würdigen.

Stufe 1: Materialvorbereitung

Bevor jegliches Erhitzen stattfindet, werden die Ausgangsmaterialien ausgewählt. Dies beinhaltet die Auswahl von Metallpulvern – wie Eisen, Kupfer oder Aluminium – und oft deren Mischung mit Legierungselementen oder Schmiermitteln, um die gewünschten Endprodukteigenschaften zu erzielen.

Stufe 2: Verdichtung und der „Grün“-Zustand

Das gemischte Pulver wird in eine Matrize gegossen und unter immensem Druck verdichtet. Dieser Vorgang formt das Pulver in die gewünschte Endform und erzeugt das, was als „Grünling“ bekannt ist. Dieses Teil ist fest genug, um gehandhabt zu werden, aber spröde und hat eine geringe mechanische Festigkeit.

Stufe 3: Die Sintertransformation

Der Grünling wird dann in einen Ofen gelegt. Der sorgfältig kontrollierte Heizzyklus bewirkt, dass die Partikel verschmelzen, die porösen Räume zwischen ihnen schließen und starke metallische Bindungen bilden. Dies ist die Phase, in der das Teil seine definitive Festigkeit und Dichte erhält.

Stufe 4: Nachbearbeitung

Nach dem Sintern sind einige Teile sofort einsatzbereit. Andere können sekundäre Operationen wie Kalibrieren für Maßgenauigkeit, Imprägnieren mit Öl oder Wärmebehandlung durchlaufen, um ihre Eigenschaften weiter zu verbessern.

Der Mechanismus: Wie Sintern tatsächlich funktioniert

Die Umwandlung von einem zerbrechlichen Pulverkompakt zu einem robusten Metallteil erfolgt durch ein präzises Phänomen auf atomarer Ebene, angetrieben durch thermische Energie.

Die Kraft hoher Temperaturen

Die Ofentemperatur wird auf einen Punkt angehoben, der typischerweise 70-90 % der absoluten Schmelztemperatur des Metalls beträgt. Diese hohe Hitze schmilzt das Material nicht, liefert aber die notwendige Energie, um die atomare Diffusion zu aktivieren.

Festkörperdiffusion

Bei Sintertemperaturen werden Atome an den Kontaktpunkten zwischen Pulverpartikeln hochmobil. Sie wandern über die Partikelgrenzen, füllen Hohlräume und bilden gemeinsame kristalline Strukturen. Dies ist vergleichbar damit, wie mehrere Eiswürfel in einem Glas Wasser mit der Zeit an ihren Kontaktpunkten verschmelzen, selbst weit unter dem Schmelzpunkt von Wasser.

Porenreduktion und Verdichtung

Während sich die Atome bewegen und die Partikel sich verbinden, schrumpfen die Räume oder Poren zwischen den ursprünglichen Pulverpartikeln und werden runder. Dieser Prozess, bekannt als Verdichtung, reduziert die Gesamtporosität des Teils, wodurch es stärker und weniger durchlässig wird.

Die Kompromisse und Überlegungen verstehen

Obwohl leistungsstark, erfordert der Sinterprozess eine präzise Kontrolle, um das gewünschte Ergebnis zu erzielen. Fehlmanagement kann zu fehlerhaften Teilen führen.

Temperatur und Zeit sind entscheidend

Die endgültigen Eigenschaften eines gesinterten Teils sind eine direkte Funktion von Temperatur und Zeit im Ofen. Unzureichende Hitze oder Zeit führen zu schwachen Bindungen und hoher Porosität. Umgekehrt kann übermäßige Hitze dazu führen, dass das Teil schmilzt, sich verzieht oder seine Maßtoleranzen verliert.

Ofenatmosphäre ist wichtig

Das Sintern wird fast immer in einer kontrollierten Atmosphäre (z. B. Stickstoff, Wasserstoff oder Vakuum) durchgeführt. Dies ist entscheidend, um zu verhindern, dass das heiße Metallpulver oxidiert, was die ordnungsgemäße Bindung hemmen und das Endteil ruinieren würde.

Porosität ist nicht immer ein Defekt

Während das Sintern typischerweise darauf abzielt, die Porosität zur Festigkeitssteigerung zu reduzieren, nutzen einige Anwendungen sie als Merkmal. Zum Beispiel werden selbstschmierende Lager mit kontrollierter, miteinander verbundener Porosität konstruiert, die später mit Öl imprägniert wird.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter des Sinterzyklus werden an die beabsichtigte Anwendung der Endkomponente angepasst.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Der Prozess wird mit höheren Temperaturen und längeren Ofenzeiten optimiert, um die Porosität zu minimieren.

- Wenn Sie einen Filter oder ein selbstschmierendes Teil herstellen: Das Ziel ist es, starke Bindungen zu schaffen, während gleichzeitig ein bestimmtes Volumen miteinander verbundener Porosität beibehalten wird.

- Wenn Maßgenauigkeit Ihre oberste Priorität ist: Sie müssen die vorhersehbare Schrumpfung, die während des Sinterns auftritt, genau berücksichtigen und möglicherweise einen abschließenden Kalibrierungsvorgang einbeziehen.

Die Beherrschung des Sinterprozesses ist grundlegend, um das volle Potenzial der Pulvermetallurgie zur Herstellung komplexer, hochleistungsfähiger Teile auszuschöpfen.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Resultierender Zustand |

|---|---|---|

| 1. Vorbereitung | Metallpulver werden ausgewählt und gemischt. | Homogene Pulvermischung. |

| 2. Verdichtung | Pulver wird unter hohem Druck in eine Matrize gepresst. | Spröder „Grünling“. |

| 3. Sintern | Grünteil wird in einem kontrollierten Ofen erhitzt. | Starkes, dichtes Endteil. |

| 4. Nachbearbeitung | Optionale Kalibrierung, Imprägnierung oder Wärmebehandlung. | Teil mit endgültigen Eigenschaften. |

Bereit, überragende Ergebnisse bei Ihren pulvermetallurgischen Projekten zu erzielen?

Der Sinterprozess ist das Herzstück der Umwandlung von Pulvermaterialien in Hochleistungskomponenten. Die richtige Kontrolle über Temperatur, Atmosphäre und Zeit ist entscheidend für den Erfolg.

Bei KINTEK sind wir auf die präzisen Laborgeräte spezialisiert, die für die fortschrittliche Materialverarbeitung benötigt werden. Ob Sie neue Legierungen entwickeln oder Produktionsparameter optimieren, unsere Sinteröfen und Verbrauchsmaterialien bieten die Zuverlässigkeit und Kontrolle, die Ihr Labor benötigt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Sinterprozess verbessern und Ihnen helfen können, stärkere, präzisere Teile herzustellen.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was ist die Sinterzeit? Eine kritische Prozessvariable für Materialdichte und -festigkeit

- Was sind die Defekte bei gesinterten Teilen? Vermeidung von Verzug, Rissbildung und Porositätsproblemen

- Kann man etwas in einer Vakuumkammer erhitzen? Beherrschen Sie die präzise thermische Verarbeitung in luftleeren Umgebungen