Die Quelle der Vakuumbedampfung ist die Energie, die einem Material in einer Hochvakuumkammer zugeführt wird. Diese Energie, typischerweise aus elektrischer Widerstandsheizung oder einem hochenergetischen Elektronenstrahl, erhitzt das Ausgangsmaterial, bis seine Atome verdampfen. Diese verdampften Atome bewegen sich dann durch das Vakuum und kondensieren auf einer kühleren Oberfläche, wodurch ein dünner, gleichmäßiger Film entsteht.

Das Grundprinzip ist einfach: intensive Energie nutzen, um einen Dampf aus einem festen Material zu erzeugen. Die entscheidende Komponente ist jedoch das Vakuum selbst, das dem Dampf den Weg ebnet, sich ungehindert auszubreiten und eine außergewöhnlich reine Beschichtung auf einem Ziel zu bilden.

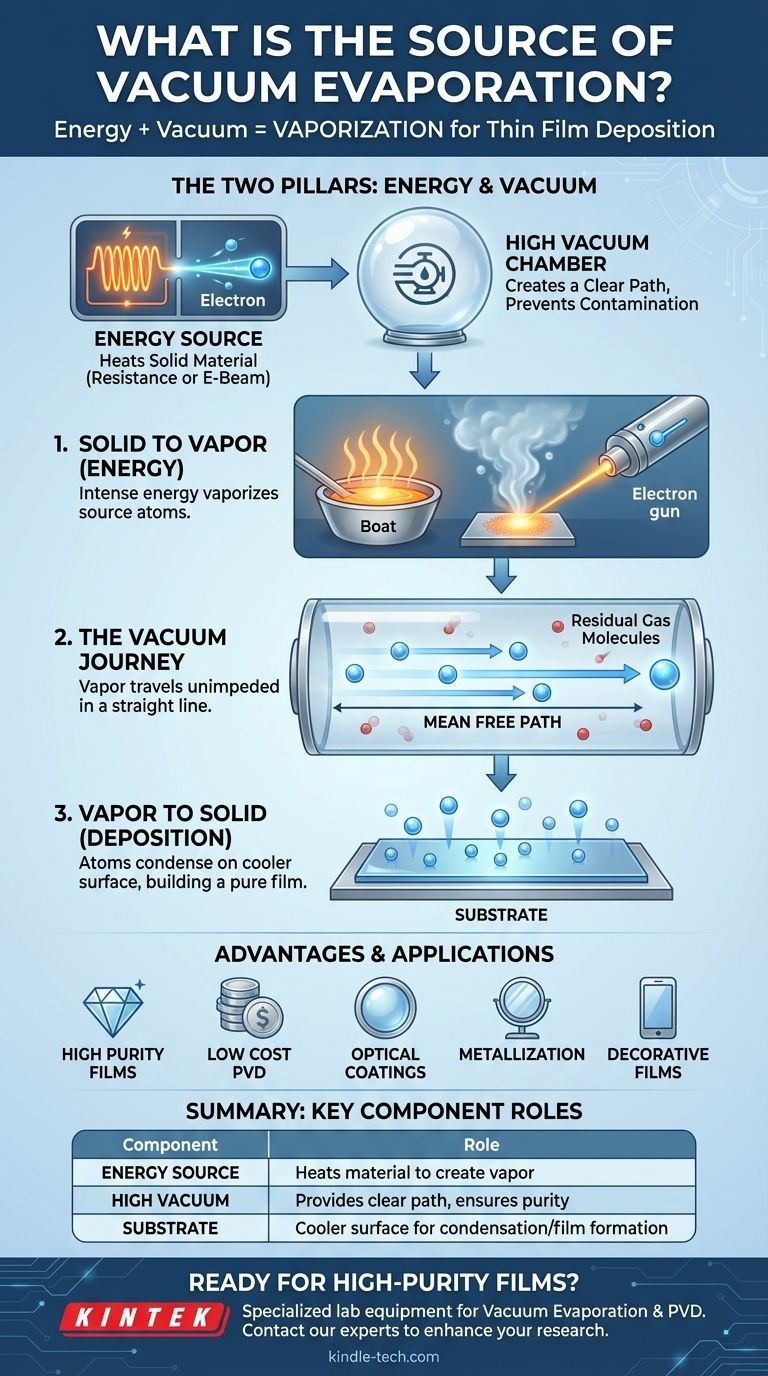

Die zwei Säulen des Prozesses: Energie und Vakuum

Um die Vakuumbedampfung wirklich zu verstehen, muss man sie als ein System betrachten, das auf zwei grundlegenden Säulen aufgebaut ist. Die eine liefert den Materialdampf, und die andere stellt sicher, dass dieser Dampf seine Aufgabe richtig erfüllen kann.

Die Energiequelle: Von fest zu dampfförmig

Der Prozess beginnt mit der Zufuhr einer erheblichen Menge fokussierter Energie zu einem festen "Quellmaterial".

Dies wird meist auf eine von zwei Arten erreicht. Bei der elektrischen Heizung wird ein großer Strom durch einen hochohmigen Halter, oft als "Boot" bezeichnet, geleitet, der das Material enthält. Das Boot heizt sich stark auf, wodurch das darin enthaltene Material schmilzt und verdampft.

Alternativ verwendet die Elektronenstrahlheizung einen fokussierten Strahl hochenergetischer Elektronen, um direkt auf das Quellmaterial zu treffen. Die kinetische Energie der Elektronen wird auf das Material übertragen, was zu lokalem Sieden und Verdampfen von dessen Oberfläche führt.

Das Vakuum: Warum es unverzichtbar ist

Ein Hochvakuum ist keine optionale Komponente; es ist für den Erfolg des Prozesses unerlässlich.

Der Hauptgrund ist die Erhöhung der mittleren freien Weglänge der verdampften Atome. Dies ist die durchschnittliche Strecke, die ein Atom zurücklegen kann, bevor es mit einem anderen Teilchen kollidiert. Das Entfernen fast aller Luftmoleküle stellt sicher, dass dieser Weg viel länger ist als der Abstand zum Ziel.

Dieser lange, freie Weg stellt sicher, dass die verdampften Atome sich geradlinig bewegen, ein Prinzip, das als Sichtlinien-Trajektorie bekannt ist. Es verhindert auch, dass der heiße Dampf mit restlichen Gasmolekülen wie Sauerstoff reagiert oder von diesen gestreut wird, was den Endfilm kontaminieren würde.

Schließlich hilft das Vakuum, saubere Oberflächen auf dem Zielsubstrat vorzubereiten und zu erhalten, was entscheidend ist, um sicherzustellen, dass die abgeschiedenen Atome richtig haften und eine stabile Schicht bilden.

Vom Dampf zum Feststoff: Die Abscheidungsphase

Sobald der Dampf im Vakuum erzeugt ist, beginnt die zweite Hälfte des Prozesses: die Filmbildung.

Der Weg zum Substrat

Aufgrund des Vakuums bewegen sich die Atome ohne Störung direkt von der Quelle zum Zielsubstrat. Dies ermöglicht eine präzise und vorhersagbare Abscheidung auf Oberflächen, die sich direkt in der Sichtlinie der Quelle befinden.

Kondensation und Filmbildung

Das Substrat wird auf einer viel niedrigeren Temperatur gehalten als die Dampfquelle. Wenn die heißen, energiereichen Dampfatome auf diese kühlere Oberfläche treffen, verlieren sie schnell ihre Energie und kondensieren zurück in einen festen Zustand.

Diese Kondensation baut sich Atom für Atom auf und erzeugt einen hochreinen und gleichmäßigen Dünnfilm auf der Oberfläche des Substrats. Die Abscheidungsrate kann leicht überwacht und gesteuert werden, indem die Leistung der Energiequelle angepasst wird.

Abwägungen und Anwendungen verstehen

Wie jeder technische Prozess hat die Vakuumbedampfung deutliche Vorteile und ist für spezifische Anwendungen geeignet.

Hauptvorteile dieser Methode

Der Hauptvorteil ist die Fähigkeit, hochreine Filme zu erzeugen, da der Prozess mit einem reinen Ausgangsmaterial beginnt und in einer sauberen Vakuumumgebung durchgeführt wird.

Es ist auch das kostengünstigste Verfahren der physikalischen Gasphasenabscheidung (PVD), was es sehr wirtschaftlich macht. Die Verwendung einer direkten Sichtlinien-Trajektorie ermöglicht eine präzise Abscheidung und eine unkomplizierte Ratenkontrolle.

Häufige Anwendungen

Diese Technik wird häufig zur Herstellung einer Vielzahl von funktionalen und dekorativen Beschichtungen eingesetzt.

Häufige Anwendungen sind optische Interferenzschichten auf Linsen, reflektierende Spiegelbeschichtungen und dekorative Filme. Sie wird auch zur Herstellung von elektrisch leitenden Filmen, Permeationssperrschichten auf flexiblen Verpackungen und schützenden Korrosionsschutzschichten verwendet. Wenn sie zur Abscheidung von Metallen verwendet wird, wird sie oft als Vakuummetallisierung bezeichnet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Beschichtungstechnologie hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Reinheit, Kosten und Geometrie ab.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und niedrigen Kosten liegt: Die Vakuumbedampfung ist eine ausgezeichnete Wahl, da sie hochreine Ausgangsmaterialien verwendet und das kostengünstigste PVD-Verfahren ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einfacher, flacher Oberflächen liegt: Die Sichtlinienabscheidung macht sie ideal für die Erzeugung gleichmäßiger optischer, metallischer oder dekorativer Beschichtungen auf Substraten wie Linsen oder Wafern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Objekte liegt: Möglicherweise müssen Sie alternative Methoden in Betracht ziehen, da die direkte Trajektorie verdampfter Atome eine gleichmäßige Abdeckung auf komplizierten Formen schwierig macht.

Zu verstehen, dass die "Quelle" eine Kombination aus gezielter Energie und einer makellosen Vakuumumgebung ist, ist der Schlüssel zur effektiven Nutzung dieser leistungsstarken Beschichtungstechnologie.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle bei der Vakuumbedampfung |

|---|---|

| Energiequelle | Erhitzt das Material (z.B. mittels Elektronenstrahl), um einen Dampf zu erzeugen. |

| Hochvakuum | Bietet einen klaren Weg für den Dampftransport, gewährleistet Reinheit und Haftung. |

| Substrat | Die kühlere Oberfläche, auf der der Dampf kondensiert, um einen Dünnfilm zu bilden. |

Bereit, hochreine, kostengünstige Dünnfilme für Ihr Labor zu erzielen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für die Vakuumbedampfung und andere PVD-Verfahren (Physical Vapor Deposition) benötigt werden. Ob Sie optische Beschichtungen, leitfähige Filme oder Schutzschichten herstellen, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für Ihre Anwendung erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere zuverlässige Ausrüstung Ihre Forschung und Produktionsqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Wie dick ist die Schichtabscheidung? Ein Leitfaden von Nanometern bis Mikrometern

- Warum benötigt die Dünnschichtabscheidung ein Vakuumsystem? Unerlässlich für Reinheit, Präzision und Leistung

- Was ist thermische Verdampfung unter Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist das Prinzip der physikalischen Gasphasenabscheidung? Ein Leitfaden zum PVD-Verfahren

- Was ist die Technik der Elektronenstrahl-induzierten Abscheidung? Ein Leitfaden zur hochpräzisen 3D-Nanofabrikation

- Wie wird die Dicke eines abgeschiedenen Dünnfilms während der Verdampfung gemessen? Beherrschung der Abscheidungsratensteuerung

- Wie hoch ist die Spannung bei der Elektronenstrahlverdampfung? Präzise Schichtabscheidung erreichen

- Was ist die Flash-Verdampfungsmethode für die Dünnschichtabscheidung? Erzielen Sie präzise Stöchiometrie in Ihren Filmen