Im Wesentlichen ist das Sputtern ein Verfahren der physikalischen Gasphasenabscheidung (PVD), das zur Abscheidung außergewöhnlich dünner und gleichmäßiger Materialschichten auf einer Oberfläche verwendet wird. Der Prozess findet unter Vakuum statt und nutzt ein energetisiertes Gas oder Plasma, um Atome aus einem Ausgangsmaterial (dem „Target“ oder „Kathode“) physikalisch herauszuschlagen und sie auf einem Substrat abzuscheiden, wodurch Atom für Atom ein Hochleistungsfilm entsteht.

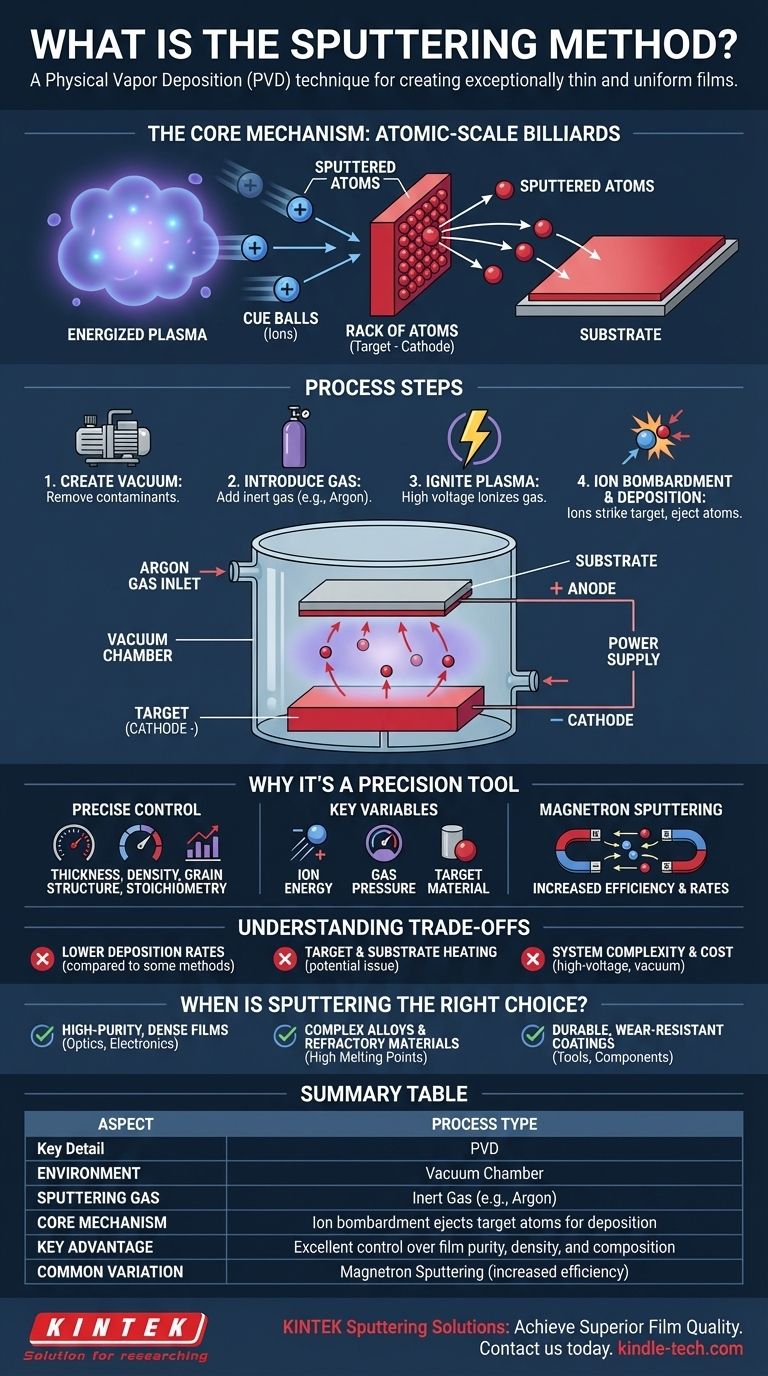

Sputtern ist im Grunde ein Prozess, der Billard auf atomarer Ebene ähnelt. Indem ein Inertgas in ein Plasma umgewandelt wird, erzeugen wir „Spielbälle“ (Ionen), die auf ein „Rack“ von Atomen (das Target) treffen und diese lösen, damit sie präzise auf einer nahegelegenen Oberfläche (dem Substrat) landen.

Der Kernmechanismus: Vom Plasma zur Dünnschicht

Um das Sputtern zu verstehen, stellt man es sich am besten als eine Abfolge kontrollierter Ereignisse vor, die in einer Vakuumkammer stattfinden. Jeder Schritt ist entscheidend für die endgültige Qualität der Schicht.

Erzeugung der Vakuumumgebung

Der gesamte Prozess findet in einer Vakuumkammer statt. Dies ist entscheidend, um Luft und andere Partikel zu entfernen, die den Film verunreinigen oder die Bewegung der gesputterten Atome stören könnten.

Einführung des Sputtergases

Eine kleine, kontrollierte Menge eines hochreinen Inertgases, meistens Argon, wird in die Kammer eingeleitet. Dieses Gas ist das „Munition“ für den Prozess; seine Atome werden energetisiert, um das Target zu bombardieren.

Zündung des Plasmas

Eine Hochspannung wird in der Kammer angelegt, wobei das Target-Material als Kathode (negative Ladung) fungiert. Dieses starke elektrische Feld reißt Elektronen von den Argonatomen ab und erzeugt ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist – eine Mischung aus positiv geladenen Argonionen und freien Elektronen.

Der Ionenbeschuss

Die positiv geladenen Argonionen werden nun durch das elektrische Feld stark beschleunigt, wodurch sie mit hoher Geschwindigkeit und Energie auf das negativ geladene Target treffen.

Atomare Ejektion und Abscheidung

Dieser Beschuss ist ein reiner Impulsübertragungsereignis. Wenn die energiereichen Ionen auf das Target treffen, lösen sie eine Kollisionskaskade innerhalb der atomaren Struktur des Materials aus. Wenn diese Kaskade die Oberfläche erreicht, stößt sie einzelne Atome aus dem Target aus.

Diese ausgestoßenen Atome bewegen sich durch die Vakuumkammer, typischerweise auf direktem Sichtweg, bis sie auf das Substrat treffen (z. B. ein Siliziumwafer, eine Glasscheibe oder ein Kunststoffteil). Bei ihrer Ankunft haften sie an und kondensieren, wodurch sich allmählich ein dünner, gleichmäßiger Film aufbaut.

Warum Sputtern ein Präzisionswerkzeug ist

Sputtern wird nicht nur wegen seiner Fähigkeit geschätzt, eine Oberfläche zu beschichten, sondern auch wegen des unglaublichen Maßes an Kontrolle, das es bietet. Die Eigenschaften des Endfilms können präzise konstruiert werden.

Kontrolle über die Filmeigenschaften

Da das Sputtern einen Film Atom für Atom aufbaut, ermöglicht es eine exquisite Kontrolle über Dicke, Dichte, Kornstruktur und Stöchiometrie (das genaue Verhältnis der Elemente in einer Verbindung) des Films. Dies macht es unverzichtbar für die Herstellung von Materialien mit spezifischen elektrischen, optischen oder schützenden Eigenschaften.

Wichtige Kontrollvariablen

Der Prozess ist hochgradig abstimmbar. Experten passen mehrere Variablen an, um das gewünschte Ergebnis zu erzielen, darunter:

- Ionenergie: Höhere Energie führt zu mehr gesputterten Atomen pro Ion.

- Gasdruck: Beeinflusst die Plasmadichte und den Weg der gesputterten Atome.

- Target-Material: Die Bindungsenergie und die Atommasse des Target-Materials bestimmen, wie leicht Atome ausgestoßen werden.

Eine gängige Variante: Magnetronsputtern

Um den Prozess effizienter zu gestalten, verwenden die meisten modernen Systeme das Magnetronsputtern. Hinter dem Target werden starke Magnete platziert, um die freien Elektronen aus dem Plasma einzufangen. Diese eingefangenen Elektronen werden gezwungen, nahe der Targetoberfläche zu spiralisieren, was die Anzahl der Kollisionen mit Argonatomen dramatisch erhöht und ein viel dichteres, effektiveres Plasma erzeugt. Dies steigert die Abscheidungsraten erheblich.

Verständnis der Kompromisse

Obwohl das Sputtern leistungsstark ist, ist es nicht die universelle Lösung für alle Beschichtungsanforderungen. Das Verständnis seiner Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Abscheidungsraten

Im Vergleich zu einigen anderen Methoden wie der thermischen Verdampfung kann das Sputtern eine geringere Abscheidungsrate aufweisen. Obwohl das Magnetronsputtern die Geschwindigkeit verbessert, kann es immer noch ein langsamerer Prozess sein, was bei der Massenfertigung ein Faktor ist.

Erhitzung von Target und Substrat

Der ständige Ionenbeschuss erzeugt eine erhebliche Wärme im Target. Darüber hinaus kann die Energie aus dem Plasma und den sich abscheidenden Atomen das Substrat erwärmen, was bei wärmeempfindlichen Materialien wie bestimmten Kunststoffen problematisch sein kann.

Systemkomplexität und Kosten

Sputteranlagen erfordern eine Vakuumkammer, Hochspannungsnetzteile, Gasmanagement und oft fortschrittliche Kühl- und Magnetanordnungen. Dies macht die Ausrüstung komplexer und teurer als einfachere Abscheidungstechniken.

Wann ist Sputtern die richtige Wahl?

Die Wahl der Abscheidungsmethode hängt vollständig von den technischen Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Schichten mit präziser Dicke liegt: Sputtern bietet eine außergewöhnliche Kontrolle über die Filmdicke und Zusammensetzung und ist daher ideal für Optik, Elektronik und medizinische Geräte.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Legierungen oder feuerfester Materialien liegt: Sputtern eignet sich hervorragend zur Abscheidung von Materialien mit sehr hohen Schmelzpunkten (wie Wolfram oder Titan), die thermisch schwer oder gar nicht verdampfbar sind.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung haltbarer, verschleißfester Beschichtungen liegt: Die hohe Energie der gesputterten Atome führt zu einer ausgezeichneten Haftung und dichten Filmstrukturen, perfekt für Hartstoffschichten auf Werkzeugen und Komponenten.

Letztendlich dient das Sputtern als Eckpfeiler der modernen Materialwissenschaft und ermöglicht die Herstellung der fortschrittlichen Dünnschichten, die unsere Technologie antreiben.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Umgebung | Vakuumkammer |

| Sputtergas | Inertgas (z. B. Argon) |

| Kernmechanismus | Ionenbeschuss stößt Target-Atome zur Abscheidung aus |

| Hauptvorteil | Ausgezeichnete Kontrolle über Filmreinheit, Dichte und Zusammensetzung |

| Gängige Variante | Magnetronsputtern (erhöhte Effizienz) |

Bereit, präzises Sputtern in die Fähigkeiten Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung. Unsere Sputterlösungen sind darauf ausgelegt, Ihnen überlegene Filmqualität, präzise Kontrolle und zuverlässige Ergebnisse für Anwendungen in der Elektronik, Optik und bei langlebigen Beschichtungen zu ermöglichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre materialwissenschaftlichen Projekte voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird