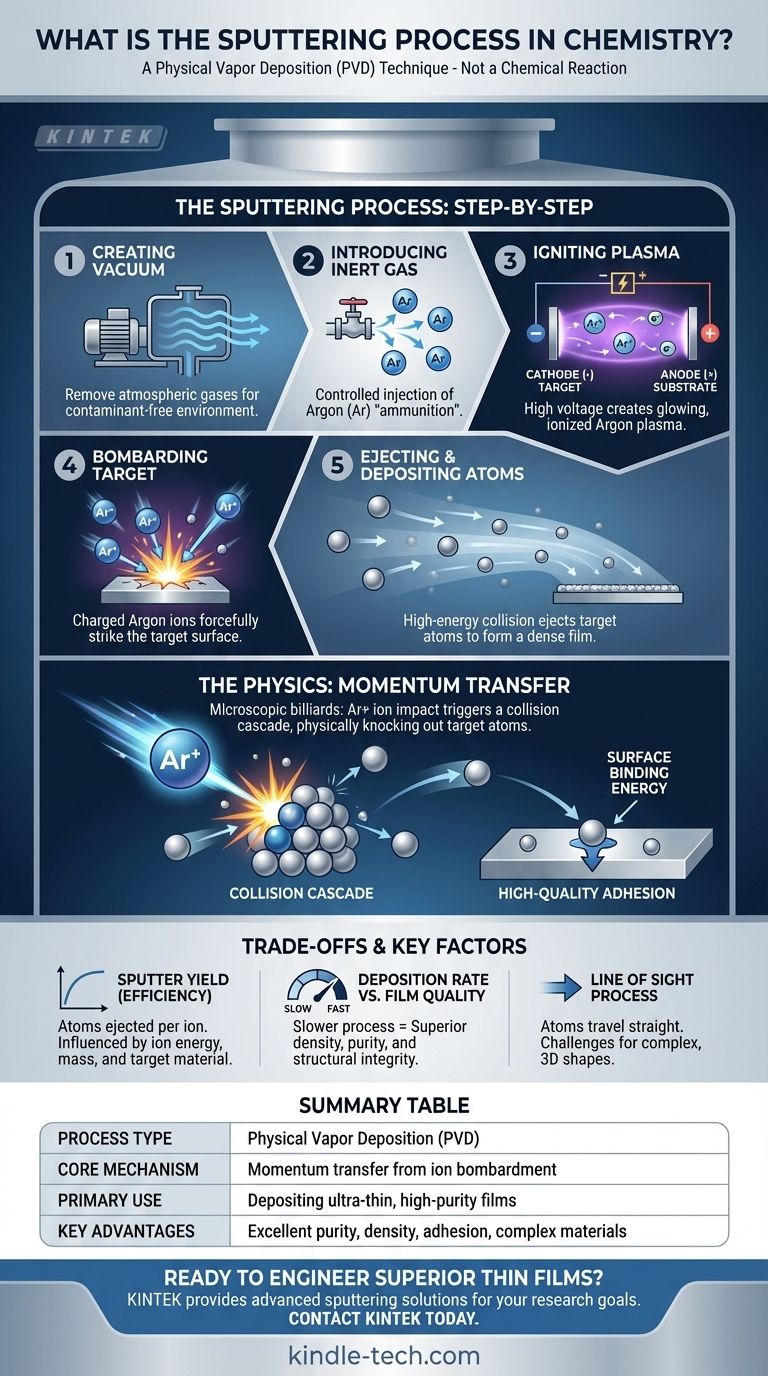

Im Kern ist Sputtern eine physikalische Gasphasenabscheidungstechnik (PVD), keine chemische. Es ist ein hochkontrollierter Prozess, der verwendet wird, um eine ultradünne Schicht eines Materials auf eine Oberfläche, bekannt als Substrat, abzuscheiden. Dies wird erreicht, indem ein Ausgangsmaterial (das „Target“) und das Substrat in ein Vakuum gebracht, ein Inertgas wie Argon eingeführt und ein Plasma erzeugt wird, das das Target bombardiert und dessen Atome physikalisch herausschlägt, um das Substrat zu beschichten.

Sputtern sollte nicht als chemische Reaktion, sondern als mikroskopisches Billardspiel verstanden werden. Es nutzt den physikalischen Impuls angeregter Gasionen, um Atome von einem Targetmaterial abzuspalten, wodurch die Erzeugung außergewöhnlich reiner, dichter und stark gebundener Dünnschichten mit präzise entwickelten Eigenschaften ermöglicht wird.

Wie Sputtern funktioniert: Eine Schritt-für-Schritt-Analyse

Der Sputterprozess beruht auf einer Abfolge physikalischer Ereignisse, die in einer kontrollierten Vakuumumgebung stattfinden. Jeder Schritt ist entscheidend für die endgültige Qualität und die Eigenschaften der abgeschiedenen Schicht.

Schritt 1: Schaffung der Vakuumumgebung

Der gesamte Prozess findet in einer Vakuumkammer statt. Dies ist unerlässlich, um atmosphärische Gase wie Sauerstoff und Stickstoff zu entfernen, die sonst die Schicht verunreinigen oder mit den Materialien reagieren würden. Das Vakuum stellt sicher, dass die gesputterten Atome ohne unerwünschte Kollisionen vom Target zum Substrat gelangen können.

Schritt 2: Einleiten eines Inertgases

Eine kleine, kontrollierte Menge eines Inertgases, am häufigsten Argon (Ar), wird in die Kammer geleitet. Dieses Gas soll nicht mit den Materialien reagieren; stattdessen wird es als „Munition“ für den Beschuss des Targets verwendet.

Schritt 3: Zünden des Plasmas

Eine hohe Spannung wird zwischen dem Target und dem Substrat angelegt, wobei das Target als Kathode (negativ) fungiert. Dieses starke elektrische Feld entreißt den Argonatomen Elektronen und erzeugt ein glühendes, ionisiertes Gas, bekannt als Plasma. Dieses Plasma ist eine Mischung aus positiv geladenen Argonionen (Ar+) und freien Elektronen.

Schritt 4: Bombardierung des Targets

Die positiv geladenen Argonionen werden durch das elektrische Feld stark beschleunigt und prallen auf das negativ geladene Targetmaterial. Sie treffen mit erheblicher kinetischer Energie auf die Oberfläche.

Schritt 5: Ausstoßen und Abscheiden von Atomen

Dieser hochenergetische Beschuss löst oder „sputtert“ einzelne Atome oder Moleküle physikalisch aus dem Targetmaterial. Dieser Prozess erzeugt einen Dampfstrom von Targetatomen, die durch die Kammer wandern und auf dem Substrat landen, wodurch sich allmählich eine dünne, gleichmäßige Schicht aufbaut.

Die Physik des Sputterns: Ein tieferer Einblick

Das Verständnis der zugrunde liegenden Physik zeigt, warum Sputtern eine so leistungsstarke und präzise Technik für die Materialentwicklung ist.

Das Prinzip der Impulsübertragung

Im Gegensatz zur Verdampfung, die Wärme nutzt, beruht das Sputtern rein auf dem Impulsübertrag. Wenn ein angeregtes Argonion auf das Target trifft, löst es eine Kollisionskaskade innerhalb der atomaren Struktur des Materials aus, ähnlich einer Spielkugel, die ein Billardkugel-Rack sprengt.

Überwindung der Oberflächenbindungsenergie

Ein Atom wird nur dann aus dem Target ausgestoßen, wenn die Kettenreaktion der Kollisionen mit genügend Energie die Oberfläche erreicht, um die Oberflächenbindungsenergie – die Kraft, die die Atome zusammenhält – zu überwinden. Dies ist ein rein mechanischer „Knock-out“-Effekt.

Das Ergebnis: Hochwertige Haftung

Die gesputterten Atome erreichen das Substrat mit beträchtlicher kinetischer Energie, viel höher als bei der thermischen Verdampfung. Diese Energie ermöglicht es ihnen, leicht in die Substratoberfläche einzudringen, wodurch eine dichtere Schicht mit deutlich stärkerer Haftung entsteht.

Verständnis der Kompromisse und Schlüsselfaktoren

Obwohl leistungsstark, ist Sputtern ein komplexer Prozess mit spezifischen Vorteilen und Einschränkungen, die seine Eignung für eine bestimmte Anwendung bestimmen.

Sputterausbeute: Das Maß der Effizienz

Die Sputterausbeute ist die Anzahl der pro einfallendem Ion ausgestoßenen Targetatome. Diese Schlüsselmetrik wird durch die Energie des Ions, seine Masse (schwerere Gase wie Xenon können effizienter sein), den Aufprallwinkel und die Bindungsenergie des Targetmaterials selbst beeinflusst.

Abscheiderate vs. Filmqualität

Im Allgemeinen ist Sputtern ein langsamerer Abscheidungsprozess im Vergleich zur thermischen Verdampfung. Dieser langsamere, energiereichere Prozess führt jedoch typischerweise zu Schichten mit überlegener Dichte, Reinheit und struktureller Integrität.

Es ist ein „Sichtlinien“-Prozess

Die gesputterten Atome bewegen sich in einer relativ geraden Linie vom Target zum Substrat. Dies macht es schwierig, komplexe, dreidimensionale Formen ohne ausgeklügelte Maschinen zur Rotation oder Bewegung des Substrats während der Abscheidung gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sputterns hängt ausschließlich von den erforderlichen Eigenschaften der endgültigen Schicht ab. Der Prozess bietet eine unübertroffene Kontrolle, bringt aber auch eigene Überlegungen mit sich.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Schichten liegt: Sputtern ist ideal, da es die genaue Zusammensetzung des Ausgangsmaterials ohne die fraktionellen Destillationseffekte bewahrt, die bei der thermischen Verdampfung von Legierungen auftreten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung mit komplexen Materialien liegt: Sputtern eignet sich hervorragend zum Abscheiden von Legierungen, Keramiken und Verbindungen, die schwer oder unmöglich zu schmelzen und zu verdampfen sind.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Haftung und Haltbarkeit liegt: Die hohe kinetische Energie der gesputterten Atome erzeugt eine stärkere Bindung zum Substrat, wodurch es perfekt für Anwendungen ist, die robuste Beschichtungen erfordern.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Abscheidung liegt: Sie könnten einfachere Alternativen wie die thermische Verdampfung in Betracht ziehen, insbesondere für weniger anspruchsvolle Anwendungen oder einfache Metallbeschichtungen.

Das Verständnis dieser Prinzipien befähigt Sie, Sputtern nicht nur als Beschichtungstechnik, sondern als präzises Werkzeug zur Materialentwicklung auf atomarer Ebene zu nutzen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss (z. B. Argon) |

| Hauptanwendung | Abscheidung ultradünner, hochreiner Schichten auf Substraten |

| Hauptvorteile | Ausgezeichnete Schichtreinheit, Dichte, Haftung und die Fähigkeit, komplexe Materialien wie Legierungen und Keramiken abzuscheiden |

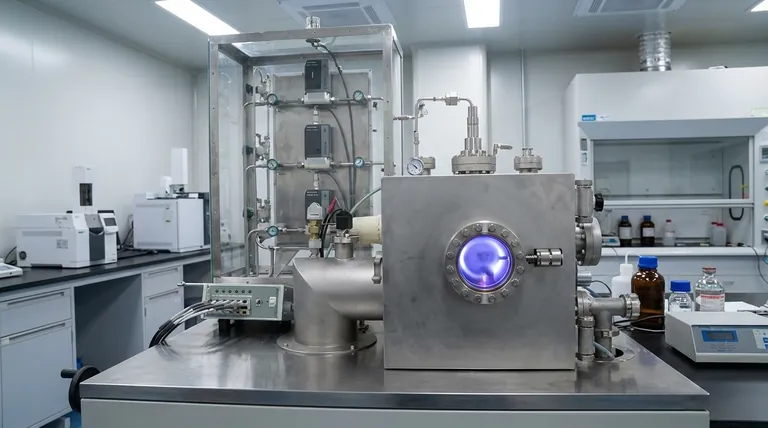

Bereit, überlegene Dünnschichten für Ihr Labor zu entwickeln?

Der Sputterprozess ist ein leistungsstarkes Werkzeug zur Herstellung hochleistungsfähiger Beschichtungen mit außergewöhnlicher Reinheit und Haftung. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, einschließlich Sputtersystemen, um den präzisen Anforderungen von Forschungs- und Entwicklungslaboren gerecht zu werden.

Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Abscheidung von Legierungen, Keramiken und anderen komplexen Materialien mit unübertroffener Kontrolle erhalten. Lassen Sie uns Ihnen helfen, Ihre Ziele in der Materialentwicklung mit zuverlässiger, hochwertiger Ausrüstung zu erreichen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie unsere Sputterlösungen Ihre Forschung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen