Im Wesentlichen ist das Sputtern ein hochkontrollierter physikalischer Prozess zur Herstellung ultradünner Materialschichten. Er arbeitet im Vakuum, indem er ein Ausgangsmaterial, das als Target bezeichnet wird, mit energiereichen Ionen beschießt. Diese Kollision hat genügend Kraft, um Atome physisch aus dem Target herauszuschlagen, die dann zu einer nahegelegenen Oberfläche, dem Substrat, wandern und sich dort ablagern, wodurch eine präzise und gleichmäßige Beschichtung entsteht.

Das Sputtern lässt sich am besten als ein mikroskopisches Spiel von Billard auf atomarer Ebene verstehen. Durch die Verwendung energiereicher Ionen als „Spielbälle“, die auf ein Target-Material treffen, erhalten wir eine präzise Kontrolle über die Ausstoßung und Abscheidung einzelner Atome, was die Herstellung spezialisierter Schichten mit Eigenschaften ermöglicht, die durch chemische oder thermische Methoden oft nicht erreichbar sind.

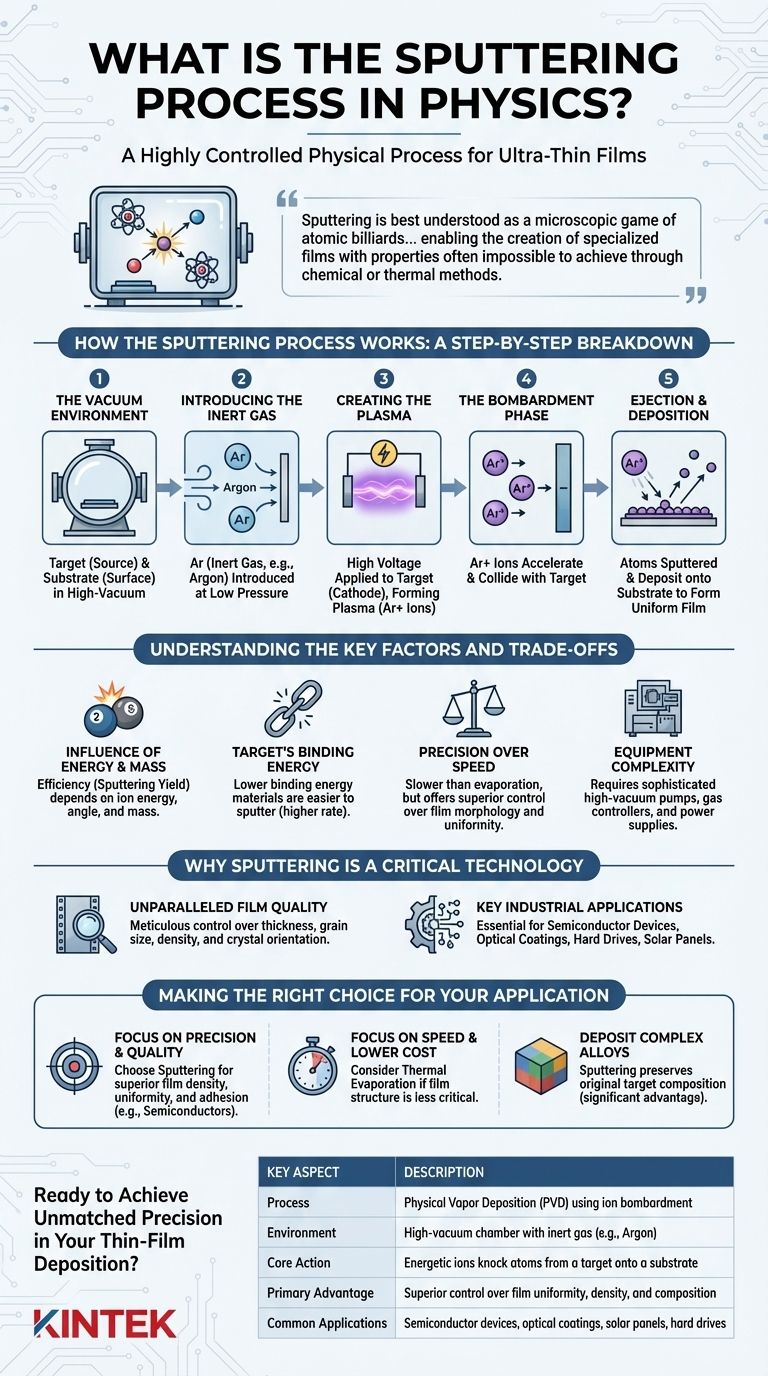

So funktioniert der Sputterprozess: Eine schrittweise Aufschlüsselung

Obwohl die Physik des Sputterprozesses komplex ist, folgt er einer klaren und logischen Abfolge von Ereignissen. Jeder Schritt ist entscheidend für die Gewährleistung der Qualität und Gleichmäßigkeit der endgültigen dünnen Schicht.

Die Vakuumumgebung

Zuerst werden sowohl das Target (das Ausgangsmaterial) als auch das Substrat (die zu beschichtende Oberfläche) in eine Hochvakuumkammer gebracht. Dieses Vakuum ist unerlässlich, um Luft und andere Verunreinigungen zu entfernen, die den Prozess stören oder sich in der Schicht festsetzen und deren Reinheit beeinträchtigen könnten.

Einführung des Inertgases

Anschließend wird ein Inertgas, meistens Argon, bei sehr niedrigem Druck in die Kammer geleitet. Dieses Gas ist nicht reaktiv und geht keine chemischen Bindungen mit dem Target-Material ein; sein einziger Zweck ist es, als Quelle für die bombardierenden Teilchen zu dienen.

Erzeugung des Plasmas

Eine Hochspannung wird an die Kammer angelegt, wobei das Target-Material als Kathode (negative Elektrode) fungiert. Diese Spannung regt freie Elektronen an, die mit den neutralen Argonatomen kollidieren. Diese Kollisionen schlagen Elektronen von den Argonatomen ab, wodurch positiv geladene Argonionen entstehen und ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist, gebildet wird.

Die Bombardierungsphase

Da die Argonionen positiv geladen sind, werden sie stark von dem negativ geladenen Target angezogen. Sie beschleunigen durch das Plasma und kollidieren mit erheblicher kinetischer Energie auf die Oberfläche des Targets. Dies ist die zentrale physikalische Aktion des Prozesses.

Ausstoß und Abscheidung

Die Impulsübertragung durch die Ionenkollision ist stark genug, um die Kräfte zu überwinden, die die Atome des Targets zusammenhalten. Dies führt dazu, dass mikroskopisch kleine Teilchen – Atome oder Moleküle – des Target-Materials physisch von der Oberfläche herausgeschlagen oder „gesputtert“ werden. Diese ausgestoßenen Teilchen wandern durch das Vakuum und landen auf dem Substrat, wodurch sich allmählich eine dünne, hochgleichmäßige Schicht aufbaut.

Die wichtigsten Faktoren und Kompromisse verstehen

Die Wirksamkeit und das Ergebnis des Sputterns sind nicht zufällig. Sie werden durch physikalische Prinzipien bestimmt, die gesteuert werden können, um spezifische Ergebnisse zu erzielen. Das Verständnis dieser Faktoren ist der Schlüssel zum Verständnis der Stärken und Grenzen der Technologie.

Der Einfluss von Energie und Masse

Die Effizienz des Prozesses, bekannt als Sputterausbeute, hängt stark von der Energie, dem Winkel und der Masse der bombardierenden Ionen ab. Hochenergetische Ionen stoßen im Allgemeinen mehr Target-Atome aus, aber es gibt einen Punkt des abnehmenden Grenznutzens.

Die Bindungsenergie des Targets

Die Beschaffenheit des Target-Materials selbst ist ein kritischer Faktor. Materialien mit einer geringeren Bindungsenergie – was bedeutet, dass ihre Atome weniger fest zusammengehalten werden – lassen sich leichter Sputtern und weisen eine höhere Abscheidungsrate auf.

Präzision vor Geschwindigkeit

Ein wesentlicher Kompromiss beim Sputtern ist die Abscheidungsrate. Im Vergleich zu anderen Methoden wie der thermischen Verdampfung ist das Sputtern im Allgemeinen ein langsamerer Prozess. Dies ist der Preis für die überlegene Kontrolle über die Morphologie, Dichte und Gleichmäßigkeit der Schicht.

Komplexität der Ausrüstung

Sputteranlagen erfordern hochentwickelte und oft teure Geräte, darunter Hochvakuumpumpen, präzise Gasflussregler und spezielle Netzteile. Diese Komplexität macht es zu einem Prozess für den industriellen Maßstab und nicht zu einer einfachen Labortechnik.

Warum Sputtern eine kritische Technologie ist

Die durch das Sputtern gebotene präzise Kontrolle macht es zu einem unverzichtbaren Werkzeug in Wissenschaft und Hochtechnologiebranchen. Seine Anwendungen sind weit verbreitet und finden sich oft in Geräten, die wir täglich nutzen.

Beispiellose Schichtqualität

Sputtern ermöglicht eine akribische Kontrolle über die Schichteigenschaften, einschließlich Dicke, Korngröße, Dichte und sogar Kristallausrichtung. Diese Präzision ist unerlässlich für die Herstellung von Hochleistungsmaterialien.

Wichtige industrielle Anwendungen

Diese Technologie ist grundlegend für die moderne Fertigung. Sie wird zur Herstellung von Halbleiterbauelementen, zur Erzeugung von optischen Beschichtungen auf Linsen (wie Antireflexschichten) sowie zur Abscheidung von Dünnschichten für Festplatten, Solarmodule und andere fortschrittliche Nanotechnologieprodukte eingesetzt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungstechnik hängt vollständig von den Anforderungen des Endprodukts ab. Sputtern glänzt in Anwendungen, bei denen die Materialeigenschaften von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf Präzision und Schichtqualität liegt: Sputtern bietet eine überlegene Kontrolle über Schichtdichte, Gleichmäßigkeit und Haftung für anspruchsvolle Anwendungen wie Halbleiter oder optische Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf Abscheidungsgeschwindigkeit und geringeren Kosten liegt: Einfachere Methoden wie die thermische Verdampfung können für Anwendungen, bei denen die Schichtstruktur weniger kritisch ist, effizienter sein.

- Wenn Sie komplexe Legierungen oder Verbindungen abscheiden müssen: Sputtern ist sehr effektiv bei der Erhaltung der ursprünglichen Zusammensetzung des Target-Materials in der Endschicht, was ein erheblicher Vorteil gegenüber anderen Methoden ist.

Letztendlich ermöglicht Ihnen das Verständnis der Physik des Sputterns, einen Prozess zu nutzen, der Rohmaterialien in Hochleistungs-Technologieoberflächen verwandelt, ein Atom nach dem anderen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) mittels Ionenbeschuss |

| Umgebung | Hochvakuumkammer mit Inertgas (z. B. Argon) |

| Kernaktion | Energiereiche Ionen schlagen Atome von einem Target auf ein Substrat |

| Hauptvorteil | Überlegene Kontrolle über Schichtgleichmäßigkeit, Dichte und Zusammensetzung |

| Häufige Anwendungen | Halbleiterbauelemente, optische Beschichtungen, Solarmodule, Festplatten |

Bereit für unübertroffene Präzision bei Ihrer Dünnschichtabscheidung?

Bei KINTEK sind wir darauf spezialisiert, hochleistungsfähige Laborgeräte, einschließlich fortschrittlicher Sputteranlagen, anzubieten, um den anspruchsvollen Anforderungen moderner Labore und F&E-Einrichtungen gerecht zu werden. Ob Sie Halbleiter der nächsten Generation, optische Beschichtungen oder Nanotechnologieprodukte entwickeln, unsere Lösungen liefern die überlegene Schichtqualität und Kontrolle, die Sie benötigen.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung zur Steigerung Ihrer Forschungs- und Produktionskapazitäten unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie unsere Sputtertechnologie Ihre Innovationen vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was ist die Kernfunktion des CVD-Abscheidungsherdes bei der Herstellung von Bulk-ZnS-Materialien durch chemische Gasphasenabscheidung?

- Wie laufen die Oberflächenreaktion und der Abscheidungsschritt in einem CVD-Prozess ab? Beherrschen Sie die Mechanik des Dünnschichtwachstums

- Was ist die Auswirkung der Substrattemperatur? Beherrschen Sie die Qualität und Haftung von Dünnschichten

- Welche Arten von Dünnschichtbeschichtungen gibt es? Ein Leitfaden zu Abscheidungsmethoden & Materialien

- Wie wird die chemische Badabscheidung auch genannt? Ein Leitfaden zur chemischen Lösungsabscheidung

- Welche Temperatur wird bei CVD aufrechterhalten? Der Hochtemperaturprozess für überlegene Beschichtungen

- Wie funktioniert die Graphenbildung? Eine Schritt-für-Schritt-Analyse des CVD-Wachstums

- Was ist die Technologie für optische Dünnschichtbeschichtungen? Ein Leitfaden zur präzisen Steuerung von Licht