Unter idealen Bedingungen ist eine korrekt hartgelötete Verbindung stärker als die zu verbindenden Grundwerkstoffe. Das bedeutet, wenn die Baugruppe einer Belastung ausgesetzt wird, die zu einem Versagen führt, bricht das Grundmetall selbst, bevor die Verbindung nachgibt. Die Festigkeit liegt nicht allein im Lotwerkstoff, sondern ist das Ergebnis der korrekten Konstruktion und des korrekten Verfahrens.

Die Frage ist nicht, wie stark das Hartlot ist, sondern wie das Design der Verbindung dieses Lot nutzt, um eine Baugruppe zu schaffen, deren Festigkeit nur durch die Ausgangsmaterialien selbst begrenzt wird.

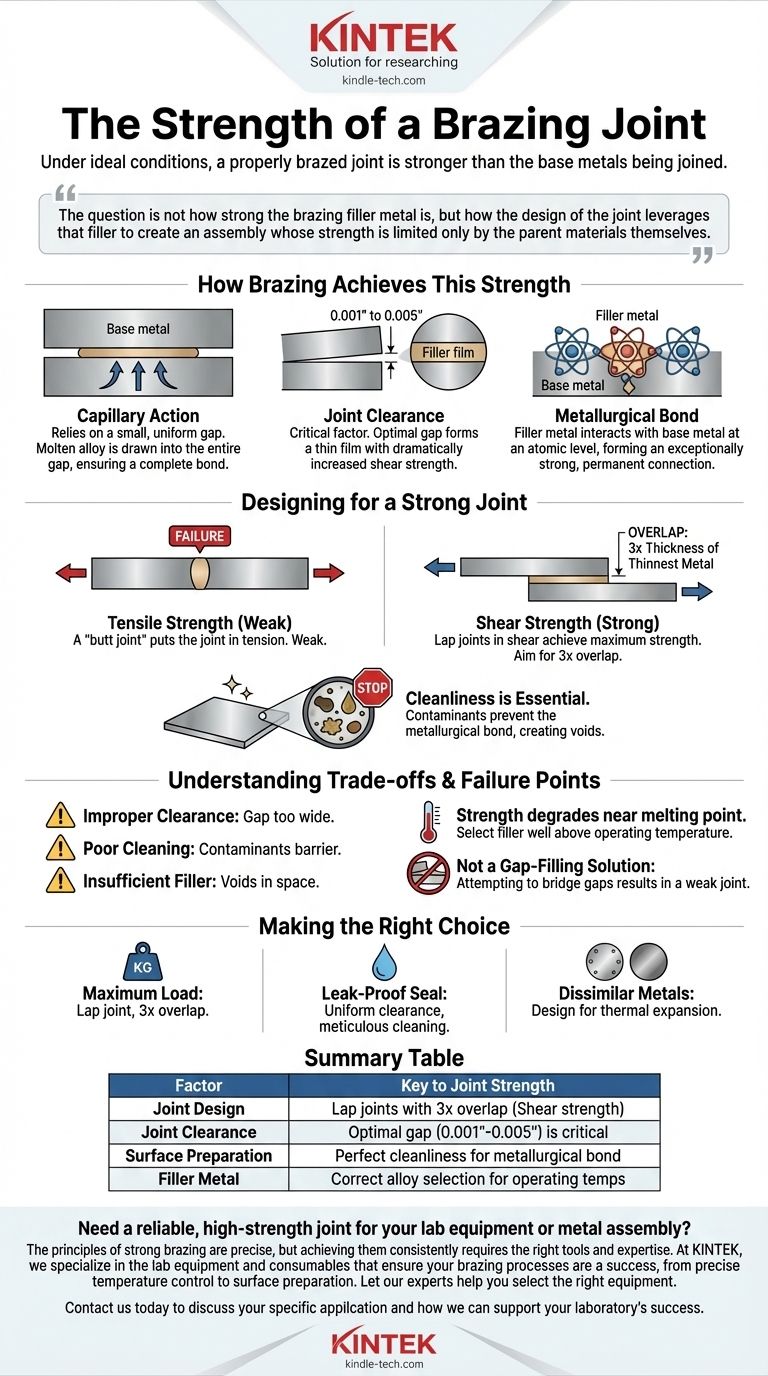

Wie Hartlöten diese Festigkeit erreicht

Die bemerkenswerte Festigkeit einer Hartlötverbindung ergibt sich aus einer Kombination metallurgischer Prinzipien und mechanischer Konstruktion. Es ist nicht einfach nur eine Frage des Verklebens zweier Metallstücke.

Die Rolle der Kapillarwirkung

Eine Hartlötverbindung setzt eine sehr kleine, gleichmäßige Spaltbreite zwischen den beiden Grundmetallteilen voraus. Wenn das Lotwerkstoff zugeführt wird, zieht die Kapillarwirkung die geschmolzene Legierung in diesen gesamten Spalt und gewährleistet eine vollständige und konsistente Verbindung über die Kontaktflächen hinweg.

Das Prinzip des Verbindungsspalts (Joint Clearance)

Der Abstand zwischen den zu verbindenden Teilen, bekannt als Verbindungsspalt (Joint Clearance), ist der kritischste Einzelfaktor für die Bestimmung der Festigkeit. Ist der Spalt zu groß, wird die Festigkeit der Verbindung auf die inhärente Festigkeit des Lotwerkstoffs beschränkt, die deutlich geringer ist als die des Grundmetalls.

Liegt der Spalt im optimalen Bereich (typischerweise 0,001" bis 0,005"), bildet der Lotwerkstoff einen dünnen Film, der metallurgisch mit beiden Oberflächen verbunden ist. Diese Konfiguration schränkt den Lotwerkstoff ein und erhöht seine Scherfestigkeit dramatisch.

Erzeugung einer metallurgischen Bindung

Hartlöten erzeugt eine echte metallurgische Bindung. Der Lotwerkstoff haftet nicht nur am Grundmetall; er interagiert auf atomarer Ebene damit. Er löst eine mikroskopische Menge des Grundmetalls auf und bildet beim Abkühlen und Erstarren eine außergewöhnlich starke, dauerhafte Verbindung.

Konstruktion für eine starke Verbindung

Die Behauptung, dass eine Hartlötverbindung stärker ist als das Grundmaterial, hängt vollständig von der korrekten Konstruktion ab. Eine schlecht konstruierte Verbindung wird immer eine Fehlerquelle sein.

Scherfestigkeit gegenüber Zugfestigkeit

Hartlötverbindungen sind außergewöhnlich stark in Scherung und relativ schwach in Zug. Eine „Stoßverbindung“ (direktes Auseinanderziehen) belastet die Verbindung auf Zug. Eine „Überlappungsverbindung“ (bei der sich die Flächen überlappen) belastet die Verbindung auf Scherung.

Um maximale Festigkeit zu erzielen, sollten Verbindungen immer als Überlappungsverbindungen konstruiert werden. Eine gute Faustregel ist, eine Überlappung von mindestens dem Dreifachen der Dicke des dünnsten zu verbindenden Metalls zu erzeugen. Dies stellt sicher, dass die Gesamtfestigkeit des gelöteten Bereichs die Festigkeit des Grundmetalls übersteigt.

Die Bedeutung der Sauberkeit

Die metallurgische Bindung kann sich nur auf einer vollkommen sauberen Oberfläche bilden. Verunreinigungen – wie Öle, Fett oder Oxide – wirken als Barriere und verhindern, dass sich das Lotwerkstoff mit dem Grundmetall verbindet. Dies führt zu Hohlräumen und verringert die Festigkeit und Integrität der Verbindung drastisch.

Verständnis der Kompromisse und Fehlerpunkte

Obwohl das Hartlöten äußerst effektiv ist, müssen bestimmte Bedingungen für ein erfolgreiches Ergebnis eingehalten werden. Zu verstehen, warum eine Verbindung versagen könnte, ist der Schlüssel zur Vermeidung.

Häufige Ursachen für Verbindungsversagen

Wenn eine Hartlötverbindung an der Verbindung versagt, liegt dies fast immer an einer Verletzung des korrekten Verfahrens. Die Hauptschuldigen sind:

- Ungeeigneter Verbindungsspalt: Ein zu großer Spalt verhindert, dass das Lotwerkstoff seine maximale Festigkeit erreicht.

- Schlechte Reinigung: Verunreinigungen verhindern die Bildung einer metallurgischen Bindung.

- Unzureichendes Lotwerkstoff: Es wurde nicht genug Lot verwendet, um den Kapillarraum vollständig zu füllen.

Temperaturgrenzen

Die Festigkeit einer Hartlötverbindung nimmt ab, wenn sich die Betriebstemperatur dem Schmelzpunkt der Lotlegierung nähert. Sie müssen ein Lotwerkstoff mit einem Schmelzpunkt wählen, der weit über der vorgesehenen Betriebstemperatur der Baugruppe liegt.

Keine Lösung zum Füllen großer Spalte

Im Gegensatz zum Schweißen kann das Hartlöten nicht zum Füllen großer oder ungleichmäßiger Spalte verwendet werden. Der Prozess hängt vollständig vom Prinzip der Kapillarwirkung in einem engen, gleichmäßigen Raum ab. Der Versuch, Spalte zu überbrücken, führt zu einer schwachen Verbindung mit der Festigkeit nur der gegossenen Lotlegierung.

Die richtige Wahl für Ihr Ziel treffen

Um eine Verbindung zu erreichen, die stärker ist als das Grundmaterial, muss die Verbindung speziell für den Hartlötprozess konstruiert werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Tragfähigkeit liegt: Konstruieren Sie eine Überlappungsverbindung mit einer Überlappung von mindestens dem Dreifachen der Dicke des dünnsten Teils, um sicherzustellen, dass das Versagen im Grundmetall und nicht in der Verbindung auftritt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer leckagefreien Abdichtung liegt: Priorisieren Sie einen gleichmäßigen Verbindungsspalt und eine sorgfältige Reinigung, um eine vollständige Kapillarfüllung ohne Hohlräume zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Metalle liegt: Hartlöten ist eine ideale Wahl, aber Sie müssen die Verbindung so konstruieren, dass sie unterschiedliche thermische Ausdehnungsraten berücksichtigt, um Spannungen während des Erhitzungs- und Abkühlzyklus zu vermeiden.

Indem Sie sich auf ein sorgfältiges Verbindungsdesign konzentrieren, können Sie zuverlässig eine hartgelötete Baugruppe schaffen, bei der die Verbindung der stärkste Teil der Struktur ist.

Zusammenfassungstabelle:

| Faktor | Schlüssel zur Verbindungsfestigkeit |

|---|---|

| Verbindungsdesign | Überlappungsverbindungen mit 3-facher Überlappung sind am stärksten (Scherfestigkeit). |

| Verbindungsspalt | Optimaler Spalt (0,001"-0,005") ist entscheidend für die Kapillarwirkung. |

| Oberflächenvorbereitung | Vollständige Sauberkeit ist für eine metallurgische Bindung unerlässlich. |

| Lotwerkstoff | Die richtige Legierungsauswahl gewährleistet Festigkeit bei Betriebstemperaturen. |

Benötigen Sie eine zuverlässige, hochfeste Verbindung für Ihre Laborausrüstung oder Metallbaugruppe?

Die Prinzipien des starken Hartlötens sind präzise, aber ihre konsistente Umsetzung erfordert die richtigen Werkzeuge und das richtige Fachwissen. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, die den Erfolg Ihrer Hartlötprozesse gewährleisten, von der präzisen Temperaturregelung bis zur Oberflächenvorbereitung.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung unterstützen, um Verbindungen zu erzielen, die stärker sind als das Grundmaterial. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Was ist Vakuum-Heißpressen? Maximale Dichte & Reinheit in fortschrittlichen Materialien erreichen

- Was ist der Prozess des Warmpressens? Ein Leitfaden zur Herstellung hochdichter Materialien

- Was ist druckunterstütztes Sintern? Erreichen Sie dichtere, stärkere Materialien schneller

- Was ist der Prozess des Heißpresssinterns? Erzielen Sie überlegene Dichte für Hochleistungsmaterialien

- Was ist Drucksintern? Schnellere und stärkere Materialien mit hoher Dichte erzielen