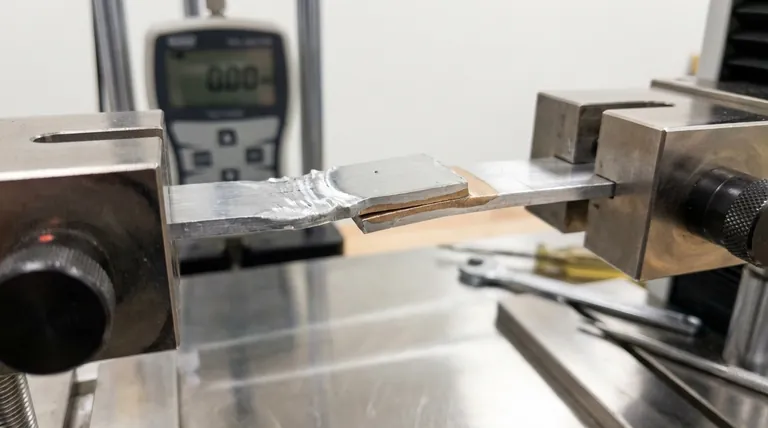

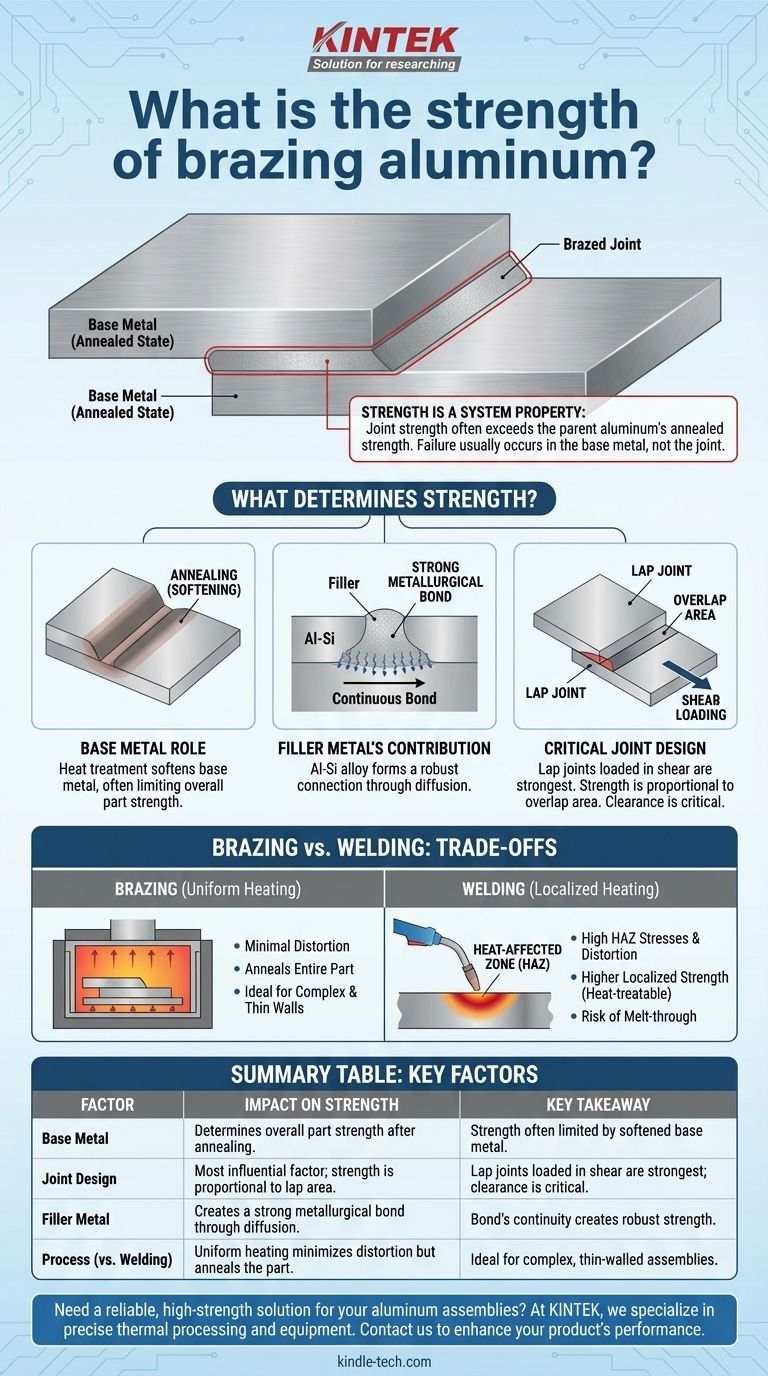

Die Festigkeit einer hartgelöteten Aluminiumverbindung ist kein einzelner, fester Wert. Bei einer ordnungsgemäß konstruierten und ausgeführten Verbindung kann die Scherfestigkeit die Festigkeit der Aluminiumlegierung im Grundwerkstoff in ihrem geglühten (erweichten) Zustand erreichen oder übertreffen. Das bedeutet, dass bei Zerstörungsprüfungen oft das Grundmetall versagt, bevor die hartgelötete Verbindung selbst versagt.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Festigkeit des Hartlötens nicht allein vom Füllmaterial herrührt, sondern von der Kombination einer starken metallurgischen Bindung und einer optimierten Konstruktion der Verbindung. Der Fokus verschiebt sich von der inhärenten Festigkeit des Füllmaterials auf die Scherfestigkeit, die sich über die große Oberfläche einer Überlappungsverbindung verteilt.

Was bestimmt die Festigkeit einer hartgelöteten Verbindung?

Die endgültige Festigkeit einer hartgelöteten Baugruppe ist eine Systemeigenschaft, die durch das Zusammenspiel des Grundmetalls, des Füllmaterials und der physikalischen Konstruktion der Verbindung bestimmt wird.

Die Rolle des Grundmetalls

Das Hartlöten erfolgt bei einer Temperatur unterhalb des Schmelzpunkts des Aluminium-Grundmetalls, aber hoch genug, um es zu glühen, was eine Wärmebehandlung ist, die das Metall erweicht. Dies ist der kritischste Faktor, den es zu verstehen gilt.

Die Festigkeit des gesamten Teils wird oft durch die geglühte Festigkeit des Grundaluminiums und nicht durch die hartgelötete Verbindung begrenzt. Selbst wenn die Verbindung technisch stärker ist, verbiegt oder bricht das Bauteil in den erweichten Bereichen neben der Verbindung.

Der Beitrag des Füllmaterials

Beim Hartlöten von Aluminium wird typischerweise eine Aluminium-Silizium (Al-Si)-Legierung als Füllmaterial verwendet. Dieses Füllmaterial hat einen niedrigeren Schmelzpunkt als das Grundmaterial.

Obwohl die Fülllegierung selbst nicht so fest ist wie viele hochfeste Aluminiumlegierungen, besteht ihr Zweck darin, die Oberflächen zu benetzen und durch Diffusion eine starke, durchgehende metallurgische Bindung zu bilden. Diese Bindung erzeugt, wenn sie sich über eine ausreichende Fläche verteilt, eine unglaublich robuste Verbindung.

Die entscheidende Bedeutung der Konstruktion der Verbindung

Dies ist der einflussreichste Faktor, den Sie kontrollieren können. Hartgelötete Verbindungen sind so konstruiert, dass sie bei Belastung durch Scherkräfte am stärksten sind. Der Versuch, sie reiner Zugbelastung (eine Stumpfstoßverbindung) auszusetzen, ist eine schlechte Praxis und führt zu einem viel schwächeren Ergebnis.

Die gebräuchlichste und effektivste Konstruktion ist die Überlappungsverbindung (Lap Joint), bei der sich zwei Oberflächen überlappen. Die Festigkeit dieser Verbindung ist direkt proportional zur überlappenden Fläche. Eine längere Überlappung ergibt eine stärkere Verbindung.

Der Verbindungsspalt (Joint Clearance), der Abstand zwischen den beiden überlappenden Teilen, ist ebenfalls entscheidend. Ein zu geringer Spalt verhindert, dass das Füllmaterial einfließt, während ein zu großer Spalt zu Lücken und geringerer Festigkeit führen kann. Typische Spaltmaße liegen im Bereich von 0,002 bis 0,006 Zoll (0,05 bis 0,15 mm).

Die Abwägungen verstehen: Hartlöten vs. Schweißen

Ingenieure wägen oft das Hartlöten gegen das Schweißen ab. Die Wahl hat erhebliche Auswirkungen auf Festigkeit und Fertigung.

Festigkeit und die Wärmeeinflusszone (WEZ)

Schweißen erzeugt eine intensive, lokalisierte Wärmeeinflusszone (WEZ), die die Eigenschaften des Grundmetalls in diesem kleinen Bereich erheblich verändern kann. Dies kann zu hohen Restspannungen und Verformungen führen.

Beim Hartlöten, insbesondere beim Ofenlöten, wird die gesamte Baugruppe gleichmäßig erwärmt. Dies führt zu minimaler Verformung, aber zur Glühung des gesamten Teils, was seine Gesamtfestigkeit im Vergleich zu seinem Zustand vor dem Löten verringern kann. Diese Gleichmäßigkeit kann jedoch ein erheblicher Vorteil sein.

Konstruktionskomplexität und Materialdicke

Das Hartlöten eignet sich hervorragend für die Verbindung komplexer Baugruppen mit mehreren Verbindungen oder Bauteilen mit sehr dünnen Wänden, wie z. B. Wärmetauschern. Die sanfte, gleichmäßige Erwärmung ermöglicht die Herstellung komplizierter und dichter Strukturen, die mit Schweißen nicht zuverlässig möglich wären.

Es ist auch überlegen für das Verbinden von Aluminiumteilen unterschiedlicher Dicke, da das Risiko des Durchschmelzens des dünneren Abschnitts viel geringer ist als beim Schweißen.

Nachbearbeitung und Wärmebehandlung

Bei wärmebehandelbaren Aluminiumlegierungen (wie der 6xxx-Serie) ist es möglich, eine Wärmebehandlung nach dem Löten (Lösungsglühen und Altern) durchzuführen, um einen erheblichen Teil der ursprünglichen Festigkeit des Grundmetalls wiederherzustellen. Dies erhöht zwar die Kosten und die Komplexität, kann aber für Hochleistungsanwendungen unerlässlich sein.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob Hartlöten festigkeitsmäßig ausreicht, müssen Sie Ihre Konstruktionsziele bewerten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit bei einer einfachen, linearen Verbindung liegt: Das Schweißen einer wärmebehandelbaren Legierung und die Kontrolle der WEZ können eine höhere lokale Festigkeit ergeben.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen, dichten Baugruppe liegt (z. B. Kühler oder Fahrgestell): Das Hartlöten ist die überlegene Methode, und seine Festigkeit wird durch die richtige Konstruktion der Überlappungsverbindung maximiert.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden sehr dünner Materialien oder unterschiedlicher Dicken liegt: Das Hartlöten bietet eine bessere thermische Kontrolle und ist oft die zuverlässigere und strukturell solidere Option.

Letztendlich ist die von Anfang an auf den spezifischen Fügeprozess ausgelegte Konstruktion der Schlüssel zur Herstellung einer robusten und zuverlässigen Aluminiumbaugruppe.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Festigkeit | Wichtigste Erkenntnis |

|---|---|---|

| Grundmetall | Bestimmt die Gesamtteilfestigkeit nach dem Glühen. | Die Festigkeit wird oft durch das erweichte Grundmetall und nicht durch die Verbindung begrenzt. |

| Konstruktion der Verbindung | Einflussreichster Faktor; Festigkeit ist proportional zur Überlappungsfläche. | Überlappungsverbindungen, die durch Scherung belastet werden, sind am stärksten; der Verbindungsspalt ist entscheidend. |

| Füllmaterial | Erzeugt eine starke metallurgische Bindung durch Diffusion. | Die Kontinuität der Bindung über eine große Fläche erzeugt eine robuste Festigkeit. |

| Prozess (vs. Schweißen) | Gleichmäßige Erwärmung minimiert Verformungen, glüht das Teil jedoch. | Ideal für komplexe, dünnwandige oder dichte Baugruppen wie Wärmetauscher. |

Benötigen Sie eine zuverlässige, hochfeste Lösung für Ihre Aluminiumbaugruppen?

Das Hartlöten ist die überlegene Methode zur Herstellung komplexer, dichter Bauteile wie Wärmetauscher, Kühler und Fahrgestelle. Bei KINTEK sind wir auf die präzise thermische Verarbeitung und die Ausrüstung spezialisiert, die erforderlich sind, um eine optimale Festigkeit und Integrität der hartgelöteten Verbindungen zu erreichen. Unsere Expertise stellt sicher, dass Ihr Labor oder Ihre Produktionsstätte auch dünne oder unterschiedliche Materialien zuverlässig verbinden kann.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lötlösungen die Leistung und Zuverlässigkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien