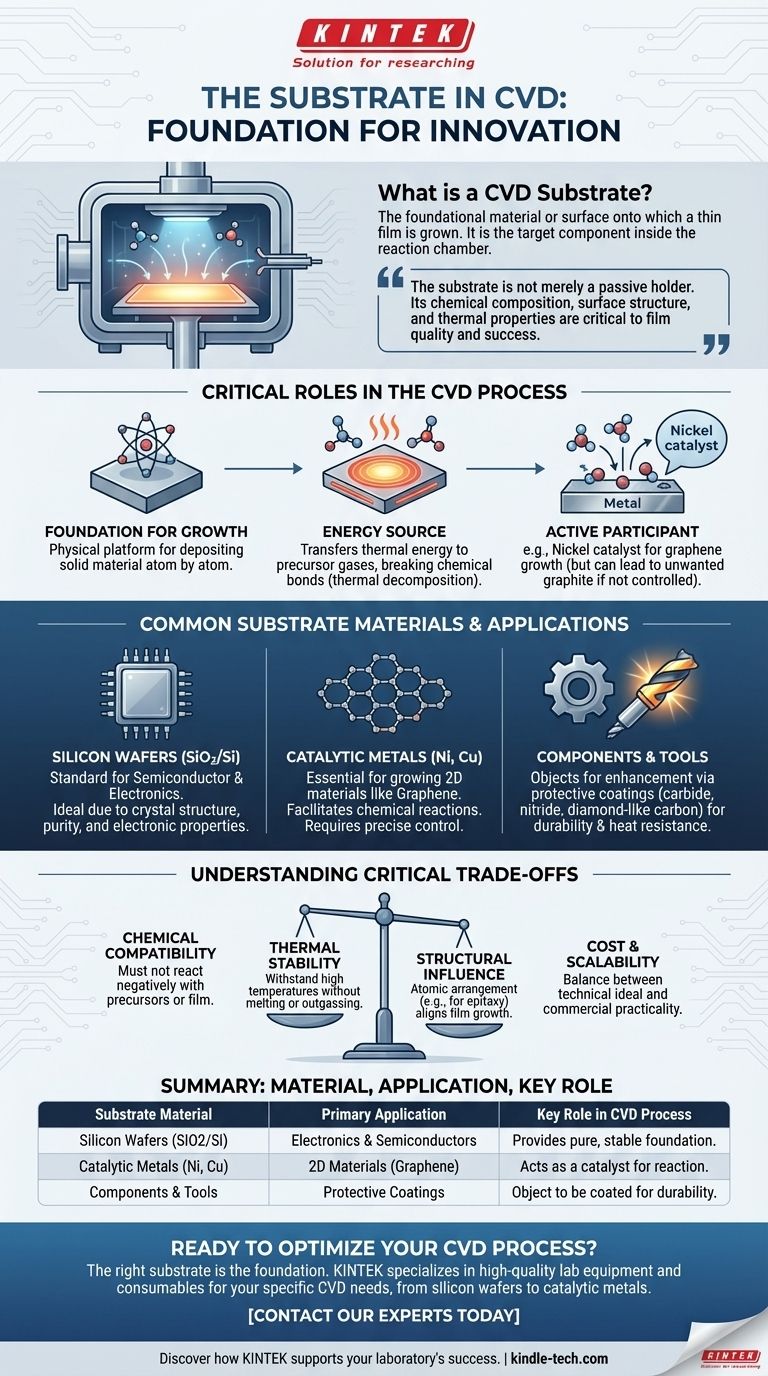

Bei der chemischen Gasphasenabscheidung (CVD) ist das Substrat das Grundmaterial oder die Oberfläche, auf der ein Dünnfilm wächst. Es ist die Zielkomponente innerhalb der Reaktionskammer, die beschichtet wird. Zum Beispiel kann für das Wachstum von Graphen ein dünner Nickelfilm als Substrat verwendet werden, oder für elektronische Komponenten ist ein Siliziumwafer (SiO2/Si) oft das Grundmaterial.

Das Substrat ist nicht nur ein passiver Halter für das Endprodukt. Seine chemische Zusammensetzung, Oberflächenstruktur und thermischen Eigenschaften sind kritische Faktoren, die die chemischen Reaktionen aktiv beeinflussen und die Qualität, Struktur und den Erfolg des abgeschiedenen Films bestimmen.

Die Rolle des Substrats im CVD-Prozess

Die chemische Gasphasenabscheidung ist ein Prozess, der Vorläufergase auf einer beheizten Oberfläche in einen festen Film umwandelt. Das Substrat ist diese kritische Oberfläche und spielt mehrere Schlüsselrollen.

Die Grundlage für das Filmwachstum

Im Grunde dient das Substrat als physikalische Plattform. Der gesamte CVD-Prozess ist darauf ausgelegt, ein festes Material Atom für Atom oder Molekül für Molekül auf dieser Basis abzuscheiden.

Der Hinweis, dass ein Film "auf einer beheizten Oberfläche" abgeschieden wird, bezieht sich direkt auf das Substrat.

Eine Energiequelle für die Reaktion

Das Substrat wird typischerweise auf hohe Temperaturen erhitzt. Diese thermische Energie wird auf die darüber strömenden Vorläufergase übertragen.

Diese Energie bricht die chemischen Bindungen in den Gasmolekülen, ein Prozess, der als thermische Zersetzung bezeichnet wird. Die neu freigesetzten Atome oder Moleküle setzen sich dann auf der heißen Substratoberfläche ab und reagieren, um den gewünschten festen Film zu bilden.

Ein aktiver Teilnehmer an der Abscheidung

Ein Substrat kann mehr als nur eine heiße Oberfläche sein; es kann aktiv an der Chemie der Abscheidung teilnehmen.

Zum Beispiel kann bei der Graphenherstellung ein Nickelsubstrat als Katalysator wirken. Wie die Referenzen jedoch zeigen, kann es auch zu viel Kohlenstoff absorbieren, was zu dickem, unerwünschtem Graphit anstelle einer einzelnen Graphenschicht führt. Dies verdeutlicht, wie die Materialeigenschaften des Substrats das Ergebnis direkt bestimmen.

Gängige Substratmaterialien

Die Wahl des Substrats hängt vollständig vom abzuscheidenden Film und der endgültigen Anwendung ab. Obwohl unzählige Materialien verwendet werden können, sind einige für bestimmte Ziele üblich.

Siliziumwafer (SiO2/Si)

Für die Halbleiter- und Elektronikindustrie sind Siliziumwafer, oft mit einer Schicht aus Siliziumdioxid (SiO2), der Standard.

Ihre Kristallstruktur, Reinheit und gut verstandenen elektronischen Eigenschaften machen sie zur idealen Grundlage für den Bau integrierter Schaltkreise und anderer Mikrogeräte.

Katalytische Metalle (z.B. Nickel, Kupfer)

Für das Wachstum fortschrittlicher 2D-Materialien wie Graphen sind katalytische Metalle erforderlich. Diese Metalle, wie Nickel, bieten nicht nur eine Oberfläche, sondern erleichtern auch die chemische Reaktion.

Wie bereits erwähnt, ist die Kontrolle der Eigenschaften dieser Metallsubstrate, wie die Verwendung eines dünnen Nickelfilms unter 300 nm, entscheidend, um unerwünschte Nebenreaktionen zu verhindern und einen hochwertigen Film zu erzielen.

Komponenten und Werkzeuge

In vielen industriellen Anwendungen ist das Substrat das Objekt, das verbessert werden muss. CVD wird oft als Beschichtungsprozess eingesetzt, um die Haltbarkeit zu verbessern, die Reibung zu reduzieren oder die Hitzebeständigkeit zu erhöhen.

In diesem Fall wird ein Maschinenteil, ein Schneidwerkzeug oder ein medizinisches Implantat zum Substrat, das die schützende Karbid-, Nitrid- oder diamantähnliche Kohlenstoffschicht erhält.

Die Kompromisse verstehen: Die Substratwahl ist entscheidend

Die Wahl des falschen Substrats kann zu einem vollständigen Prozessversagen führen. Die Entscheidung beinhaltet das Abwägen mehrerer Schlüsselfaktoren.

Chemische Verträglichkeit

Das Substratmaterial darf nicht negativ mit den Vorläufergasen oder dem abgeschiedenen Film reagieren. Das Beispiel Nickel und Graphit ist eine perfekte Veranschaulichung dieser Falle. Ein Substrat, das den falschen chemischen Weg fördert, führt zu einem unbrauchbaren Produkt.

Thermische Stabilität

CVD-Prozesse laufen bei hohen Temperaturen ab. Das Substrat muss dieser Hitze standhalten können, ohne zu schmelzen, sich zu verformen oder Verunreinigungen auszugasen, die den Film kontaminieren würden.

Struktureller Einfluss

Für das Wachstum hochgeordneter, einkristalliner Filme ist die atomare Anordnung der Substratoberfläche von größter Bedeutung. Ein Prozess, der als Epitaxie bekannt ist, beruht auf der Anpassung des Kristallgitters des Substrats, um das Wachstum eines perfekt ausgerichteten Films zu steuern. Eine inkompatible Kristallstruktur führt zu einem minderwertigen polykristallinen oder amorphen Film.

Kosten und Skalierbarkeit

Schließlich sind praktische Überlegungen entscheidend. Das idealste technische Substrat könnte unerschwinglich teuer oder in der erforderlichen Größe oder Menge für eine kommerzielle Anwendung nicht verfügbar sein. Die endgültige Wahl ist immer ein Kompromiss zwischen Leistung und Praktikabilität.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Endziel bestimmt die richtige Substratwahl.

- Wenn Ihr Hauptaugenmerk auf der Elektronikfertigung liegt: Werden Sie mit ziemlicher Sicherheit Silizium-basierte Substrate (wie SiO2/Si) verwenden, aufgrund ihrer Reinheit, Skalierbarkeit und gut verstandenen Integration in Halbleiterprozesse.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum von 2D-Materialien wie Graphen liegt: Ist ein katalytisches Metallsubstrat wie Nickel oder Kupfer notwendig, aber Sie müssen dessen Vorbereitung und Dicke präzise kontrollieren, um den gewünschten einschichtigen Film zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung haltbarer Beschichtungen auf Werkzeugen oder Teilen liegt: Dient die Komponente selbst als Substrat, und die Hauptanliegen sind ihre Fähigkeit, der Prozesstemperatur standzuhalten und eine starke Bindung mit dem abgeschiedenen Film einzugehen.

Letztendlich ist die Auswahl des richtigen Substrats genauso entscheidend wie die Wahl der Vorläufergase, da es die Grundlage bildet, auf der Ihr gewünschtes Material aufgebaut wird.

Zusammenfassungstabelle:

| Substratmaterial | Primäre Anwendung | Schlüsselrolle im CVD-Prozess |

|---|---|---|

| Siliziumwafer (SiO2/Si) | Elektronik & Halbleiter | Bietet eine reine, stabile Grundlage für Mikrogeräte. |

| Katalytische Metalle (Ni, Cu) | 2D-Materialien (z.B. Graphen) | Wirkt als Katalysator für die chemische Reaktion. |

| Komponenten & Werkzeuge | Schutzbeschichtungen | Das zu beschichtende Objekt, das die Haltbarkeit oder Leistung verbessert. |

Bereit, Ihren CVD-Prozess zu optimieren?

Das richtige Substrat ist die Grundlage einer erfolgreichen Abscheidung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifische CVD-Anwendung zugeschnitten sind, egal ob Sie mit Siliziumwafern, katalytischen Metallen oder speziellen Komponenten arbeiten. Unsere Expertise stellt sicher, dass Sie die richtigen Materialien für überragende Filmqualität und Prozesseffizienz erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Substratbedürfnisse zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Optisches Fensterglas Substratwafer Quarzplatte JGS1 JGS2 JGS3

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung