Die Synthese von Graphen wird grob in zwei Kategorien unterteilt: Top-Down-Methoden, die Graphit zerkleinern, und Bottom-Up-Methoden, die das Material aus Kohlenstoffatomen aufbauen. Von diesen sticht die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) als vielversprechendste und am weitesten verbreitete Technik zur Herstellung der großflächigen, hochwertigen Graphenfilme hervor, die für die fortschrittliche Elektronik erforderlich sind.

Die zentrale Herausforderung bei der Graphensynthese besteht darin, den Kompromiss zwischen Qualität, Maßstab und Kosten zu managen. Während einfache Exfoliation makellose Flakes für die Forschung liefern kann, können nur Bottom-Up-Methoden wie die chemische Gasphasenabscheidung (CVD) zuverlässig die großen, gleichmäßigen Schichten wachsen lassen, die für industrielle Anwendungen benötigt werden.

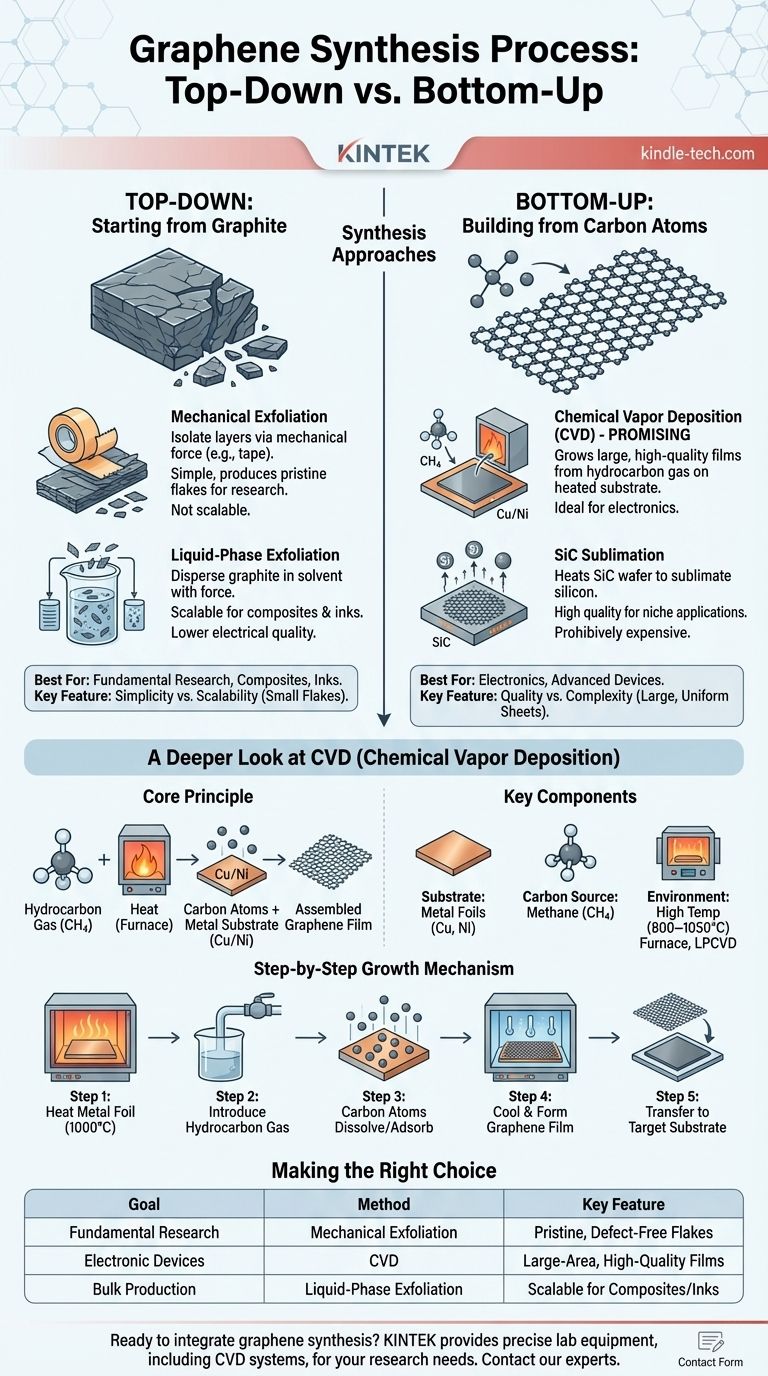

Die zwei grundlegenden Ansätze zur Graphenherstellung

Um die moderne Graphenproduktion zu verstehen, ist es unerlässlich, zwischen den beiden Kernphilosophien ihrer Herstellung zu unterscheiden. Jede dient einem anderen Zweck und bringt ihre eigenen Vor- und Nachteile mit sich.

Top-Down: Ausgehend von Graphit

Dieser Ansatz beinhaltet die Trennung der einzelnen Graphenschichten aus einem Ausgangsmaterial, meist Graphit. Er ist konzeptionell vergleichbar mit dem Abschälen von Schichten von einem größeren Block.

Die primären Methoden sind die mechanische Exfoliation, die berühmt dafür ist, Graphen erstmals mit Klebeband isoliert zu haben, und die Flüssigphasenexfoliation, die chemische oder mechanische Kräfte nutzt, um Graphit in einem Lösungsmittel in Graphen-Flakes zu dispergieren.

Diese Methoden sind effektiv für die Grundlagenforschung (mechanisch) oder die Herstellung von graphenbasierten Verbundwerkstoffen und Tinten (Flüssigphase), liefern jedoch typischerweise kleine Flakes und haben Schwierigkeiten, die großen, zusammenhängenden Schichten zu erzeugen, die für die Elektronik benötigt werden.

Bottom-Up: Aufbau aus Kohlenstoffatomen

Die Bottom-Up-Strategie beinhaltet den Aufbau des Graphengitters Atom für Atom aus einer kohlenstoffhaltigen Quelle. Dies ermöglicht eine weitaus bessere Kontrolle über die Qualität und Größe des Endprodukts.

Die entscheidende Bottom-Up-Technik ist die chemische Gasphasenabscheidung (CVD). Diese Methode steht im Mittelpunkt der meisten kommerziellen und fortschrittlichen Forschungsanstrengungen, da sie in der Lage ist, einen durchgehenden, nur ein Atom dicken Film über große Flächen zu züchten.

Ein genauerer Blick auf die chemische Gasphasenabscheidung (CVD)

CVD ist die führende Technik für die skalierbare, qualitativ hochwertige Graphensynthese. Der Prozess beruht auf einer chemischen Reaktion auf einem erhitzten Substrat, um einen Graphenfilm zu assemblieren.

Das Kernprinzip der CVD

Der Prozess beinhaltet die Einführung eines Kohlenwasserstoffgases in einen Hochtemperaturofen, der ein Metallsubstrat enthält. Bei extremer Hitze zersetzt sich das Gas, setzt Kohlenstoffatome frei, die sich dann auf der Metalloberfläche zum bienenwabenartigen Gitter des Graphens zusammenlagern.

Schlüsselkomponenten des CVD-Prozesses

Eine erfolgreiche CVD-Synthese hängt von der präzisen Kontrolle mehrerer kritischer Komponenten ab.

- Das Substrat: Übergangsmetalle wie Kupfer (Cu) oder Nickel (Ni)-Folien dienen als katalytische Oberfläche. Kohlenstoffatome aus der Gasquelle diffundieren zuerst in diese Metalloberfläche ein oder adsorbieren daran.

- Die Kohlenstoffquelle: Die häufigste und zuverlässigste Kohlenstoffquelle ist Methangas (CH₄) aufgrund seiner einfachen Struktur. Andere Quellen, wie Erdpech, existieren, sind aber schwieriger zu handhaben.

- Die Umgebung: Die Reaktion findet in einem Ofen bei sehr hohen Temperaturen statt, typischerweise zwischen 800–1050 °C. Die meisten Systeme verwenden Niederdruck-CVD (LPCVD), um unerwünschte Nebenreaktionen zu verhindern und sicherzustellen, dass der Graphenfilm mit gleichmäßiger Dicke wächst.

Der schrittweise Wachstumsmechanismus

- Ein Metallfoliensubstrat wird in eine versiegelte Reaktionskammer gelegt und auf etwa 1000 °C erhitzt.

- Das Kohlenwasserstoffgas wird in die Kammer eingeleitet. Die hohe Temperatur spaltet die Gasmoleküle auf und setzt Kohlenstoffatome frei.

- Diese Kohlenstoffatome lösen sich im Metallsubstrat (im Falle von Nickel) oder adsorbieren auf dessen Oberfläche (im Falle von Kupfer).

- Wenn die Kammer abgekühlt wird, nimmt die Löslichkeit der Kohlenstoffatome im Metall ab, wodurch sie an die Oberfläche ausfallen und einen durchgehenden Graphenfilm bilden.

- Zuletzt muss der Graphenfilm vorsichtig von der Metallfolie auf ein Zielsubstrat (wie Silizium) übertragen werden, um ihn in einem Gerät verwenden zu können.

Die Abwägungen verstehen

Keine einzelne Synthesemethode ist perfekt für jede Anwendung. Die Wahl der Technik ist immer eine Frage der Abwägung konkurrierender Prioritäten.

CVD: Qualität vs. Komplexität

CVD erzeugt Graphenfilme höchster Qualität und größter Fläche und ist daher ideal für die Elektronik. Der Prozess erfordert jedoch teure, spezialisierte Ausrüstung, hohe Temperaturen und einen empfindlichen Übertragungsschritt, der Falten, Risse und Verunreinigungen in den Endfilm einführen kann.

Exfoliation: Einfachheit vs. Skalierbarkeit

Die mechanische Exfoliation ist einfach und erzeugt makellose, defektfreie Graphen-Flakes, ist aber ein rein manueller Prozess, der für keine Form der Massenproduktion geeignet ist. Die Flüssigphasenexfoliation ist hochgradig skalierbar für Schüttgut, führt jedoch zu einer geringeren elektrischen Qualität, was sie für Hochleistungselektronik ungeeignet macht.

SiC-Sublimation: Hohe Kosten für Nischenanwendungen

Eine weitere Bottom-Up-Methode beinhaltet das Erhitzen eines Siliziumkarbid (SiC)-Wafers, bis das Silizium sublimiert (gasförmig wird), wodurch eine Graphenschicht zurückbleibt. Dies erzeugt direkt auf einem halbleiterkompatiblen Wafer hochwertiges Graphen, ist aber für die meisten Anwendungen unerschwinglich teuer.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der korrekten Synthesemethode hängt vollständig von der beabsichtigten Anwendung des Graphens ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an makellosem Graphen liegt: Die mechanische Exfoliation ist der Standard zur Herstellung der qualitativ hochwertigsten, wenn auch kleinen Flakes für wissenschaftliche Studien.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung elektronischer oder photonischer Bauelemente liegt: Die chemische Gasphasenabscheidung (CVD) ist die effektivste Methode, um die großen, gleichmäßigen und hochwertigen Filme zu züchten, die für die Bauelementeherstellung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe oder Tinten liegt: Die Flüssigphasenexfoliation bietet einen skalierbaren, kostengünstigeren Weg, bei dem erstklassige elektrische Leistung nicht die Hauptpriorität ist.

Letztendlich wird die Leistungsfähigkeit von Graphen nur dann erschlossen, wenn die Synthesetechnik direkt mit den Anforderungen Ihres spezifischen Projekts übereinstimmt.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Erzeugt großflächige, hochwertige Filme | Elektronik, fortschrittliche Bauelemente |

| Mechanische Exfoliation | Erzeugt makellose, defektfreie Flakes | Grundlagenforschung |

| Flüssigphasenexfoliation | Skalierbar für Schüttgut | Verbundwerkstoffe, leitfähige Tinten |

Bereit, die Graphensynthese in Ihren Laborarbeitsablauf zu integrieren? Die richtige Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung der präzisen, leistungsstarken Laborausrüstung und Verbrauchsmaterialien, die für die fortschrittliche Materialssynthese, einschließlich CVD-Systeme, benötigt werden. Unsere Expertise stellt sicher, dass Sie die zuverlässigen Werkzeuge haben, um Ihre Forschungs- und Entwicklungsziele in den Bereichen Elektronik, Verbundwerkstoffe und mehr zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Graphensynthese zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision